1.本技术涉及半导体制造技术领域,尤其涉及一种温度控制系统及方法、装置、存储介质。

背景技术:

2.随着半导体技术的快速发展,集成电路器件的特征尺寸不断缩小,为了制造出高品质的集成电路器件,对集成电路的制造工艺及工艺结果要求越来越严苛,因为每一道工艺的处理结果都有可能影响集成电路器件的特性、品质以及使用寿命。

3.在半导体领域,晶圆是制造集成电路的基础材料,在晶圆上可加工制作成各种电路元件结构。通常,晶圆被传输至工艺腔体,工艺腔中的气压和温度对晶圆生产有很大的影响,温度过高或过低,都会生成副产物掉落到晶圆上,影响晶圆的品质,降低晶圆的良率。

技术实现要素:

4.有鉴于此,本技术提供一种温度控制系统及方法、装置、存储介质。

5.本发明的技术方案是这样实现的:

6.一方面,本技术实施例提供一种温度控制方法,所述方法包括:

7.获取半导体机台的工艺腔室中反应窗口的当前温度;

8.对所述当前温度与预设温度进行比较,得到比较结果;

9.基于所述比较结果,调节所述工艺腔室的排气通道的排气量,以控制所述反应窗口的温度。

10.另一方面,本技术实施例提供一种温度控制装置,应用于半导体机台中,所述装置包括:

11.获取模块,用于获取半导体机台的工艺腔室中反应窗口的当前温度;

12.温度比较模块,用于对所述当前温度与预设温度进行比较,得到比较结果;

13.调节模块,用于根据所述比较结果,调节所述工艺腔室的排气通道的排气量,以控制所述反应窗口的温度。

14.再一方面,本技术实施例提供一种温度控制系统,应用于半导体机台中,所述系统包括:

15.温度感应组件,控制组件以及排气调节组件;其中,

16.所述温度感应组件,设置于所述半导体机台的工艺腔室的反应窗口上,用于对所述反应窗口的温度进行感应;

17.所述控制组件,与所述温度感应组件连接,用于:从所述温度感应组件获取所述反应窗口的当前温度;对所述当前温度与预设温度进行比较,得到比较结果;基于所述比较结果,控制所述排气调节组件调节所述工艺腔室的排气通道的排气量,以控制所述反应窗口的温度;

18.所述排气调节组件,设置于所述工艺腔室的排气通道上,与所述控制组件连接,用

于控制所述排气通道的排气量。

19.又一方面,本技术实施例提供一种计算机可读存储介质,其上存储有计算机程序,该计算机程序被处理器执行时实现上述方法中的步骤。

20.本技术实施例中,基于工艺腔室中的反应窗口的温度变化调整工艺腔室的排气通道的排气量,从而控制反应窗口温度,能够有效稳定反应窗口的温度,有利于提高工艺进程的稳定性和均匀性。

附图说明

21.图1为本技术实施例提供的一种温度控制方法的实现流程示意图;

22.图2为本技术另一实施例提供的一种温度控制方法的实现流程示意图;

23.图3a为本技术另一实施例提供的一种温度控制方法的实现流程示意图;

24.图3b为本技术又一实施例提供的一种温度控制方法的实现流程示意图;

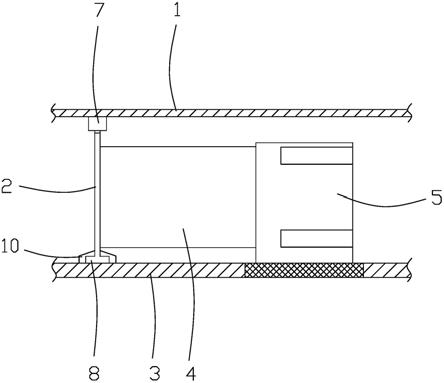

25.图4a为本技术实施例提供的一种温度控制系统的组成结构示意图;

26.图4b为本技术实施例提供的一种控制组件的组成结构示意图;

27.图5a为本技术实施例提供的一种温度控制系统的组成结构示意图;

28.图5b为本技术实施例提供的一种控制组件的组成结构示意图;

29.图6为本技术实施例提供的温度控制装置的组成结构示意图。

具体实施方式

30.为了使本技术的目的、技术方案和优点更加清楚,下面结合附图和实施例对本技术的技术方案进一步详细阐述,所描述的实施例不应视为对本技术的限制,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本技术保护的范围。

31.在以下的描述中,涉及到“一些实施例”,其描述了所有可能实施例的子集,但是可以理解,“一些实施例”可以是所有可能实施例的相同子集或不同子集,并且可以在不冲突的情况下相互结合。

32.如果申请文件中出现“第一/第二”的类似描述则增加以下的说明,在以下的描述中,所涉及的术语“第一\第二\第三”仅仅是区别类似的对象,不代表针对对象的特定排序,可以理解地,“第一\第二\第三”在允许的情况下可以互换特定的顺序或先后次序,以使这里描述的本技术实施例能够以除了在这里图示或描述的以外的顺序实施。

33.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中所使用的术语只是为了描述本技术实施例的目的,不是旨在限制本技术。

34.为了更好地理解本技术实施例提供的温度控制方法,下面先对相关技术中半导体机台的工艺腔室中存在的问题进行说明。

35.发明人在实施本技术的过程中发现,相关技术中半导体机台的工艺腔室中存在以下问题:一方面,机台排气系统没有温度反馈系统,没有应用自动控制开度的技术,是纯自然全开排气,不会随着反应窗口的温度变化而调整排气量从而控制温度;另一方面,当机台发生报警时,反应窗口的加热器排气依旧全开,温度会快速降低,工程师没有时间处理;此

外,在晶圆生产过程中,仅靠控制反应窗口的加热器输出功率并不能稳定反应腔体内的温度。

36.本技术实施例提供一种温度控制方法,如图1所示,所述方法包括:

37.步骤s101:获取半导体机台的工艺腔室中反应窗口的当前温度;

38.这里,工艺腔室可以用于进行晶圆工艺处理,处理工艺可以是对晶圆进行等离子刻蚀处理,反应窗口可以是位于等离子体产生器,例如变压器耦合等离子体的上方,通过加热反应窗口来控制工艺腔室内的温度;处理工艺也可以是在带光刻胶的晶圆上溅射沉积金属,反应窗口可以位于溅射源上方,通过加热反应窗口来控制溅射金属时工艺腔室内的温度;还可以是其他需要控制温度的处理工艺。

39.在实施时,可以通过在反应窗口设置温度传感器来获取反应窗口的当前温度,也可以通过在反应窗口设置温度感应器来获取反应窗口的当前温度。

40.步骤s102:对所述当前温度与预设温度进行比较,得到比较结果;

41.这里,预设温度至少包括一个温度值,可以是一个具体的温度值,也可以是一个温度范围,在这个温度范围内,机台可以正常工作并且副产物生成量较小,晶圆损坏的可能性也较低。例如,预设温度可以是机台能够正常工作并且生产的晶圆良率最高时对应的温度值或温度范围,例如,在118摄氏度时,生产晶圆的良率是99.1%,在120摄氏度时,生产的晶圆良率99.9%,在125摄氏度时,生产的晶圆良率是99%,那么,预设温度就可以是120摄氏度。

42.步骤s103:基于所述比较结果,调节所述工艺腔室的排气通道的排气量,以控制所述反应窗口的温度。

43.这里,可以调节排气通道的气体流通截面积来实现调节工艺腔室的排气通道的排气量,例如,在当前温度高于预设温度的情况下,可以增大气体流通截面积来实现降温,在当前温度低于预设温度的情况下,可以减小气体流通截面积来实现升温;还可以调节排气通道的气体流速来实现调节工艺腔室的排气通道的排气量,例如,在当前温度高于预设温度的情况下,可以增大气体流速来实现降温,在当前温度低于预设温度的情况下,可以减小气体流速来实现升温;还可以同时调节排气通道的气体流通截面积和气体流速来实现调节工艺腔室的排气通道的排气量。

44.在实施时,通过调节工艺腔室的排气通道的排气量可以增大或者减小温度降低的速率,从而可以间接控制温度的降低或升高;在反应窗口中设置加热组件,可以通过调节加热组件的输出功率控制反应窗口的温度。同时调节加热组件的输出功率和工艺腔室的排气通道的排气量,使两者相互配合,来控制反应窗口,使反应窗口的温度能够快速稳定。例如,在当前温度小于预设温度时,可以开启加热组件使加热组件的输出功率达到额定功率,并减小排气量,在当前温度接近预设温度的情况下,例如,当前温度与预设温度差值为5摄氏度,可以缓慢调小加热组件的输出功率,最终使当前温度等于预设温度;例如,在当前温度大于预设温度时,可以直接关闭加热组件,并增大排气量,最终使当前温度等于预设温度。

45.在本实施例中,可以根据反应窗口的温度变化调节工艺腔室的排气通道的排气量,从而能够有效控制反应窗口的温度稳定。

46.在一些实施例中,所述方法还包括:获取所述半导体机台中反应窗口的加热组件的工作状态。对应地,步骤s101包括:在所述加热组件的工作状态为开启的情况下,获取半

导体机台的工艺腔室中反应窗口的当前温度。

47.这里,加热组件可以为红外加热器,还可以为电阻加热器或者电磁加热器等。加热组件的工作状态可以为开启,也可以为关闭。在实施时,可以通过检测加热组件的输出功率来确定加热组件的工作状态,例如,在输出功率为零的情况下,可以确定加热组件的工作状态为关闭;在输出功率大于零的情况下,可以确定加热组件为的工作状态为开启。也可以通过检测加热组件中是否有电流来确定加热组件的工作状态,例如,在加热组件中有电流的情况下,可以确定加热组件的工作状态为开启,在加热组件中无电流的情况下,可以确定加热组件的工作状态为关闭。

48.本技术实施例提供一种温度控制方法,如图2所示,所述方法包括:

49.步骤s201:获取半导体机台的工艺腔室中反应窗口的当前温度;

50.步骤s202:对所述当前温度与预设温度进行比较,得到比较结果;

51.步骤s203:基于所述比较结果,调节所述工艺腔室的排气通道的排气阀的开度,以控制所述反应窗口的温度。

52.这里,所述排气阀可以是电子控制阀,不同开度对应不同的气体流通截面积,即对应不同的排气量,排气量越大,工艺腔室内的气体与外界环境进行气体交换的速率越大,则温度下降的越快。

53.在一些实施例中,所述预设温度包括第一预设温度。对应地,步骤s202包括:对所述当前温度与所述第一预设温度进行比较,得到比较结果。对应地,步骤s203包括步骤s203a:在所述当前温度大于所述第一预设温度的情况下,增大所述排气阀的开度。

54.在一些实施例中,步骤s203包括:步骤s203b:在所述当前温度小于所述第一预设温度的情况下,减小所述排气阀的开度。

55.在一些实施例中,所述预设温度还包括第二预设温度,所述第二预设温度大于所述第一预设温度。对应地,步骤s202还包括:对所述当前温度与所述第二预设温度进行比较,得到比较结果。对应地,步骤s203a包括:在所述当前温度大于所述第二预设温度的情况下,增大所述排气阀的开度至全开。这里,当温度大于第二预设温度时,需要更快速地降低反应窗口的温度,维持反应窗口的温度稳定,因此,可以将气体流通截面积调至最大,即阀门全开,从而减少副产物的生成,提高晶圆生产的良率。

56.在一些实施例中,所述预设温度还包括第三预设温度,所述第三预设温度小于所述第一预设温度。对应地,步骤s202还包括:对所述当前温度与所述第三预设温度进行比较,得到比较结果。对应地,步骤与s203b包括:在所述当前温度小于所述第三预设温度的情况下,减小所述排气阀的开度至全闭。

57.这里,第一预设温度、第二预设温度和第三预设温度可以是机台出厂时就已经设定好的,也可以是后期工程师自己设定的。在机台进行不同的工艺进程时,可以设置不同的第一预设温度、第二预设温度和第三预设温度,例如,在进行等离子体刻蚀进程的情况下,所述第一预设温度可以是120摄氏度,所述第二预设温度可以是125摄氏度,所述第三预设温度可以是115摄氏度;例如,在进行等离子增强化学气相沉积进程的情况下,所述第一预设温度可以是300摄氏度,所述第二预设温度可以是310摄氏度,所述第三预设温度可以是290摄氏度。

58.本实施例提供的温度控制方法,将半导体机台的工艺腔室中反应窗口的当前温度

分别与第一预设温度、第二预设温度和第三预设温度比较,根据比较的结果,调节排气阀的开度,可以在反应窗口的当前温度偏离预设温度时,能够通过增大排气量或者减小排气量,迅速恢复到预设温度,从而有效控制反应窗口的温度,使其维持稳定,减少因温度变化产生的副产物,从而降低产品缺陷产生的机率。

59.本技术实施例提供一种温度控制方法,如图3a所示,所述方法包括:

60.步骤s301:获取半导体机台的工艺腔室中反应窗口的加热组件的工作状态;

61.这里,加热组件的工作状态包括关闭或者开启。

62.步骤s302:在所述加热组件的工作状态为关闭的情况下,减小所述工艺腔室的排气通道的排气阀的开度至全闭。

63.这里,当机台发生报警时,加热组件的工作状态为关闭。在实际应用中,当反应窗口的温度过高,例如,达到预设的报警温度时,或者反应腔室内的真空度不在预设的真空度范围内时,机台就会发生报警,从而触发联锁,加热组件就会关闭。

64.在一些实施例中,在机台报警后,工程师会尽快处理报警,机台异常状态处理后,会打开加热组件,加热组件的工作状态为开启,所述温度控制方法还包括如图3b所示的步骤,所述方法还包括:

65.步骤s303:在所述加热组件的工作状态为开启的情况下,获取所述反应窗口的当前温度;

66.步骤s304:对所述当前温度与预设温度进行比较,得到比较结果;

67.步骤s305:基于所述比较结果,调节所述排气阀的开度。

68.本实施例提供温度控制方法中,在加热组件处于关闭的情况下,控制排气阀全关,可以实现反应腔室内的减速降温,为工程师提供足够时间处理报警,当工程师处理完报警后,开启加热组件,可以减少快速降温使产品的缺陷更加严重的现象。

69.在一些实施例中,所述基于所述比较结果,调节所述工艺腔室的排气通道的排气量,以控制所述反应窗口的温度,包括:基于所述比较结果,对所述工艺腔室的排气通道的排气量以及所述加热组件的输出功率进行调节,以控制所述反应窗口的温度。在实际应用中,在所述当前温度大于所述第一预设温度的情况下,可以增大排气量,同时减小加热组件的输出功率,例如,将输出功率调至额定功率的40%至50%,能较好的控制反应窗口的温度,控温快速,同时可以节省成本。

70.在反应窗口的温度与预设温度有偏差时,一方面可以控制排气阀来控制气体流量大小;另一方面可以控制调整加热组件的工作功率,以实现反应窗口的温度维持于预设温度,从而避免反应窗口的表面上附着附属物,以及避免形成的微粒掉落污染晶圆,另外,维持反应窗口的温度可以确保等离子中化学性反应稳定性,保持关键尺寸的均匀性。

71.在实际应用中,由于在批量生产晶圆的情况下,当第一批中第一个晶圆进入反应腔室内,使用等离子体刻蚀晶圆就会产生较高的能量,造成反应窗口的温度异常。因此,在一些实施例中,在第一批中的第一个晶圆进入反应腔室内时,就增大工艺腔室的排气通道的排气量,增大散热,同时,减少加热组件的输出功率,之后调节排气通道的排气量缓慢变小,两者相互辅助,这样就可以避免第一批中第一片晶圆与其他晶圆品质不同的问题。

72.本技术实施例提供一种温度控制系统,应用于半导体机台中,如图4a所示,所述系统包括:

73.温度感应组件410,控制组件420以及排气调节组件430;其中,

74.所述温度感应组件410,设置于所述半导体机台的工艺腔室440的反应窗口441上,用于对所述反应窗口441的温度进行感应;

75.这里,温度感应组件可以是任意合适的温度感应器或者温度传感器,例如,热电阻传感器和热电偶传感器。温度感应组件可以为两个,一个用于感应正常差异范围内的温度,一个用于感应异常范围内的温度,其中,异常范围内的温度是指使机台发生报警的温度。

76.所述控制组件420,与所述温度感应组件410连接,用于:从所述温度感应组件410获取所述反应窗口441的当前温度;对所述当前温度与预设温度进行比较,得到比较结果;基于所述比较结果,控制所述排气调节组件430调节所述工艺腔室的排气通道442的排气量,以控制所述反应窗口441的温度;

77.所述排气调节组件430,设置于所述工艺腔室的排气通道442上,与所述控制组件420连接,用于控制所述排气通道442的排气量。

78.这里,排气调节组件可以直接设置在工艺腔室的侧壁上,也可以直接设置在工艺腔室的顶部,这样排气调节组件和工艺腔室之间可以不设置排气管,节省材料。

79.在一些实施例中,所述排气调节组件可以包括驱动电机和所述排气通道的排气阀;其中,所述驱动电机,用于驱动所述排气阀,以控制所述排气阀的开度。

80.这里,排气阀可以是电动调节阀,通过安装电动阀门定位器,采用闭环调节来使阀门动态稳定在一个位置上。

81.本技术实施例提供一种温度控制系统,应用于半导体机台中,如图4a所示,所述系统包括:

82.温度感应组件410,控制组件420以及排气调节组件430;其中,

83.所述温度感应组件410,设置于所述半导体机台的工艺腔室440的反应窗口441上,用于对所述反应窗口441的温度进行感应;

84.所述控制组件420,与所述温度感应组件410连接,用于:从所述温度感应组件410获取所述反应窗口441的当前温度;对所述当前温度与预设温度进行比较,得到比较结果;基于所述比较结果,控制所述排气调节组件430调节所述工艺腔室的排气通道442的排气量,以控制所述反应窗口441的温度;

85.所述排气调节组件430,设置于所述工艺腔室的排气通道442上,与所述控制组件420连接,用于控制所述排气通道442的排气量。

86.图4b为本技术实施例提供的一种控制组件的组成结构示意图,如图4b所示,所述控制组件420包括:温度比较单元421和开度控制单元422;其中,

87.所述温度比较单元421,用于:从所述温度感应组件获取所述反应窗口的当前温度;对所述当前温度与预设温度进行比较,得到比较结果;基于所述比较结果向所述开度控制单元发送开度控制信号;

88.所述开度控制单元422,用于:接收所述开度控制信号;基于所述开度控制信号,控制所述驱动电机驱动所述排气阀,以控制所述排气阀的开度。

89.这里,温度比较单元可以通过具体的逻辑电路控制器来实现,例如逻辑温度控制器(logic temperature controller,ltc),也可以采用软件功能单元的形式实现,还可以采用硬件逻辑电路加软件功能单元的形式实现;开度控制单元可以通过硬件逻辑电路,例

如虚拟开关处理器(virtual i/o processor,viop)来实现,也可以采用软件功能单元的形式实现,还可以采用硬件逻辑电路加软件功能单元的形式实现。

90.本技术实施例提供一种温度控制系统,应用于半导体机台中,如图所示5a,所述系统包括:

91.温度感应组件410,控制组件420、排气调节组件430以及加热组件450;其中,

92.所述温度感应组件410,设置于所述半导体机台的工艺腔室440的反应窗口441上,用于对所述反应窗口441的温度进行感应;

93.所述控制组件420,与所述温度感应组件410连接,用于:从所述温度感应组件410获取所述反应窗口441的当前温度;对所述当前温度与预设温度进行比较,得到比较结果;基于所述比较结果,控制所述排气调节组件430调节所述工艺腔室的排气通道442的排气量,以控制所述反应窗口441的温度;

94.所述排气调节组件430,设置于所述工艺腔室的排气通道442上,与所述控制组件420连接,用于控制所述排气通道442的排气量。

95.所述加热组件450,设置于所述工艺腔室内,用于对所述反应窗口进行加热。这里,加热组件的功率可以调节。

96.对应地,所述控制组件420还用于:获取所述加热组件450的工作状态;在所述加热组件的工作状态为开启的情况下,获取半导体机台的工艺腔室440中反应窗口441的当前温度。

97.在一些实施例中,如图5b所示,所述控制组件还包括:功率控制单元423,用于:接收功率控制信号;基于所述功率控制信号,调节所述加热组件的输出功率;

98.对应地,所述温度比较单元421,还用于:基于所述比较结果向所述功率控制单元423发送功率控制信号。

99.在一些实施例中,所述工艺腔室被陶瓷盘隔离成上腔室和下腔室,下腔室可以是真空环境,用于进行晶圆处理,例如,刻蚀或者镀膜等。

100.在一些实施例中,所述系统还可以包括支撑组件,用于支撑和固定晶圆。其中,所述支撑组件可以包括卡盘和支撑柱,所述卡盘用于吸附和固定晶圆;在一些实施例中,所述卡盘可以为静电吸附卡盘(esc,electro static chuck),静电卡盘可设置电极层,当对电极层施加直流电压时,就会在电极层和晶片上出现不同的电荷,从而在电极层和晶片之间产生库仑引力,将晶片吸附在静电卡盘表面。

101.基于前述的实施例,本技术实施例提供一种温度控制装置,该装置包括的各个单元、以及各单元所包括的各模块,可以通过温度控制系统中的处理器来实现;也可以是通过某种具体的逻辑电路实现。在实施的过程中,处理器可以为中央处理器(cpu)、微处理器(mpu)、数字信号处理器(dsp)或现场可编程门阵列(fpga)等。

102.图6为本技术实施例提供的温度控制装置的组成结构示意图,如图6所示,所述温度控制装置600包括获取模块610、温度比较模块620、调节模块630,其中:

103.所述获取模块610,用于获取半导体机台的工艺腔室中反应窗口的当前温度;

104.所述温度比较模块620,用于对所述当前温度与预设温度进行比较,得到比较结果;

105.所述调节模块630,用于根据所述比较结果,调节所述工艺腔室的排气通道的排气

量,以控制所述反应窗口的温度。

106.在一些实施例中,所述温度比较模块,用于对所述当前温度与第一预设温度进行比较,得到比较结果。所述调节模块,用于:在所述当前温度小于所述第一预设温度的情况下,减小所述排气阀的开度。

107.在一些实施例中,所述调节模块还用于:在所述当前温度大于所述第一预设温度的情况下,增大所述排气阀的开度。

108.在一些实施例中,所述温度比较模块,用于对所述当前温度与所述第二预设温度进行比较,得到比较结果,其中,所述第二预设温度大于第一预设温度。所述调节模块,用于:在所述当前温度大于所述第二预设温度的情况下,增大所述排气阀的开度至全开。

109.在一些实施例中,所述温度比较模块,用于对所述当前温度与所述第三预设温度进行比较,得到比较结果,其中,所述第三预设温度小于第一预设温度。所述温度调节模块,用于:在所述当前温度小于所述第三预设温度的情况下,减小所述排气阀的开度至全闭。

110.在一些实施例中,所述获取模块,用于:获取所述半导体机台中反应窗口的加热组件的工作状态;在所述加热组件的工作状态为开启的情况下,获取半导体机台的工艺腔室中反应窗口的当前温度。

111.在一些实施例中,所述调节模块,包括排气量调节模块,所述排气调节模块用于根据加热组件的工作状态,调节所述工艺腔室的排气通道的排气量,以控制所述反应窗口的温度。这里,在所述加热组件的工作状态为关闭的情况下,排气量调节模块减小所述排气阀的开度至全闭,可以防止在加热组件关闭的情况下,反应腔室内的温度快速降低,使晶圆发生损坏。

112.在一些实施例中,所述调节模块,包括排气量调节模块和功率调节模块,所述排气调节模块用于根据加热组件的工作状态,调节所述工艺腔室的排气通道的排气量,以控制所述反应窗口的温度;所述功率调节模块用于根据所述比较结果,调节加热组件的输出功率,以控制所述反应窗口的温度。

113.在实际应用中,可以只通过功率调节模块对加热组件的输出功率进行调节,也可以只通过排气量调节模块对工艺腔室的排气通道的排气量进行调节,也可以同时通过功率调节模块和排气量调节模块,对加热组件的输出功率和工艺腔室的排气通道的排气量进行调节,提高温度控制效率。例如,在半导体机台的工艺腔室中反应窗口的当前温度大于所述预设温度的情况下,可以通过功率调节模块将加热组件的功率调小,同时通过排气调节模块将排气阀门开度增大;在半导体机台的工艺腔室中反应窗口的当前温度小于所述预设温度的情况下,可以通过功率调节模块将加热组件的功率调大,同时通过排气调节模块将排气阀门开度减小,两者相互辅助,一起控制所述反应窗口的温度,将反应窗口的稳定于预设温度,提高温度控制效率。

114.以上装置实施例的描述,与上述方法实施例的描述是类似的,具有同方法实施例相似的有益效果。对于本技术装置实施例中未披露的技术细节,请参照本技术方法实施例的描述而理解。

115.需要说明的是,本技术实施例中,如果以软件功能模块的形式实现上述的温度控制方法,并作为独立的产品销售或使用时,也可以存储在一个计算机可读取存储介质中。基于这样的理解,本技术实施例的技术方案本质上或者说对相关技术做出贡献的部分可以以

软件产品的形式体现出来,该计算机软件产品存储在一个存储介质中,包括若干指令用以使得温度控制系统执行本技术各个实施例所述方法的全部或部分。而前述的存储介质包括:u盘、移动硬盘、只读存储器(read only memory,rom)、磁碟或者光盘等各种可以存储程序代码的介质。这样,本技术实施例不限制于任何特定的硬件和软件结合。

116.对应地,本技术实施例提供一种计算机可读存储介质,其上存储有计算机程序,该计算机程序被处理器执行时实现上述方法实施例中的步骤。

117.这里需要指出的是:以上存储介质实施例的描述,与上述方法实施例的描述是类似的,具有同方法实施例相似的有益效果。对于本技术存储介质实施例中未披露的技术细节,请参照本技术方法实施例的描述而理解。

118.应理解,说明书通篇中提到的“一个实施例”或“一实施例”意味着与实施例有关的特定特征、结构或特性包括在本技术的至少一个实施例中。因此,在整个说明书各处出现的“在一个实施例中”或“在一实施例中”未必一定指相同的实施例。此外,这些特定的特征、结构或特性可以任意适合的方式结合在一个或多个实施例中。应理解,在本技术的各种实施例中,上述各过程的序号的大小并不意味着执行顺序的先后,各过程的执行顺序应以其功能和内在逻辑确定,而不应对本技术实施例的实施过程构成任何限定。上述本技术实施例序号仅仅为了描述,不代表实施例的优劣。

119.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者装置不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者装置所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、方法、物品或者装置中还存在另外的相同要素。

120.在本技术所提供的几个实施例中,应该理解到,所揭露的系统和方法,可以通过其它的方式实现。以上所描述的系统实施例仅仅是示意性的,例如,所述单元的划分,仅仅为一种逻辑功能划分,实际实现时可以有另外的划分方式,如:多个单元或组件可以结合,或可以集成到另一个系统,或一些特征可以忽略,或不执行。另外,所显示或讨论的各组成部分相互之间的耦合、或直接耦合、或通信连接可以是通过一些接口,设备或单元的间接耦合或通信连接,可以是电性的、机械的或其它形式的。

121.上述作为分离部件说明的单元可以是、或也可以不是物理上分开的,作为单元显示的部件可以是、或也可以不是物理单元;既可以位于一个地方,也可以分布到多个网络单元上;可以根据实际的需要选择其中的部分或全部单元来实现本实施例方案的目的。

122.另外,在本技术各实施例中的各功能单元可以全部集成在一个处理单元中,也可以是各单元分别单独作为一个单元,也可以两个或两个以上单元集成在一个单元中;上述集成的单元既可以采用硬件的形式实现,也可以采用硬件加软件功能单元的形式实现。

123.本领域普通技术人员可以理解:实现上述方法实施例的全部或部分步骤可以通过程序指令相关的硬件来完成,前述的程序可以存储于计算机可读取存储介质中,该程序在执行时,执行包括上述方法实施例的步骤;而前述的存储介质包括:移动存储设备、只读存储器(read only memory,rom)、磁碟或者光盘等各种可以存储程序代码的介质。

124.或者,本技术上述集成的单元如果以软件功能模块的形式实现并作为独立的产品销售或使用时,也可以存储在一个计算机可读取存储介质中。基于这样的理解,本技术实施

例的技术方案本质上或者说对相关技术做出贡献的部分可以以软件产品的形式体现出来,该计算机软件产品存储在一个存储介质中,包括若干指令用以使得温度控制系统执行本技术各个实施例所述方法的全部或部分。而前述的存储介质包括:移动存储设备、rom、磁碟或者光盘等各种可以存储程序代码的介质。

125.以上所述,仅为本技术的实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。