1.本技术涉及弹簧测力技术的领域,尤其是涉及一种大高径比镍钛圆柱螺旋推力弹簧测力装置。

背景技术:

2.推力弹簧是通过承受压力来为压力源提供推力的螺旋弹簧,推力弹簧一般是由金属丝缠绕呈螺旋状,推力弹簧广泛的被应用于医疗器械、手工工具、家庭护理、减震、发动机气门等领域,尤其是在医疗器械领域推力弹簧的应用更是广泛,在医疗器械领域应用的大高径比(大于50)的镍钛螺旋推力弹簧,一般都需要精确的对弹簧的力值进行测量后才能够指导使用者精准的选择合适的型号。

3.对于大高径比的镍钛推力弹簧,在进行力值测量的过程中,由于大高径比的镍钛推力弹簧在压缩的过程中稳定性较差容易发生弯曲,导致大高径比镍钛推力弹簧不易通过压缩的方式进行力值测量,故设计一种适合大高径比镍钛推力弹簧进行力值测量的测力装置成为亟待解决的问题。

技术实现要素:

4.为了改善相关技术中的大高径比镍钛推力弹簧不易用压缩的方式进行力值测量的问题,本技术提供一种大高径比镍钛圆柱螺旋推力弹簧测力装置。

5.本技术提供的一种大高径比镍钛圆柱螺旋推力弹簧测力装置,采用如下的技术方案:

6.一种大高径比镍钛圆柱螺旋推力弹簧测力装置,包括第一测力件、限位杆和第二测力件,第一测力件上开设有与限位杆适配的限位孔,第二测力件安装至限位杆,限位杆穿过第一测力件上的限位孔,第一测力件和第二测力件之间形成对于推力弹簧进行测量的测量空间。

7.通过采用上述技术方案,在进行推力弹簧力值测量的过程中,工作人员首先将推力弹簧套设于限位杆上,且使推力弹簧与第二测力件抵接,之后使限位杆穿过第一测力件上的限位孔,且使推力弹簧背离第二测力件的一端与第一限位件抵接,并使推力弹簧保持自然状态,而后将第一测力件和限位杆分别与万能试验机的夹头连接,并通过万能试验机对测力装置产生轴向的拉伸,这样便可以测量出推力弹簧的力值,并且在测量的过程中由于限位杆的作用,可以限制推力弹簧的弯曲。

8.可选的,所述第一测力件为筒状结构,第一测力件的一端设置有安装口,第一测力件的另一端封闭,且限位孔开设于第一测力件远离安装口一端的端面,限位杆由第一测力件的内部穿过限位孔后伸出第一测力件。

9.通过采用上述技术方案,对推力弹簧进行力值检测的过程中,筒状的第一测力件一方面可以对推力弹簧进行限制,尽可能的避免推力弹簧产生弯曲,另一方面还可以对推力弹簧起到一定的保护效果。

10.可选的,所述第二测力件位于第一测力件的内部,第一测力件上远离限位孔的一端可拆卸连接有用于将第一测力件封闭的连接件。

11.通过采用上述技术方案,在进行推力弹簧力值检测的过程中,第一测力件和连接件的配合可以更好的对推力弹簧进行保护。

12.可选的,所述连接件包括连接壳,连接壳的一端开设有连接口,第一测力件通过连接口螺纹连接于连接壳。

13.通过采用上述技术方案,连接壳通过螺纹连接的方式可拆卸安装至第一测力件。

14.可选的,所述连接件还包括安装至连接壳的连接杆,连接杆的直径小于第一测力件。

15.通过采用上述技术方案,这样可以使得连接件更加方便的安装至万能检测机的夹头

16.可选的,所述第二测力件设置为圆形的板状结构。

17.通过采用上述技术方案,在进出推力弹簧的力值检测的过程中,第二测力件能够更好的与推力弹簧相适应。

18.可选的,所述第二测力件可拆卸安装至限位杆。

19.通过采用上述技术方案,便于第二测力件和限位杆之间的标准模块化生产。

20.可选的,所述第二测力件上开设有安装孔,所述限位杆包括同轴且一体设置的第一部和第二部,第一部与安装孔适配,第二部的直径大于第一部,第一部穿过第二测力件上的安装孔,且第二测力件远离第二部一侧的第一部上螺纹连接有螺母,螺母和第二部之间形成对于第二测力件的夹紧力。

21.通过采用上述技术方案,工作人员通过将限位杆的第一部穿设于第二限位件的安装孔,而后将螺母螺纹连接于限位杆的第一部,螺母与第二部之间形成对于第二限位件的夹紧力,从而将第二限位件可拆卸固定于限位杆。

22.可选的,还包括用于监测推力弹簧压缩量的测量件。

23.通过采用上述技术方案,在推力弹簧的力值测量过程中能够更加方便的测量出推力弹簧的压缩量。

24.可选的,所述测量件固接于第二测力件,第一测力件的外周面上开设有沿第一测力件长度方向布设的测量孔,且测量孔所在位置处的第一测力件上设置有沿测量孔长度方向布设的刻度线。

25.通过采用上述技术方案,当推力弹簧受到第一测力件和第二测力件的夹紧力开始产生形变后,测量人员能够通过第一测力件上的刻度线较为准确的观察到测量指针自推力弹簧开始变形后,测量指针在测量孔内的运动量,且测量指针在测量孔内的运动量即为推力弹簧的压缩量,这样当测量人员在对推力弹簧的力值进行测量的过程中,工作人员便可以较为容易的测定出推力弹簧在对应变形量下(如推力弹簧压缩率的80%、60%、40%和20%等)的精确力值。

26.综上所述,本技术包括以下至少一种有益技术效果:

27.1.通过设置第一测力件、第二测力件和限位杆,第一测力件上开设限位孔,第二测力件安装于限位杆,限位杆穿过第一测力件,第一测力件和第二测力件之间形成测量空间,在推力弹簧进行力值测量的过程中,工作人员将推力弹簧套设于测量空间内的限位杆,而

后通过轴向的拉伸第一测力件和限位杆便可以测量出推力弹簧的力值,且在推力弹簧力值测量的过程中,由于限位杆的作用可以尽可能的避免出现推力弹簧的弯曲;

28.2.通过在将第一测力件设置为筒状结构,且第一测力件上设置连接件,使得推力弹簧在测量的过程中更加的安全;

29.3.通过在第二测力件上设置测量件,第一测力件上开设沿第一测力件长度方向布设的测量孔,在测量孔位置处的第一测力件上设置沿测量孔长度方向布设的刻度线;当推力弹簧受到第一测力件和第二测力件的夹紧力开始产生形变后,测量人员能够通过第一测力件上的刻度线较为准确的观察到测量指针自推力弹簧开始变形后,测量指针在测量孔内的运动量,且测量指针在测量孔内的运动量即为推力弹簧的压缩量,这样当测量人员在对推力弹簧的力值进行测量的过程中,工作人员便可以较为容易的测定出推力弹簧在对应变形量下(如推力弹簧压缩率的80%、60%、40%和20%等)的精确力值。

附图说明

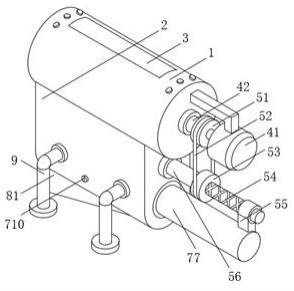

30.图1是本技术实施例中测力装置的外形结构示意图。

31.图2是本技术实施例中测力装置的截面图。

32.图3是本技术实施例中第一测力件的俯视图。

33.附图标记说明:1、第一测力件;11、安装口;12、限位孔;13、测量孔;14、刻度线;2、限位杆;21、第一部;22、第二部;3、第二测力件;31、安装孔;4、测量空间;5、连接件;51、连接壳;511、连接口;52、连接杆;6、压紧螺母;7、测量件;8、推力弹簧。

具体实施方式

34.以下结合附图1

‑

3对本技术作进一步详细说明。

35.本技术实施例公开一种大高径比镍钛圆柱螺旋推力弹簧测力装置。参照图1和图2,测力装置包括第一测力件1、限位杆2和第二测力件3,第一测力件1设置为截面为圆形的筒状结构,第一测力件1的一端开设有安装口11,第一测力件1的另一端封闭,且第一测力件1背离安装口11一端的端面上开设有与限位杆2配合使用的限位孔12,限位孔12与第一测力件1同轴。

36.第二测力件3安装至限位杆2的一端位置处,限位杆2背离第二测力件3的一端由第一测力件1的内部通过限位孔12向外穿出,第二测力件3位于第一测力件1内,第一测力件1和第二测力件3之间形成对于推力弹簧8进行力值测试的测量空间4。

37.在进行大高径比的镍钛推力弹簧8测力实验的过程中,工作人员针对推力弹簧8的尺寸选用合适的测力装置,在选择测力装置的过程中要保证工作人员将推力弹簧8套设于限位杆2后,推力弹簧8的内侧尽可能的与限位杆2的外周面相接近,从而尽可能的避免推力弹簧8在被压缩的过程中出现弯曲。

38.随后工作人员使限位杆2远离第二测力件3的一端由第一测力件1的内部通过限位孔12向外穿出,而后将测力装置内第一测力件1远离限位孔12的一端和限位杆2上伸出第一测力件1的一端分别固定在万能试验机的两个夹头位置,随后通过万能试验机进行对测力装置进行轴向拉伸,万能试验机在对测力装置进行轴向拉伸的过程中,第二测力件3在不与推力弹簧8接触的基础上朝向限位孔12的方向运动一段距离,这个过程中可以尽可能的消

除外界(比如限位杆2与第一测力件1的摩擦力等外在因素)因素的影响,待第二测力件3与推力弹簧8接触后,推力弹簧8受力压缩,且推力弹簧8受到压缩后,限位杆2可以对推力弹簧8进行限制,尽可能的避免推力弹簧8发生弯曲,这样便可以顺利的对推力弹簧8的力值进行检测。

39.为了便于工作人员将第一测力件1固定于万能试验机的夹头,第一测力件1上远离限位孔12的一端设置有连接件5,连接件5包括一体设置的连接壳51和连接杆52,且连接壳51朝向第一测力件1的一面开设有与第一测力件1适配的连接口511,第一测力件1远离限位孔12的一端通过连接口511与连接壳51螺纹连接;连接杆52的直径小于第一测力件1,连接杆52连接在连接壳51上背离连接口511的一面,且连接杆52与连接壳51同轴设置。

40.在进行推力弹簧8测力实验的过程中,工作人员在将限位杆2和推力弹簧8安装至第一测力件1内后,可以将连接件5的连接壳51螺纹连接于第一测力件1,而后将连接件5的连接杆52固定于万能试验机的夹头上。

41.参照图3,进一步的,为了使第二测力件3能够更好的适应推力弹簧8,第二测力件3设置为圆形的板状结构,且第二测力件3的轴线与限位杆2的轴线共线。这样当推力弹簧8在受到第一测力件1和第二测力件3的夹紧力时,第二测力件3可以更好的适应推力弹簧8。

42.参照图2和图3,更进一步的,第二测力件3与限位杆2之间设置为可拆卸连接,具体来说,第二测力件3上同轴开设有安装孔31;限位杆2包括一体设置的第一部21和第二部22,第一部21和第二部22同轴设置,且第一部21与第二测力件3上的安装孔31适应,第二部22的直径大于第一部21的直径,限位杆2上的第一部21穿过第二测力件3上的安装孔31,且第一部21背离第二部22的一端螺纹连接有压紧螺母6,压紧螺母6与第二部22之间形成对于第二测力件3的夹紧力,推力弹簧8套设于限位杆2的第二部22上。第一测力件1和限位杆2之间的可拆卸连接,可以便于工作人员对于第二测力件3和限位件的标准模块化生产。

43.再进一步的,测力装置还包括用于对推力弹簧8的变形量进行监测的测量件7,具体来说,测量件7为测量指针,测量指针固接于第二测力件3的外周面上,且第一测力件1的外侧面上开设有沿第一测力件1长度方向布设的测量孔13,测量指针伸入测量孔13内,且测量指针远离第二测力件3的一端与第一测力件1的外周面平齐。

44.参照图1,测量孔13外围的第二测力件3上设置有用于检测测量指针在第一测力件1上运动距离的刻度线14,刻度线14沿第一测力件1的长度方向布设。

45.当推力弹簧8受到第一测力件1和第二测力件3的夹紧力开始产生形变后,工作人员可以通过第一测力件1上的刻度线14观察到自推力弹簧8开始产生变形后,测量指针在测量孔13内的运动量,且测量指针在测量孔13内的运动量即为推力弹簧8的压缩量,这样当工作人员在对推力弹簧8的力值进行测量的过程中,工作人员便可以较为容易测定出推力弹簧8在对应变形量下的精确力值。

46.本技术实施例一种大高径比镍钛圆柱螺旋推力弹簧测力装置的实施原理为:在进行大高径比螺旋推力弹簧8测力的过程中,工作人员首先将限位杆2的第二部22由第一测力件1的内部通过限位孔12穿出,之后工作人员将推力弹簧8套设于第一测力件1内部限位杆2的第二部22上,随后将第二测力件3设置于第一测力件1的内部,且使第二测力件3上的测量指针穿设于测量孔13内,而后使限位杆2的第一部21穿过第二测力件3上的安装孔31,并用螺母将第二测力件3固定于限位杆2,最后工作人员将连接件5的连接壳51螺纹连接于第一

测力件1。

47.待推力弹簧8安装至测力装置后,工作人员将测力装置上伸出第一测力件1的第一部21和连接件5上的连接杆52分别固定于万能试验机的两个夹头位置处,万能试验机对限位杆2和连接杆52进行轴向拉伸,在拉伸的过程中,第二测力件3在不与推力弹簧8接触的基础上朝向限位孔12的方向运动一段距离,这个过程中可以尽可能的消除外界因素(比如限位杆2与第一测力件1之间的摩擦力等外在因素)的影响,待第二测力件3与推力弹簧8接触后,工作人员可以通过测量指针在测量孔13内的运动量来检测出推力弹簧8在特定变形量下的力值。

48.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。