1.本发明涉及自动化加工领域,具体是扭力轴滚压设备系统总成。

背景技术:

2.扭力轴是指具有扭转弹性的直轴。常设于车体与构架之间,用于抗车体的侧滚振动。目前,特种车辆的悬挂装置大多数是采用扭力轴悬挂系统。扭力轴是履带式车辆悬挂装置中的重要零部件,车辆在不平的路面行驶时,扭力轴通过弹性扭转和释放能量,以达到缓冲和减震的目的。在工作过程中,扭力轴经常受到大应力、大应变、冲击和交变扭矩载荷的作用,容易从齿根处发生疲劳断裂,成为制约车辆整体性能的瓶颈。因此,提高扭力轴工作性能及疲劳寿命至关重要。对表面加工强化的工艺方法有很多种,在扭力轴实际生产来说大多采用滚压加工的处理方法,来提高扭力轴的抗疲劳强度、加工精度和扭力轴的使用性能。

3.在对扭力轴的齿根进行滚压加工时,以往扭力轴滚压流程全部由人工操作,不能准确确认滚压尺寸(定位分度和扭力轴需滚压根部位置),并且需要消耗大量时间由人工上下料滚压加工,费时费力而且加工可能不准确,加工完成后需要经过质检部门对加工后的齿轮进行尺寸的质量检测,再对检测不合格的产品重新加工,浪费大量的时间以及成本而且加工效率低。因为扭力轴形状可近似看作齿轮形状,滚压加工时需要对扭力轴圆周的齿底进行加工,加工完成一个齿底后需要旋转扭力轴进行重新装夹,再对扭力轴齿底加工直至扭力轴圆周加工完成。对于扭力轴的关键性而言加工要求的精度加高而且难度大,所以说需要一种扭力轴滚压设备系统总成,来提高加工效率和加工精度。

技术实现要素:

4.本发明的目的在于提供扭力轴滚压设备系统总成,它能够对扭力轴进行根部滚压加强的流程,减少人工操作流程,减少传统的加工方式所带来的误差,而且加工完成后不能准确确认加工齿轮,需要经过其他部门质检合格后才能使用,生产流程繁琐,进一步提高加工生产效率,传统方式需要消耗大量时间由人工上下料滚压加工,本发明通过机械手自动上下料,由传感器配合机床检测所有需要滚压程序自动分度完成滚压过程。

5.本发明为实现上述目的,通过以下技术方案实现:

6.扭力轴滚压设备系统总成包括架体、夹持旋转机构和滚压加工机构;所述架体下方设有加工床体,所述加工床体的机床轨道上设有夹持旋转机构和滚压加工机构;

7.所述夹持旋转机构包括主轴箱和扭力轴夹持机构,所述主轴箱的输出端连接设有卡盘,所述扭力轴夹持机构的伸长端将扭力轴对中夹紧;

8.所述滚压加工机构包括滚压基台和滚压刀架;所述滚压基台顶面设有刀架驱动组件;所述滚压刀架滑动配合设置在滚压基台顶面,所述滚压刀架内设有滚压刀具,所述滚压刀架一侧设有检测传感器;

9.所述夹持旋转机构的卡盘与尾座夹持固定扭力轴后,滚压刀架上的传感器检测扭

力轴齿根位置,控制刀架驱动组件驱动滚压刀架对前端的扭力轴齿根进行滚压加工,扭力轴当前分度的加工点位加工完成后,夹持旋转机构夹持扭力轴旋转至下一分度的加工点位直至扭力轴圆周加工完成。

10.还包括设置在架体上的扭力轴搬送机构,所述扭力轴搬送机构包括导向驱动装置和搬送夹持机构;

11.所述搬送夹持机构设有夹持机械手,所述夹持机械手与导向驱动装置相配合;所述夹持机械手夹持扭力轴后通过导向装置定向带动夹持机械手至夹持旋转机构处。

12.所述夹持旋转机构具体结构为:所述夹持旋转机构包括主轴箱和扭力轴夹持机构,所述主轴箱的输出端连接设有卡盘,所述卡盘为液压卡盘,所述液压卡盘与主轴箱内油路连接;

13.所述扭力轴夹持机构包括基座和尾座;所述基座和尾座均设有液压驱动组件基座的液压驱动组件的活塞杆从主轴箱卡盘的内孔伸出,与尾座的液压驱动组件相配合夹紧扭力轴,再通过滚压加工机构对扭力轴进行加工。

14.所述滚压加工机构设有多个滚压刀架,多个所述滚压刀架配合设有刀架驱动组件,所述刀架驱动组件为刀架驱动液压缸,所述多个刀架驱动液压缸的油缸油路相连通,所述刀架驱动液压缸设有压力控制元件,所述压力控制元件控制刀架驱动液压缸的压力,从而控制滚压刀具对扭力轴的压力;

15.所述滚压加工机构与加工床体连接设有滚压机构驱动装置,所述滚压机构驱动装置驱动滚压加工机构在加工床体的的轨道上滑动位移。

16.所述加工床体一侧设有滚压机构驱动装置,所述滚压机构驱动装置与滚压基台相配合,所述滚压机构驱动装置为丝杆传动机构,所述丝杆传动机构设有丝杆驱动电机驱动滚压基台在加工床体的的轨道上滑动位移;

17.所述加工床体上设有基座液压驱动装置,所述基座驱动装置驱动控制扭力轴夹持机构的主轴箱、基座和尾座在加工床体的的轨道上滑动位移,从而配合扭力轴搬送机构搬送的扭力轴夹持固定在加工床体上。

18.所述扭力轴搬送机构的导向驱动装置具体结构包括x轴导向驱动装置和x轴导向驱动装置;

19.所述x轴导向驱动装置设置在架体的横梁上,包括多个x轴线性导轨和齿轮齿条驱动机构;所述x轴线性导轨的滑动块上设有安装板,所述安装板上设有x轴驱动电机,所述x轴驱动电机的主轴输出端连接设有x轴驱动齿轮,所述x轴驱动齿轮与横梁上的齿条相啮合传动;

20.所述x轴导向驱动装置包括多个x轴线性导轨和齿轮齿条驱动机构;所述x轴线性导轨和x轴齿条设置在安装板上,所述x轴线性导轨的滑动块上设有传动板,所述传动板设有x轴驱动电机,所述x轴驱动电机的主轴输出端连接设有x轴驱动齿轮,所述x轴驱动齿轮与x轴齿条相啮合传动;

21.所述传动板底部设有连接板,所述连接板上设有夹持机械手,从而带动夹持机械手沿线性导轨方向进行x、轴位移,搬送扭力轴。

22.所述连接板两侧设有多个立板,所述多个立板上设有双向行程气缸,所述双向行程气缸活塞杆两端连接设有夹板;

23.所述连接板与夹持机械手之间设有线性导轨,所述线性导轨滑动块设有多个横板,所述横板连接设有多个夹爪,所述横板与双向行程气缸之间通过夹板连接,通过双向行程气缸的活塞杆收缩从而控制夹爪的夹紧和松开。

24.所述安装板与夹持机械手之间设有翻转机构,所述翻转机构设置包括翻转电机和旋转轴,所述翻转电机的主轴通过设置联轴器与旋转轴,所述旋转轴两端设有轴承座,所述旋转轴连接设有翻转板,所述翻转板与连接板连接;

25.所述翻转电机驱动时,通过联轴器带动旋转轴旋转,所述翻转板与旋转轴同轴转动,从而带动夹持机械手翻转。

26.所述架体下方设有储料架和物料车;所述物料车拉取物料后,通过扭力轴搬送机构搬送至储料架上,扭力轴搬送机构的夹持机械手从储料架上夹取搬送扭力轴。

27.所述加工床体设有数控编程系统。

28.对比现有技术,本发明的有益效果在于:

29.1、本装置能够对扭力轴进行根部滚压加强的流程,减少人工操作流程,减少传统的加工方式所带来的误差,而且加工完成后不能准确确认加工齿轮,需要经过其他部门质检合格后才能使用,生产流程繁琐,进一步提高加工生产效率,传统方式需要消耗大量时间由人工上下料滚压加工,本发明通过机械手自动上下料,由传感器配合机床检测所有需要滚压程序自动分度完成滚压过程。

30.2、通过设置两个滚压加工机构,与刀架驱动液压缸共同作用,使得两个滚压基台向内对中滑动,从而带动滚压刀头对中夹紧,对扭力轴进行滚压加工,实现对扭力轴加工时受力均衡以及提高加工效率,避免传统方式一次仅能够加工一个齿面的低效加工方式,而且更换刀头方便快捷,进一步提高工作和使用效率。

31.3、通过设置丝杆传动机构、伺服电机、激光位移传感器等电气元件,保障了机构之间配合的精密性和准确性,提高扭力轴的加工精度以及加工效率。

32.4、通过设置监控系统对滚压加工过程的质量数据进行数字化提取;统计生产质量状况后反馈给管理人员进行调整生产任务或工艺流程。

附图说明

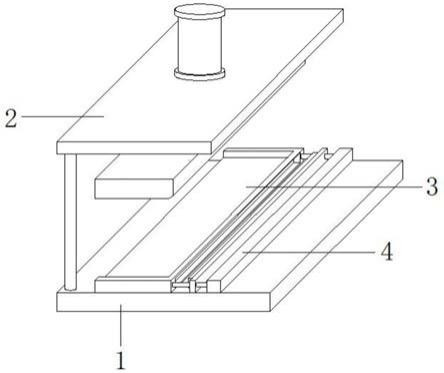

33.附图1是本发明装置总体视图。

34.附图2是本发明装置总体视图。

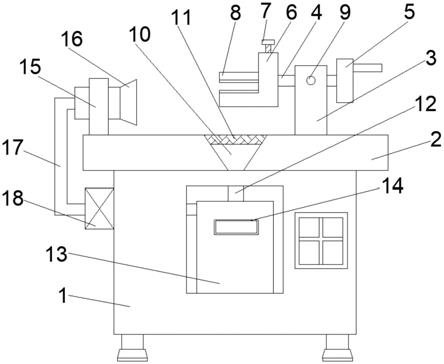

35.附图3是本发明中加工床体视图。

36.附图4是本发明中夹持搬送机构视图。

37.附图5是本发明中夹持搬送机构视图。

38.附图6是本发明中夹持搬送机构视图。

39.附图7是本发明中夹持机械手视图。

40.附图8是本发明中扭力轴视图。

41.附图中所示标号:

42.1、架体;2、加工床体;3、主轴箱;4、卡盘;5、滚压基台;6、滚压刀架;7、刀架驱动组件;8、滚压刀头;9、检测传感器;10、扭力轴工件;11、夹持机械手;12、基座;13、尾座;14、基座的液压驱动组件;15、尾座的液压驱动组件;16、加工床体的轨道;17、传动丝杆;18、横梁;

19、x轴线性导轨;20、x轴线性导轨的滑动块;21、安装板;22、x轴驱动电机;23、x轴驱动齿轮;24、x轴齿条;25、z轴线性导轨;26、z轴齿条;27、传动板;28、z轴驱动电机;29、z轴驱动齿轮;30、连接板;31、立板;32、双向行程气缸;33、夹板;34、夹手线性导轨;35、夹爪直线导轨滑动块;36、横板;37、夹爪;38、翻转电机;39、旋转轴;40、联轴器;41、轴承座;42、翻转板;43、储料架;44、物料车;45、轴孔;46、丝杆驱动电机;47、料位框架;48、拉手;49、万向轮。

具体实施方式

43.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所限定的范围。

44.总体概述:

45.本发明所述是扭力轴滚压设备系统总成,主要用于对扭力轴进行根部滚压加强的流程,减少人工操作流程,减少人工操作加工方式所带来的误差,改变加工完成后不能准确确认加工齿轮,需要经过其他部门质检合格后才能使用的生产流程,进一步提高加工生产效率,传统方式需要消耗大量时间由人工上下料滚压加工,本发明通过机械手自动上下料,由传感器配合机床检测所有需要滚压,程序自动分度完成滚压过程。通过设置以下结构完成:

46.如说明书附图图1所示,主体结构包括夹持旋转机构、滚压加工机构和架体1上设置的扭力轴搬送机构;所述架体1下方设有加工床体2,所述加工床体2的机床轨道上设有夹持旋转机构和滚压加工机构,下文将以上主体结构详述:

47.加工床体2:

48.所述加工床体2为数控加工机床,配合设有nc控制系统,nc控制系统为数控系统是数字控制系统的简称,根据计算机存储器中存储的控制程序,执行部分或全部数值控制功能,并配有接口电路和伺服驱动装置的专用计算机系统。通过利用数字、文字和符号组成的数字指令来实现一台或多台机械设备动作控制,它所控制的通常是位置、角度、速度等机械量和开关量。所述加工床体2一侧设有滚压机构驱动装置对下文所述的滚压基台5位移进行控制,具体结构为:

49.滚压机构驱动装置:

50.如说明书附图图3所示,所述加工床体2一侧设有滚压机构驱动装置,所述滚压机构驱动装置与下文所述的滚压基台5相配合,带动滚压基台5上的滚压加工机构在加工床体2上位移,从而对扭力轴两端的加工点位进行加工。

51.所述滚压机构驱动装置为丝杆传动机构,所述丝杆传动机构设有丝杆驱动电机46驱动滚压基台5在加工床体的轨道16上滑动位移,所述丝杆驱动电机46为步进电机。通过步进电机与传动丝杆17适用于对驱动位移距离控制精密场合,配合上所述的控制系统,从而实现对扭力轴自动加工精度的保障。

52.基座液压驱动装置:

53.所述加工床体2上设有基座12液压驱动装置,所述基座12液压驱动装置通过设置在加工床体2轨道上的控制基座液压缸和尾座液压缸,分别进行驱动控制机床轨道上设置的单元:扭力轴夹持机构的主轴箱3、基座12和尾座13在加工床体的轨道16上滑动位移,从

而配合扭力轴搬送机构搬送的扭力轴,根据搬送位置从而移动扭力轴夹持机构的单元将扭力轴夹持固定在加工床体2上,通过以下结构夹持固定:

54.夹持旋转机构:

55.所述夹持旋转机构包括主轴箱3和扭力轴夹持机构;

56.主轴箱3是机床的重要的部件,是用于布置机床工作主轴及其传动零件和相应的附加机构的。其主要作用是支承主轴并使其旋转,实现主轴启动、制动、变速和换向等功能。主轴箱3采用多级齿轮传动,通过一定的传动系统,经主轴箱3内各个位置上的传动齿轮和传动轴,最后把运动传到主轴上,使主轴获得规定的转速和方向。

57.所述主轴箱3的输出端连接设有卡盘4,所述卡盘4为液压三爪卡盘4,液压卡盘4就是用液压系统控制的夹具,通过nc操作系统给一个液压卡盘4放松的指令,能够改变一下液压油的流向,就可以实现完全相反的动作,从而实现夹持与放松的动作过程。所述液压卡盘4与主轴箱3内油路连接,通过控制液油路的流向,从而实现同步控制对扭力轴的夹持与旋转。

58.如说明书附图图8所示,因为扭力轴两端为齿轮形状,通过液压三爪卡盘4直接对扭力轴夹持无法加工,所以说需要设置扭力轴夹持机构进一步改善,将扭力轴两端顶起支撑后,在对扭力轴进行加工,具体结构为:

59.扭力轴夹持机构:

60.如说明书附图图3所示,所述扭力轴夹持机构包括基座12和尾座13;

61.所述基座12和尾座13内均设有液压驱动组件,所述液压驱动组件为顶针液压缸,基座液压驱动组件14的活塞杆从主轴箱3卡盘4的内孔伸出,与尾座的液压驱动组件15的活塞杆处于同一水平高度,配合夹紧扭力轴,基座12和尾座13夹紧扭力轴后控制油路使得液压三爪卡盘4松开,与主轴箱3一同退回,通过滚压加工机构对扭力轴对中夹紧加工,所述滚压加工机构设有两个且位于扭力轴两侧,所述滚压加工机构具体为:

62.滚压加工机构:

63.如说明书附图图3所示,所述滚压加工机构包括滚压基台5和滚压刀架6;

64.所述滚压基台5顶面相对设有两个刀架驱动组件7,所述刀架驱动组件7为刀架驱动液压缸,所述两个刀架驱动液压缸油路之间相互连通,使得能够同步控制活塞杆伸出。通过控制刀架驱动液压缸油路的油压大小,同步控制刀架驱动液压缸的推力,从而控制滚压刀具对扭力轴的压力。

65.所述滚压刀架6滑动配合设置在滚压基台5顶面,所述基台顶面设有轴孔45;所述滚压刀架6内设有滚压刀具,所述滚压刀具包括滚压刀头8和快换轴;所述滚压刀头8与快换轴相配合,所述快换轴通过轴孔45插入滚压基台5顶面;滚压基台5通过45号钢调质后整体加工而成,将滚压刀头8放入滚压刀架6后,插入快换轴并拧紧即可。

66.通过设置两个滚压加工机构,与刀架驱动液压缸共同作用,使得两个滚压基台5向内对中滑动,从而带动滚压刀头8对中夹紧,对扭力轴进行滚压加工,实现对扭力轴加工时受力均衡以及提高加工效率,避免传统方式一次仅能够加工一个齿面的低效加工方式,而且更换刀头方便快捷,进一步提高工作和使用效率。

67.进一步改进:

68.所述多个滚压刀架6其中一个的一侧设有检测传感器9,所述检测传感器9为激光

位移传感器,激光位移传感器主要作用:利用激光技术进行测量的传感器。它由激光器、激光检测器和测量电路组成。激光位移传感器是新型测量仪表,它的优点是能实现无接触远距离测量,速度快,精度高,量程大,抗光、电干扰能力强等。通过激光位移传感器测量出待加工扭力轴的尺寸,检测扭力轴一周的尺寸记录,自动计算出扭力轴的分度尺寸和滚压齿底的尺寸。

69.加工过程:

70.所述夹持旋转机构的液压三爪卡盘4夹持固定扭力轴后,主轴箱3带动三爪卡盘4旋转,滚压刀架6上的传感器检测扭力轴齿根位置和扭力轴尺寸,基座12与尾座13的顶针液压缸夹紧扭力轴,三爪卡盘4松开主轴箱3退回,通过油压控制刀架驱动组件7驱动滚压刀架6对前端的扭力轴齿根进行滚压加工,扭力轴当前分度的加工点位加工完成后,夹持旋转机构夹持扭力轴旋转至下一分度的加工点位,直至加工完成扭力轴所有的齿。

71.为了进一步减少人工上下料的时间,设置扭力轴搬送机构,进行夹持搬送扭力轴进行上料,通过以下方式实现:

72.扭力轴搬送机构:

73.如说明书附图图4所示,所述扭力轴搬送机构包括搬送驱动装置和夹持机构;通过搬送驱动装置与夹持机构共同配合将扭力轴夹持后搬送至夹持旋转机构处。

74.搬送驱动装置:

75.所述扭力轴搬送机构的搬送驱动装置具体结构包括x轴搬送驱动装置和z轴搬送驱动装置;

76.所述x轴搬送驱动装置设置在架体1的横梁18上,包括多个x轴直线导轨和齿轮齿条驱动机构;设置直线导轨运动的作用是用来支撑和引导运动部件,按给定的方向做往复直线运动。直线导轨主要是用在精度要求比较高的机械结构上,直线导轨的移动元件和固定元件之间不用中间介质,而用滚动钢球。

77.所述x轴直线导轨的滑动块上设有安装板21,所述安装板21上设有x轴驱动电机22,x轴驱动电机22为伺服电机,所述x轴驱动电机22的主轴输出端连接设有x轴驱动齿轮23,所述x轴驱动齿轮23与横梁18齿条相啮合传动;x轴驱动电机22旋转带动的x轴驱动齿轮23旋转,x轴驱动齿轮23与x轴齿条24啮合发生相对位移,带动x轴直线导轨的滑动块和安装板21在横梁18上滑动位移,从而实现向夹持旋转机构处搬送的动作。

78.所述z轴搬送驱动装置包括多个z轴直线导轨和齿轮齿条驱动机构;所述z轴直线导轨和z轴齿条26设置在安装板21上,能够在通过x轴搬送驱动装置在横梁18上滑动位移;所述z轴直线导轨的滑动块上设有传动板27,所述传动板27设有z轴驱动电机28,所述z轴驱动电机28的主轴输出端连接设有z轴驱动齿轮29,所述z轴驱动齿轮29与z轴齿条26相啮合传动,z轴驱动电机28旋转带动的z轴驱动齿轮29旋转,z轴驱动齿轮29与z轴齿条26啮合发生相对位移,带动z轴直线导轨的滑动块和传动板27在安装板21上滑动位移。

79.所述传动板27底部设有连接板30,所述连接板30上设有夹持机械手11,通过设置x轴搬送驱动装置和z轴搬送驱动装置,带动夹持机械手11沿直线导轨方向进行x轴位移和搬送扭力轴。

80.夹持机构:

81.如说明书附图图6所示,所述夹持机构设有夹持机械手11,所述夹持机械手11与搬

送驱动装置相配合,所述夹持机械手11夹持扭力轴后通过导向装置定向带动夹持机械手11至夹持旋转机构处。通过z轴搬送驱动装置控制夹持机械手11向下抓取下文所述的储料架43上的扭力轴,抓取后再通过x轴搬送驱动装置向加工机床方向进行搬送,从而代替了人工进行搬送。

82.如说明书附图图7所示,所述连接板30两侧设有多个立板31,所述多个立板31上设有双向行程气缸32,双向行程气缸32的活塞具有两个活塞杆,分别从两个方向(侧面)伸出,两侧受压面积相等,两侧运动行程和输出力是相等的。双作用气缸常用于长行程的工作台的装置上。所述双向行程气缸32活塞杆两端连接设有夹板33,夹板33与活塞杆运动方向一致,所述连接板30与夹持机械手11之间设有夹爪直线导轨,所述夹爪直线导轨滑动块35设有多个横板36,所述横板36连接设有多个夹爪37,所述横板36与双向行程气缸32之间通过夹板33连接。双向行程气缸32出气口进气时,活塞杆收缩带动夹板33和与之连接的横板36,通过夹爪直线导轨滑动块35向内滑动收缩,使得横板36上设置的夹爪37间距变小完成夹持动作;双向行程气缸32进气口出气时,活塞杆伸长带动夹板33和与之连接的横板36,通过夹爪直线导轨滑动块35向两侧滑动,使得横板36上设置的夹爪37间距变大完成松开动作,通过双向行程气缸32的进气,控制活塞杆收缩从而控制夹爪37的抓取和放置,与上文所述夹持旋转机构配合将扭力轴夹持进行滚压加工。

83.储料架43和物料车44:

84.因为夹持机械手11需要夹取扭力轴后才能进行上料加工,所以说架体1下方需要设置放置扭力轴的机构,因此设置架体1下方设有储料架43和物料车44;

85.如说明书附图图2所示,所述储料架43设有料位框架47用来存放工件,所述料位框架47的每个料位设有传感器,所述传感器为光电传感器,用来检测每个料位是否存放有工件。所述物料车44设有料位框架47、拉手48和多个万向轮49,便于人工拉取物料进入抓取位后,通过扭力轴搬送机构的机械手夹取扭力轴搬送至储料架43上,再由扭力轴搬送机构的夹持机械手11从储料架43上夹取搬送扭力轴。

86.为了进一步优化扭力轴搬送机构的空间的合理性以及上料搬送效率,需要进一步优化搬送驱动装置,从而达到提高上料效率和节约空间结构,所以说通过设置翻转机构进一步改进扭力轴搬送机构:

87.进一步改进:

88.如说明书附图图6所示,所述安装板21与夹持机械手11之间设有翻转机构,所述翻转机构设置包括翻转电机38和旋转轴39,所述翻转电机38为翻转伺服电机,翻转伺服电机连接设有减速器,所述翻转电机38的主轴通过设置联轴器40与旋转轴39连接,所述旋转轴39两端设有轴承座41,所述旋转轴39连接设有翻转板42,所述翻转板42与连接板30连接;所述翻转电机38驱动时,通过联轴器40带动旋转轴39旋转,所述翻转板42与旋转轴39同轴转动,带动夹持机械手11向夹持旋转机构方向旋转。

89.未设置翻转机构时,机械手夹持扭力轴进行上料,x轴方向的位移需要大于加工机床的位置点位,需要加长齿条的长度,防止x轴驱动导向装置与横梁18动作时发生干涉导致撞车;z轴方向的位移来说未设置搬送机构进行上料时需要提起夹持机械手11处于较高的位置点位,防止发生碰撞,长此以往磨损加大减少使用寿命。设置翻转机构后,夹持机械手11夹持扭力轴进行翻转,而后增加x、z轴距离,从而减少x、z轴导向装置的动作过程和位移

距离,进一步优化了空间结构和提高上料效率。

90.监控系统:

91.为保证加工质量以及便于统计设备生产质量状况便于管理,所以设置滚压刀具在线监控系统,由数据库服务器、监控工作站、压力在线监测装置以及数控系统等组成。压力在线监测装置对油压检测从而实现滚压过程的压力检测;以太网接入转换装置实现检测信息的接入,并将其通过以太网进行传输;监控工作站实现人机交互,以及相关状态信息的显示;数据库服务器实现采集信息的接入、以及外部控制信息的输出;数控系统根据输入指令和采集传感信号,控制夹持机械手11、驱动导线装置、滚压刀具和数控机床等的动作。以便于滚压过程的质量数据进行数字化提取;统计生产质量状况后反馈给管理人员进行调整生产任务或工艺流程。

92.使用方法详解:

93.人工将物料车44推入抓取位,夹持机械手11通过x轴搬送驱动装置和z轴搬送驱动装置移动至抓取位置后,夹持机械手11通过双向行程气缸32控制抓取物料放入储料架43的料位框架47内,待需要加工时,夹持机械手11抓取扭力轴与搬送驱动装置配合向夹持旋转机构上料至夹持旋转机构。夹持旋转机构的液压三爪卡盘4夹持固定扭力轴后,主轴箱3带动三爪卡盘4旋转,滚压刀架6上的传感器检测扭力轴齿根位置和扭力轴尺寸,基座12与尾座13的顶针液压缸对顶夹紧扭力轴,三爪卡盘4松开主轴箱3退回,通过油压控制刀架驱动组件7驱动滚压刀架6对前端的扭力轴齿根进行滚压加工,扭力轴当前分度的加工点位加工完成后,夹持旋转机构夹持扭力轴旋转至下一分度的加工点位,直至加工完成扭力轴所有的齿。再通过夹持机械手11将加工完成后的扭力轴进行搬送至物料车44上,

94.综上所述,本装置能够对扭力轴进行根部滚压加强的流程,减少人工操作流程,减少传统的加工方式所带来的误差,而且加工完成后不能准确确认加工齿轮,需要经过其他部门质检合格后才能使用,生产流程繁琐,进一步提高加工生产效率,传统方式需要消耗大量时间由人工上下料滚压加工,本发明通过机械手自动上下料,由传感器配合机床检测所有需要滚压程序自动分度完成滚压过程。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。