1.本发明属于航空复合材料制造技术领域,涉及一种蜂窝夹层结构的固定工艺方法,具体涉及一种大厚度蜂窝夹层结构加强区成型工艺方法。

背景技术:

2.在飞机翼身整流罩的设计过程中,由于翼身整流罩需要采用连接件将其与机身进行连接。在整流罩设计过程中,需要在蜂窝夹层结构中设置加强区,并且该加强区夹层结构芯层一般为泡沫夹层结构,并且铺贴多层预浸料进行局部强度加强。

3.对于制件的外形面(气动面),若该加强区突出制件型面,会影响制件的气动外形,为此,需要进行蜂窝加工,使制件外形面保持良好气动外形要求。

4.但是在制件制造过程中,若进行该区域蜂窝加工,然后进行制件成型。该工艺过程需要进行蜂窝加工模具,同时需要考虑蜂窝成型过程中蜂窝的变形情况以及蜂窝与加强区预浸料的定位问题,对于蜂窝变形控制以及定位提出了较高的要求。

5.以往的方法有两个:一个方法是对制件加强区进行蜂窝机加,该机加过程需要将蜂窝固定在机加工装表面并定位,然后制造出蜂窝的型面,这个方法延长了制件制造工序,同时由于该工序阶段蜂窝刚性较差,对于蜂窝定位和定型较难操作。另一个方法是另外设计和制造一个符合蜂窝要求型面的模具,但这个办法消耗的成本极大,一般都不会采用这个方法。

技术实现要素:

6.为了解决上述问题,本发明提供了一种大厚度蜂窝夹层结构加强区成型工艺方法,不采用机加方法处理蜂窝型面,解决大厚度蜂窝的机加问题以及成型过程中的定位问题。

7.本发明的技术方案是:

8.一种大厚度蜂窝夹层结构加强区成型工艺方法,针对具有加强区的蜂窝件,在模具型面上对应加强区位置铺贴垫片层,然后在铺贴了垫片层的模具上放置大厚度蜂窝,对大厚度蜂窝的加强区定型,定型后对大厚度蜂窝稳定化;之后取下大厚度蜂窝和垫片层,在模具上铺贴加强层,最后将稳定后的大厚度蜂窝放置在模具上进行结构成型。

9.进一步的,具体包括以下步骤:

10.步骤一,在模具的型面上铺贴垫片层预浸料,对模具的型面进行加强区补偿;

11.步骤二,在步骤一得到的模具上,放置大厚度蜂窝,对大厚度蜂窝的结构定型,随后采用预浸料和胶层将大厚度蜂窝稳定化;

12.步骤三,取下稳定化后的大厚度蜂窝,将模具型面上的垫片层去除,在模具型面上进行夹层结构蒙皮预浸料和加强区预浸料的铺贴,然后放置大厚度蜂窝,再进行蒙皮结构预浸料和加强区的铺贴;

13.步骤四,对大厚度蜂窝夹层结构成型固化。

14.进一步的,步骤一中,在模具的型面上铺贴一层预浸料,使之在加强区对应位置与加强区夹层结构厚度相同,铺贴完成后抽真空压实一次,再固化。

15.进一步的,步骤二中,将大厚度蜂窝放置在模具上后,对大厚度蜂窝的型面进行加工使其符合设计要求。

16.进一步的,步骤二中,对定型后的大厚度蜂窝加工后的型面铺贴预浸料和胶层,然后加压和短时间固化,做出大厚度蜂窝的曲面形状,使得大厚度蜂窝的型面稳定化;

17.进一步的,步骤三中,出去模具型面上的垫片层后,在模具型面上进行夹层结构蒙皮和加强区预浸料的铺贴,采用激光投影仪进行投影定位,预浸料逐层铺贴,每铺贴3~6层抽真空压实一次。

18.进一步的,铺贴完夹层结构蒙皮和加强区预浸料后,放置稳定化后的大厚度蜂窝,然后再在大厚度蜂窝的表面进行蒙皮结构预浸料和加强区的铺贴,使得放置大厚度蜂窝先后铺贴的预浸料连接并完全覆盖大厚度蜂窝,形成大厚度蜂窝夹层结构。

19.进一步的,最后,在大厚度蜂窝夹层结构的表面铺贴隔离膜和透气毡,并采用真空袋膜和密封胶条密封,送入热压罐进行固化。

20.本发明的优点是:

21.1、本发明解决了大厚度蜂窝夹层结构在制备过程中,需要对气动面蜂窝加强区进行机加工序,提高了大厚度蜂窝夹层结构制备工艺水平,具有较大的实际应用价值;

22.2、本发明只采用加强层补偿型面后对蜂窝进行定型和稳定化,减小了制件制造工序和流程,同时也节省了加工设备资源。

附图说明

23.图1是本发明需加工的蜂窝结构斜面示意图;

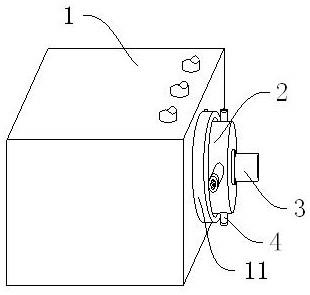

24.图2是本发明实施例的步骤三的铺贴示意图;

25.图3是本发明实施例的步骤四的铺贴示意图;

26.其中,1—大厚度蜂窝,2—垫片层预浸料,3—模具表面,4—定型后的大厚度蜂窝,5—固化后的垫片层,6—稳定化后的蜂窝,7—蒙皮结构预浸料,8—加强区预浸料。

具体实施方式

27.本部分是本发明的实施例,用于解释和说明本发明的技术方案。

28.一种大厚度蜂窝夹层结构加强区成型工艺方法,针对具有加强区的蜂窝件,在模具型面上对应加强区位置铺贴垫片层,然后在铺贴了垫片层的模具上放置大厚度蜂窝,对大厚度蜂窝的加强区定型,定型后对大厚度蜂窝稳定化;之后取下大厚度蜂窝和垫片层,在模具上铺贴加强层,最后将稳定后的大厚度蜂窝放置在模具上进行结构成型。

29.具体包括以下步骤:

30.步骤一,在模具的型面上铺贴垫片层预浸料,对模具的型面进行加强区补偿;

31.步骤二,在步骤一得到的模具上,放置大厚度蜂窝,对大厚度蜂窝的结构定型,随后采用预浸料和胶层将大厚度蜂窝稳定化;

32.步骤三,取下稳定化后的大厚度蜂窝,将模具型面上的垫片层去除,在模具型面上进行夹层结构蒙皮预浸料和加强区预浸料的铺贴,然后放置大厚度蜂窝,再进行蒙皮结构

预浸料和加强区的铺贴;

33.步骤四,对大厚度蜂窝夹层结构成型固化。

34.步骤一中,在模具的型面上铺贴一层预浸料,使之在加强区对应位置与加强区夹层结构厚度相同,铺贴完成后抽真空压实一次,再固化。

35.步骤二中,将大厚度蜂窝放置在模具上后,对大厚度蜂窝的型面进行加工使其符合设计要求。

36.步骤二中,对定型后的大厚度蜂窝加工后的型面铺贴预浸料和胶层,然后加压和短时间固化,做出大厚度蜂窝的曲面形状,使得大厚度蜂窝的型面稳定化;

37.步骤三中,出去模具型面上的垫片层后,在模具型面上进行夹层结构蒙皮和加强区预浸料的铺贴,采用激光投影仪进行投影定位,预浸料逐层铺贴,每铺贴3~6层抽真空压实一次。

38.铺贴完夹层结构蒙皮和加强区预浸料后,放置稳定化后的大厚度蜂窝,然后再在大厚度蜂窝的表面进行蒙皮结构预浸料和加强区的铺贴,使得放置大厚度蜂窝先后铺贴的预浸料连接并完全覆盖大厚度蜂窝,形成大厚度蜂窝夹层结构。

39.最后,在大厚度蜂窝夹层结构的表面铺贴隔离膜和透气毡,并采用真空袋膜和密封胶条密封,送入热压罐进行固化。。

40.下面详细说明本发明的原理和方法。

41.在大厚度蜂窝夹层结构制造过程中,由于在局部连接区设置有加强层,但是对于其气动面来说,需要对于大厚度蜂窝进行加工,以满足成型后的型面要求,但是该过程中需要投入数控设备资源以及机加定位工装设备,并且增加了制件制备工序过程。

42.本项目针对大厚度蜂窝夹层结构的制造,首先在模具型面铺贴加强层预浸料,然后在该型面进行蜂窝定型。然后将定型后蜂窝在铺贴有加强层预浸料的模具表面进行蜂窝稳定化,最后在模具表面进行大厚度蜂窝夹层结构的成型。上述过程中不进行蜂窝型面的机加,只采用加强层补偿型面后对蜂窝进行定型和稳定化,减小了制件制造工序和流程,同时也节省了加工设备资源。

43.上述步骤的具体为,在大厚度蜂窝夹层结构制造模具表面3,按照制件铺层要求将加强区预浸料铺贴在模具表面,如垫片层预浸料2,然后将大厚度蜂窝1放置在模具表面,进行蜂窝定型。

44.蜂窝定型完毕后,采用预浸料和胶膜对定型后大厚度蜂窝4进行稳定化,并且将固化后的垫片层5放置在模具3加强区对应位置,进行大厚度蜂窝的稳定化。

45.大厚度蜂窝稳定化后,采用激光投影仪等设备进行蒙皮结构预浸料7和加强区预浸料8的定位铺贴,然后将稳定化的蜂窝6放置在铺贴后的胶膜预浸料表面,进行大厚度蜂窝夹层结构成型。

46.按照大厚度蜂窝夹层结构设计,进行大厚度蜂窝夹层结构的制造,其具体制造过程如下所述:

47.步骤一,在模具表面铺贴加强层预浸料,加强层厚度为14层,加强层的错层宽度为8mm,对模具型面进行补偿,在该补偿型面进行蜂窝定型;

48.步骤二,在模具和补偿层表面铺贴一层隔离膜,然后将蜂窝放置在其表面,加热加压进行蜂窝定型。蜂窝定型完毕后,在上述型面表面对定型后的蜂窝采用预浸料和胶膜进

行蜂窝稳定化。

49.步骤三,将模具表面的加强层预浸料去除,然后在模具表面进行夹层结构蒙皮和加强区预浸料的铺贴,然后将稳定化后的蜂窝放置在蒙皮表面,再进行上蒙皮预浸料和加强区的铺贴;

50.步骤四,预浸料铺贴完毕后,在其表面铺贴隔离膜,透气毡等辅材,并采用真空袋膜和密封胶条密封,送入热压罐进行固化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。