1.本实用新型涉及便携式美容仪设备领域,尤其是一种可旋转美容仪。

背景技术:

2.当前市面上通用的脱毛仪一般为直板型,机身不可旋转方向;可旋转的脱毛仪包括手持部以及转动头部,转动头部一般与手持部垂直地安装,例如,手持部为直立结构,转动头部为水平方向垂直于手持部转动配合。这些脱毛仪转动只能实现一个维度,例如竖直平面内进旋转调整角度,调整维度受限,且使用者手持操作不便,体验感较差。

技术实现要素:

3.本实用新型的目的在于提供一种可旋转美容仪,解决现有美容仪旋转头部调节受限、使用不便等问题。

4.为达到上述目的,本实用新型采用如下技术方案:

5.一种可旋转美容仪,包括主机体,其内设置有光源组件、电源单元以及主控制电路板;电源单元给光源组件供电;美容仪的前端面为工作面;所述美容仪通过控制电路板控制电源单元激发所述光源组件产生脉冲光,通过光源组件产生的脉冲光穿透工作面从而进行美容处理;所述美容仪的主机体由内部的一对断面分隔成可相对旋转的第一主机体和第二主机体,第一主机体和第二主机体之间由旋转连接结构连接;第一主机体的前端面为所述工作面,光源组件位于第一主机体内。

6.进一步地,所述一对断面及旋转连接结构的配合,第一主机体相对第二主机体自由旋转使第一主机体和第二主机体之间呈直板式或不同角度的侧立式结构;所述断面分别作为第一主机体和第二主机体的连接端面。

7.进一步地,所述美容仪为直板式结构时,第一主机体与第二主机体对齐连接,第一主机体、第二主机体的连接端面之间对齐、平行地贴合;

8.自由旋转第一主机体,与第二主机体之间倾斜呈各种预定角度地连接,形成美容仪的侧立式结构,第一、第二主机体的连接端面之间平行地错位或者对齐地贴合。

9.进一步地,所述一对断面是美容仪的主机体的横截面,或者,所述一对断面为美容仪的主机体的斜截面;所述一对断面之间相互贴合、支撑。

10.进一步地,所述旋转连接结构是枢轴转动或万向旋转连接结构;使所述第一主机体相对第二主机体可自由旋转且不相互脱离;所述旋转连接结构设置有限位结构,防止转轴与轴孔转动配合时相互脱离。

11.进一步地,所述枢轴转动包括在第一主机体与第二主机体之间设置转轴以及轴孔形成转动配合,使第一主机体相对第二主机体旋转;在转轴和/或轴孔上设置所述限位结构;其中,在第一主机体和第二主机体的连接端面的其中之一设置轴孔,另一连接端面设置转轴;或者,在第一主机体和第二主机体的连接端面的其中之一形成轴孔,另一连接端面上设置万向滚珠,滚轴嵌套于轴孔内转动配合,带动第一主机体相对第二主机体旋转;轴孔

和/或滚珠上设置限位结构,防止滚珠与轴孔转动配合时相互脱离。所述限位结构为挡板结构、凸缘、卡扣、紧固件中一种或多种组合。

12.进一步地,在第一主机体和第二主机体的连接端面的其中之一连接端面中心设置凸台形成转轴,另一连接端面中心设置轴孔;凸台穿过轴孔,末端进一步设置有旋转位固定连接板作为限位结构,以阻止凸台脱离轴孔;旋转位固定连接板及凸台之间紧固连接。所述旋转位固定连接板及凸台之间的紧固连接包括:螺丝紧固连接,螺丝与螺柱紧固连接、卡扣紧固连接、铆压紧固连接、球头弹扣固定连接中的一种或几种配合。

13.进一步地,第一主机体的外壳上设置若干进风口和出风口,第一主机体内设置有散热器,还设置有风扇。所述进风口、散热器表面的空间、风扇以及出风口之间的气路连通,形成风冷散热通道,用于将环境冷风经进风口吸入至散热器表面的空间由风扇排出至出风口进行风冷散热。所述美容仪的工作面由半导体制冷片制冷或者采用半导体制冷片冷面作为工作面。半导体制冷片包括pn电偶粒子层以及冷面和热面;所述冷面和热面分别设置于pn电偶粒子层的冷端和热端;所述pn电偶粒子层包括p型/n型半导体粒子。所述冷面和热面通过金属化形成冷端电路或金属导体,将p型/n型半导体粒子串联。所述半导体制冷片具有透光区域,供光源产生的脉冲光透射以进行美容处理。

14.进一步地,所述工作面采用透明晶体材质形成透明晶体工作面,从而获得冰敷效果;所述半导体制冷片的冷面采用透明晶体材质从而形成透明晶体冷面,由所述透明晶体冷面作为工作面;或者,所述半导体制冷片给所述透明晶体工作面进行制冷。半导体制冷片的热面与散热器连接,由散热器对热面散热;所述透光区域由半导体制冷片内部的中空区域形成,和/或,所述透光区域由半导体制冷片的透明晶体提供。

15.进一步地,所述半导体制冷片采用透明晶体作为冷面,透明晶体固定连接一组或多组所述pn电偶粒子层以及与pn电偶粒子层连接的热面;所述透明晶体冷面形成透光区域,供光源产生的脉冲光透射以进行美容处理;或者,所述半导体制冷片的热面为环形;所述pn电偶粒子层为环形或p型/n型半导体粒子排列为环形;环形中间区域形成透光区域;所述透明晶体冷面为整块晶体,封盖热面的环形的中空区域,供光源产生的脉冲光透射;或者,所述半导体制冷片的热面为环形;所述pn电偶粒子层为环形或p型/n型半导体粒子排列为环形;所述冷面为环形且采用透明或不透明材质,环形热面和冷面分别焊接pn电偶粒子层或p型/n型半导体粒子两端,环形中间区域形成透光区域。

16.进一步地,半导体制冷片的热面与散热器之间由热管连接,用于将热面的热量快速传导至散热器共同散热;热管内部容纳有制冷剂。所述散热器包括若干散热片;所述散热片为金属散热片或石墨烯散热片。所述散热片之间由连接结构连接固定;或者,所述若干散热片是由石墨烯一体成型的整体结构。所述散热器包括一组或多组平行排列的散热片。所述热管穿设于所述一组或多组平行排列的散热片设置的通道内且紧密接触地配合,或者,所述热管固定于散热片上结合的导热片且紧密接触地配合。

17.进一步地,所述半导体制冷片的热面使用导热板形成半导体制冷片的热面;所述导热板为vc导热板,内部容纳有制冷剂。热管内部与导热板内部连通形成连通的密闭空间;制冷剂在所述密闭空间内流通。所述导热板为金属板;所述金属板表面设置有绝缘层以及所述热端电路或金属导体,以将p型/n型半导体粒子串联。

18.在一些实施例中,所述美容仪以脱毛仪为主机体,产生ipl脉冲光可进行脱毛处

理;在脱毛仪头部装置滤光组件,用于过滤光源产生的脉冲波,以获得不同功效的美容或治疗功效的美容仪。脱毛仪内位于光源组件与工作面之间设置用于插入滤光片组件的仓道或卡槽,可插拔更换地插入滤光组件,从而获得不同美容或治疗功效的美容仪。滤光组件包括滤光片、固定滤光片的边框支架以及滤光组件电路;滤光组件电路安装于边框支架上;滤光组件与仓道或卡槽之间进一步由弹性元件弹性抵紧。不同滤光组件设置不同波长的滤光片,且设置不同阻值的电阻,通过检测该滤光组件中的电阻的阻值或检测电阻两端的电压或检测流经电阻内的电流来识别对应的滤光组件。阻设置于滤光组件线路板上,通过电极组件与美容仪内部的主控制电路板电连接。电极组件包括一组对电极,分别与滤光线路板上的电阻的两端对应电连接。电极组件的一对电极由绝缘本体固定,每一电极的两端的其一端用于电连接滤光组件线路板上的电阻的一端,另一端用于电连接美容仪内的主控制电路板;电极组件安装于美容仪内部的结构件上。绝缘本体上设置针脚与滤光组件之间卡紧固定。

19.进一步地,光源组件安装于光源支架上,光源组件产生的光通过出光腔体组件传输至工作面;出光腔体组件抵接于制冷片热面与光源支架前端,形成连接于光源组件与工作面之间的光传输的密封通道;出光腔体组件包括镜面罩支架、镜面罩、密封圈、密封圈压板,还包括白玻璃或高透明介质板;镜面罩内部限定光通道,与半导体制冷片的透光区域相适配,镜面罩安装于镜面罩支架上;镜面罩支架前端为环形腔与镜面罩相适配地套设,镜面罩支架的后端面由白玻璃或高透明介质板盖合密封;白玻璃或高透明介质板边沿套设密封圈;白玻璃或高透明介质板的外部进一步设置有压板,压紧白玻璃或高透明介质板;光通道的前端由半导体制冷片或工作面密封,后端由白玻璃或高透明介质板密封;设置一块或多块白玻璃或高透明介质板位于光源组件的出光面。

20.在一些实施例中,所述第一主机体内设置有分控制电路板,所述第二主机体内设置电源单元以及主控制电路板;分控制电路板与主控制电路板之间电连接;所述美容仪设置有电源线,用于接入外部电源;所述电源单元为储能电容;电源线连接有电源适配器,电源适配器为第一电控模块;分控制电路板为高压放电pcba,为第二电控模块;主控制电路板为升压pcba,为第三电控模块;电源适配器由电源线输入的电压为宽电压ac90v

‑

264v,经过第一电控模块将电压在电源适配内降压至dc12v或dc24v,或者至dc12

‑

24v之间的电压值;再经电源线输出至美容仪主机体,当电压输入至第二电控模块升压pcba后,电压从dc12v或dc24v,或者dc12v

‑

24v之间的电压值,根据能量档位需求,调整升压电压值dc250v

‑

400v给储能电容充电;再经第三电控模块控制光源组件出光;光源组件的光源为ipl灯管,触发点亮,释放电容能量,达到闪光效果。

21.进一步地,所述散热器用于光源组件散热;光源组件表面的空间与所述风冷散热通道贯通,用于将环境冷风经进风口吸入光源组件表面的空间由风扇排出至出风口实现风冷散热;所述光源组件包括光源以及光源外罩设的反光杯;光源通电产生脉冲光。

22.本实用新型的有益效果是:

23.本实用新型的可旋转美容仪,通过一对连接端面将主机体分隔为可相对旋转的第一主体和第二主体,旋转过程中可实现直板式以及自由旋转的侧立式,方便使用者操作。

24.下面结合附图对本实用新型作进一步的详细描述。

附图说明

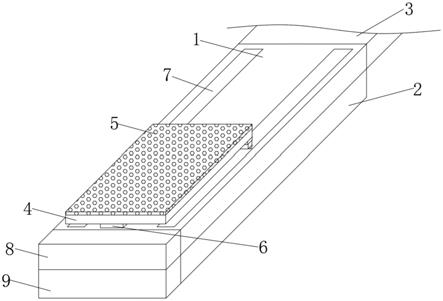

25.图1是本实用新型实施例的可旋转美容仪的直板式结构的立体图。

26.图2是本实用新型实施例的可旋转美容仪的侧立式结构的立体图。

27.图3是本实用新型实施例的可旋转美容仪几种旋转状态的俯视图。

28.图4是本实用新型实施例的可旋转美容仪的爆炸图。

29.图5

‑

7是本实用新型实施例的可旋转美容仪的侧立式结构的剖视图。

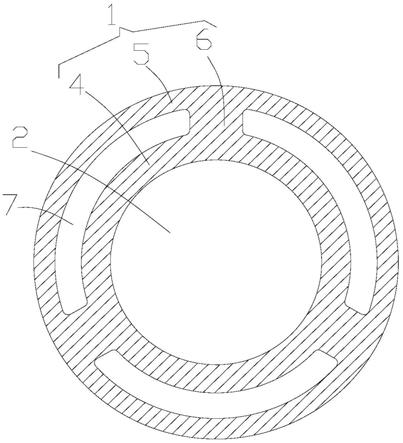

30.图8是本实用新型可旋转美容仪的旋转连接结构多种方案的示意图。

31.图9是本实用新型另一实施例可旋转美容仪的剖视图。

32.图10是本实用新型半导体制冷片第一实施例的立体图。

33.图11是本实用新型半导体制冷片第一实施例的爆炸图。

34.图12是本实用新型半导体制冷片第一实施例的主视图。

35.图13是本实用新型半导体制冷片第一实施例的侧视图。

36.图14是本实用新型半导体制冷片第一实施例的制冷面的立体图。

37.图15是本实用新型半导体制冷片第二实施例的立体图。

38.图16(a)~16(f)是本实用新型半导体制冷片第二实施例中散热系统示意图。

39.图17是本实用新型半导体制冷片第三实施例的立体图。

40.图18(a)~18(c)是本实用新型半导体制冷片第三实施例中散热系统示意图。

41.图19是本实用新型半导体制冷片第四实施例的立体图。

42.图20(a)~20(d)是本实用新型半导体制冷片第四实施例中散热系统示意图。

43.图21是本实用新型半导体制冷片第五实施例的立体图。

44.图22(a)~22(e)是本实用新型半导体制冷片第五实施例中散热系统示意图。

45.图23是实用新型实施例的制冷结构的两种示意结构的爆炸图。

46.图24是实用新型实施例的制冷结构的立体图。

47.图25(a)

‑

25(e)是实用新型实施例的制冷结构的工艺流程图。

48.图26是实用新型实施例的半导体制冷片的电路结构示意图。

49.图27是实用新型实施例的制冷结构的示意图。

具体实施方式

50.需要说明的是,在不冲突的情况下,本实用新型中的各实施例及实施例中的特征可以相互结合,下面结合附图和具体实施例对本实用新型作进一步详细说明。

51.参照图1

‑

9,本实用新型涉及一种美容仪1000,通常是以脱毛仪为主机体,产生ipl脉冲光可进行脱毛处理或其他功效的美容处理。例如,在脱毛仪主机体的机头可更换地安装不同波段的滤光组件50,ipl脉冲光经过滤光滤光后获得不同波段的脉冲光,再传输至工作面出光,可实现不同美容功能或治疗功能。本实用新型的美容仪包括第一主机体100以及第二主机体200,第一主机体100可相对第二主机体200自由旋转,由直板式结构旋转至侧立式结构。在一些具体实施例中,美容仪主机体由一对断面分隔形成第一主机体100、第二主机体200。一对断面之间由旋转连接结构连接并限位,使第一主机体100可相对第二主机体200自由旋转。所述一对断面分别作为第一、第二主机体的一个连接端面;相应地,第一主机体100的前端面为美容仪的工作面,可直接与皮肤接触,主机体内部产生的脉冲光传输至工

作面透射后进行脱毛处理或其他美容处理,后端面为所述一个断面,作为第一主机体的连接端面,以标号64表示。另一个断面作为第二主机体200的前端壳体,对应为第二主机体的连接端面,以标号68标示。所述一对断面可以是美容仪整个主机体的横截面;较佳地,所述一对断面为美容仪整个主机体的斜截面,使第一主机体100与第二主机体200之间自直线型(直板式)连接旋转为倾斜一定角度(侧立式)地连接,第一主机体100的前端面为工作面,可与皮肤表面接触,进行脱毛处理或其他美容处理。

52.作为一种实施例,美容仪1000为直板式时,第一主机体100与第二主机体200对齐连接,连接端面64、68之间对齐、平行地贴合。此时,连接端面相当于整个主机体的斜切断面(或横截面)。较佳地,两主机体100、200之间直线/直板式连接状态。在其他实施例中,自由旋转第一主机体100,则第一主机体100与第二主机体200(轴向长度方向)之间偏离直板(或直线)而倾斜一定角地连接,即为侧立式状态;第一、第二主机体的连接端面之间平行地错位或者对齐贴合,且连接端面之间相互支撑,从而使第一主机体和第二主机体可稳定于各个旋转位置。

53.在一些实施例中,第一主机体100和第二主机体200之间的相对旋转是通过旋转连接结构40来实施的,旋转连接结构40可以是枢轴转动或球形滚动,还设置有限位配合,使第一主机体与第二主机体之间相对转动而不会脱离。例如,第一主机体100与第二主机体200之间设置转轴以及轴孔或轴套,形成转动配合。或者,所述旋转连接结构也可以是万向旋转连接结构如万向滚珠结构。旋转连接结构40的多种实施例中,结合参照图4

‑

9,旋转连接结构40是在第一主机体100和第二主机体200的连接端面之间形成枢轴转动同时设置限位结构,其中之一的连接端面壳体上形成轴孔42,另一连接端面壳体上设置转轴结构如凸台43,凸台43从一侧穿过轴孔42后末端卡持在轴孔42的另一侧,从而将轴孔42套设并限位在凸台43且可相对转动。进一步地,在转轴或轴孔上设置限位结构,使转轴不脱离轴孔。具体例子中,可在凸台43末端设置尺寸大于轴孔42的结构如凸缘和/或锁紧结构。本实施例中,图8(a)中,是在凸台43末端进一步设置有旋转位固定连接板41,旋转位固定连接板41的尺寸大于轴孔42,阻止凸台43脱离轴孔42,旋转位固定连接板41及凸台43之间通过螺丝固定,对应设置螺丝位44,由螺丝固定,从而将凸台43与旋转位固定连接板41紧固在一起;此时,连接端面64上形成的轴孔42套设在凸台(转轴)外,轴孔两端分别由从凸台43所在的连接端面68以及旋转位固定连接板41限位。图8(b)中凸台43与旋转固定连接板41中心设置通孔,通孔内由螺钉与螺柱进一步将凸台41和旋转固定连接板41之间锁紧,螺钉与螺柱的螺帽分别卡紧凸台的通孔以及连接板41的通孔外侧;图8(c)中是在旋转固定连接板41一侧设置弹扣,卡入凸台43内部的通孔,由末端卡扣反扣在通孔外侧;图8(d)中是在凸台43和旋转固定连接板41二者对齐的中心通孔内进一步设置铆压结构,铆钉末端设置卡勾,其铆钉的帽部和卡勾分别卡紧凸台43及旋转固定连接板41通孔外侧卡紧,将二者紧固在一起;图8(e)中,在旋转固定连接板41一侧设置球头弹扣,凸台43对应设置球形槽,球形弹扣卡入球形槽内弹性卡紧,从而将凸台43与旋转位固定连接板41紧固在一起。较佳地,凸台43是由连接端面的壳体的中心且沿中心轴线方向向前突出地延伸一定长度。图中所示,在第一主机体100的壳体的连接端面64中心形成轴孔42,在第二主机体200的连接端面68的壳体中心向外突出地形成凸台43,轴孔42套设在凸台43外,凸台43穿过第一主机体100的端接端面64的轴孔42,末端设置所述旋转位固定连接板41,旋转位固定连接板41位于第一主机体100内且位于连

接端面64内侧。可以理解,凸台43、轴孔42换位地设置。

54.在其他实施例中,所述旋转连接结构可以是在第一主机体100和第二主机体200的连接端面的壳体上分别设置万向滚珠与轴孔配合,同样设置限位结构以防止滚珠脱离轴孔。

55.本实用新型的美容仪,第一主机体100可相对第二主机体200左右旋转,可根据不同角度及使用要求停止在任意角度。

56.本实用新型自由旋转式美容仪的好处在于:

57.用户在使用时可做多角度,多自由度调整,更方便使用,操作更方便,体验感更强,更加人性化。

58.本实用新型实施例的美容仪,包括散热组件2、光源组件3、电源单元4以及主控制电路板5等。散热组件2、光源组件3、电源单元4以及主控制电路板5安装于壳体6内。美容仪由一对端面64、68隔开形成上述第一主机体100以及第二主机体200。美容仪1000或第一主体由体100的前端面为工作面。美容仪1000内部的主控制电路板5与光源组件3、电源单元4电连接。主控制电路板5控制电源单元4启动光源组件3工作产生脉冲光,脉冲光传输至工作面并由工作面透射后进行脱毛处理或其他功效的美容处理。电源单元4用于给光源组件3供电。散热组件2用于美容仪内部散热。

59.在一些实施例中,美容仪1000的头部(或前端)安装有半导体制冷片1,半导体制冷片1的冷面用作工作面或者给用作给工作面制冷。散热组件2与制冷片1连接用于给制冷片1制冷。壳体6上设置有若干进风口60以及出风口66。美容仪(脱毛仪)1000上还可设置有电源线和/或充电接口,以与外部电源连接。

60.散热组件2用作半导体制冷片1和/或光源组件3的散热,包括热管21、与热管连接的散热器23,以及风扇25。热管21与制冷片1连接,从而将制冷片1产生的热量传导至散热组件2进行散热。风扇25安装于一腔体28内,腔体28的一侧延伸形成出风通道280,出风通道280的末端与出风口66接通。

61.进风口60、散热器表面的散热空间、风扇25、出风通道280及所述出风口66之间气路连通形成散热器的散热风道即第一散热风道;通过启动风扇工作,由进风口60吸入冷风至散热器23的表面带走热量,由风扇25将热风排出至出风通道280和出风口66外部从而实现散热器的风冷散热。风扇25与控制电路板5电连接,由控制电路板5控制其工作。

62.美容仪的前端(头部)安装的制冷片1可以采用现有技术中适用的制冷片同时作为工作面,由散热组件2对制冷片进行制冷。在一些实施例中,用半导体制冷片1给工作面制冷。作为一种较佳实施例,直接采用半导体制冷片1的冷面作为工作面。半导体制冷片1可采用透明晶体直接作为冷面10且同时用作与皮肤接触面的工作面,具体参照后文。热管21与所述半导体制冷片1的热面12连接,从而将半导体制冷片1的热量自热面12传导至散热组件2进行散热。

63.美容仪的壳体6由所述一对断面/连接端面64/68分成旋转头外壳(第一主机体外壳)61和后壳(第二主机体外壳)62。本实施例中,旋转头外壳61和后壳62为套筒状,可以分别是一体壳体,也可以是多部分组装为套筒状。旋转头外壳61对应为第一主机体100的外壳,外壳61上进风口60和出风口66,用于从外部向内吸入冷风(冷空气)对散热器23和/或光源组件3进行风冷散热。进风口60和出风口66可以是一条/个开孔或一族开孔,进风口60和

出风口66的数量、位置、形状及排布根据散热需要具体设置,也可以是由壳体开孔上盖设盖板,盖板缝隙形成侧向进风或出风。后壳62根据需要设置或不设置风孔。

64.散热器23位于进风口60后方位置;进风口60用于将外部环境与壳体内部气路连通,与散热器表面的散热空间气路连通,用于将环境冷风吸入散热器23表面进行风冷散热。

65.旋转头外壳61或后壳62上可装配有按键或按键板或触摸屏或显示屏201。旋转头外壳61的内部还可安装分控制电路板5’,与主控制电路板5电连接。按键或按键板或触摸屏或显示屏201与分控制电路板5’和/或主控制电路板5电连接。

66.本实施例中,散热组件2、光源组件3、风扇23、分控制电路板5’设置于第一主机体100内部;电源单元4以及主控制电路板5设置于第二主机体200内部。当然,美容仪的内部部件也可按内部空间或功能等要求设置于不同位置。

67.光源组件3包括光源31以及光源外罩设的反光杯32。光源31通电时产生脉冲光,控制电路板5控制电源单元4给光源供电,光源组件发出脉冲光传输至工作头部作用于皮肤表面,从而进行烧蚀脱毛或其他美容或治疗。本实施例中,光源组件3工作产生的热量也经由散热组件2进行散热。反光杯32为导热材料制成,光源31产生的热量传导到反光杯32进行散热。光源31可采用灯管。电源单元4可以采用电容,也可采用电源转换模块。

68.本实用新型的一个实施例中,光源组件3安装于光源支架7上,光源支架7安装于壳体6内且位于工作头部的后方,工作头部与光源支架7之间由镜面罩71连接形成出光腔体,光源组件3产生的脉冲光通过出光腔体内传输并透射工作头部后对外部皮肤进行脱毛处理或其他功效的美容处理。光源组件3两端安装于光源支架7上,反光杯或光源两端设置有遮光套72以遮挡光源组件的两端;遮光套72可以是密封套,套设在光源组件的两端外部。

69.光源组件3产生的光通过出光腔体传输至工作面。作为一种实施例,出光腔体连接制冷片热面12与光源支架7前端,形成连接于光源组件与工作面之间的光传输的密封通道,与制冷片热面12之间抵紧边沿密封,另一端与光源支架7的前端之间抵紧密封。出光腔体的对应组件包括镜面罩支架70、镜面罩71、密封圈73、密封圈压板75,还包括白玻璃或高透明介质板76。镜面罩71为筒状,内部限定光通道,其前端形状及尺寸与半导体制冷片1的透光区域相适配,刚好将光源组件产生的光传输至制冷片1的透光区域。镜面罩71安装于镜面罩支架70上;镜面罩支架70为隔热材质,用于固定镜面罩71以及隔热,前端环形腔与镜面罩71相适配,镜面罩71可套入镜面罩支架70内或外部,本实施例中套设于镜面罩支架70的前端环形腔内;镜面罩支架70的后端面,设置白玻璃或高透明介质板76盖合密封。白玻璃或高透明介质板76具有高光透光性,其边沿套设密封圈73,与密封圈73组合用于透光(作为光源组件的出光面)及密封制冷片腔体的另一端,使制冷片1与光源组件3的出光面之间形成封闭光传输通道,防止制冷时的温差导致制冷片1内部起水珠,还可起到隔热效果,使制冷片冷面的制冷效果更佳。白玻璃或高透明介质板76的外部,进一步设置有压板76,与白玻璃或高透明介质板76形状相适应地为环形框,压紧白玻璃或高透明介质板76。压板76上还可设置有安装滤光片的卡槽,可用于插入滤光片。可设置一块或多块白玻璃或高透明介质板76位于光源组件3的出光面,光源组件3产生的脉冲光由白玻璃或高透明介质板76透射后经密封的光通道传输至半导体制冷片的透光区域或工作面。

70.本实施例中,光源组件3外部罩设有导风罩30,导风罩30与光源组件3表面之间的间隔空间形成用于光源组件散热的风冷腔33。风冷腔33与壳体上的进风孔气路相通,与安

装风扇的腔体28之间气路贯通。导风罩30内侧罩设于光源的反光杯32外,风冷腔33为导风罩30与光源的反光杯32表面之间限定的空间,吸入风冷腔内的冷风给光源的反光杯32散热。导风罩30的形状及尺寸与光源的反光杯32相适配且贴近反光杯外壁地安装从而限定所述风冷腔33,这种配置方式以减小间隙的高度、最大化相对面的表面积,以利于风扇启动时能在风冷腔33内形成较强负压,从而提高进风口60吸入冷风的强度。较佳地,导风罩30一侧罩设于反光杯32外的形状为喇叭形对应限定风冷腔33,另一侧设置有空心连接端34。喇叭形边沿卡紧安装于光源支架7上。空心连接端34与风冷腔33连通,还与风扇25内部的腔体之间气路连通;空心连接端34的宽度以最大化原则设计以利于气体快速流通。

71.壳体6上的进风口60、光源组件表面的空间即风冷腔33、安装风扇的腔体28、出风通道280以及出风口66之间气路连通形成光源组件3的散热风道即第二散热风道。通过启动风扇25工作,实现自第二进风口65吸入冷风至光源组件表面,带走光源组件表面的热量形成热风,热风吸入腔体28内由风扇将排向出风通道280,最后由出风口66排出,从而实现光源组件3的风冷散热。

72.导风罩30外侧连接密封件8。密封件8一侧设置有导气连接管81;连接管81一端与导风罩30的空心连接端34连接从而与风冷腔33连通;连接管81另一端连接于风扇25的进风孔,气路连通。密封件8的另一侧可进一步形成一个环形密封圈82,环形密封圈82安装于风扇25一端的进风孔边沿,以防止侧向漏风以及防潮。

73.本实施例中,风扇25安装于腔体28内部,腔体28包括环形腔体部分。腔体28一侧朝向出风口66倾斜延伸形成倾斜的出风通道280,可防止空气倒灌。

74.美容仪1000(或第一主机体100)的前端/工作头部,包括头部支架63,卡紧安装于旋转头部外壳61的前端面,包括头部支架63为环形,内侧设置卡槽以安装皮肤检测受光件即传感器9。头部支架63用于安装美容仪的工作面10’和/或半导体制冷片1。将半导体制冷片1安装后,内部依次安装出光腔体组件、滤光片、散热器组件2(包括风扇25)、光源组件3、分控制电路板5’等部件,连接端面64盖合在旋转头部外壳61的后端面,可设置螺丝位44,通过螺丝将连接端面64的壳体与旋转头部外壳61的后端面之间紧固安装,从而获得第一主机体100。由上述实施例可知,可在连接端面64上设置轴孔42,其内侧设置有旋转连接结构40的限位结构例如旋转位固定连接板41;或者,也可以在连接端面64设置转轴结构如(凸台43)或滚珠等。电源单元4(通常为电容)以及主控制电路板5安装于第二主机体200内部,连接端面68作为其前端面,对应设置转轴或轴孔,与第一主机体100的连接端面上设置的转动机构配合形成旋转连接结构。第二主机体200的连接端面68盖合于后壳62的前端且可进一步由螺丝紧固安装,连接端面68上设置有螺丝位44,本实施例中,连接端面68中心设置有中空凸台(转轴)43,中空凸台(转轴)43上设置有螺丝位44,分别与后壳62之间紧固安装,凸台末端与旋转位固定连接41紧固安装。凸台(转轴)43与旋转位固定连接41之间的紧固方式可选自下组:可通过螺丝位由螺丝紧固,螺钉与导套螺柱(一端设置螺丝孔,另一端为螺帽)螺纹紧固的方式,卡扣扣紧固定,由铆钉铆压固定,由球形弹扣与球形槽之间的弹性卡紧配合,或其他紧固方式中的一种或几种紧固方式配合使用,将凸台(转轴)43与旋转位固定连接41固定在一起形成转轴结构穿套在轴孔42内旋转配合,同时在轴孔42两端形成限位结构。

75.第二主机体200(或美容仪1000)的尾部由尾盖69盖合。尾盖69上设置电源线,与内

部的主控制电路板5连接,以用于连接外部电源。电源线可以是dc线,与第二主机体200之间可通过接口连接,电源线上可连接适配器。

76.在其他实施例中,电源线53连接电源适配器,电源单元4采用储能电容,电源电控原理如下:

77.电源适配器为第一电控模块;分控制电路板5’为旋转头外壳61内设置的高压放电pcba即第二电控模块,后壳62内设置的主控制电路板5为升压pcba即第三电控模块;

78.从美容仪开机到正常工作的电控原理为:电源适配器的电缆(ac线)插入到市电电源插座后电源适配器即通电,此时外界输入的电压为宽电压ac90v

‑

264v,经过第一电控模块将电压在电源适配内降压至dc12v或dc24v,或者至dc12

‑

24v之间的电压值;再经dc线输出至美容仪主机(此时将dc线插入至主机dc座);当dc电压输入至第二电控模块升压pcba即分控制电路板5’后,电压从dc12v或dc24v,或者dc12v

‑

24v之间的电压值,根据脱毛处理或美容/治疗处理所需能量对应的档位,调整升压电压值(电压值范围dc250v

‑

400v)给储能电容4充电;再经第三电控模块即主控制电路板5控制光源组件3出光。这种低电压输入,使用更安全。光源组件3中的光源如灯管31打光原理:经二倍电压触发点亮ipl灯管,释放电容能量,达到闪光效果。

79.同时参照图10

‑

22(e),这些实施例中,采用半导体制冷片1安装于美容仪的工作头部,用作工作面或者给工作面10’制冷。其中,半导体制冷片1可采用透明晶体直接作为冷面10且同时用作与皮肤接触面的工作面。散热组件2的热管21与所述半导体制冷片1的热面12连接,将半导体制冷片1的热量自热面12传导至散热组件2进行散热。半导体制冷片1由工作头部支架63固定装配。工作头部支架63与外壳6的前端卡紧装配,且与光源支架7之间卡紧地装配,可进一步由紧固件如螺丝、定位柱或卡扣结构将工作头部支架63与外壳6以及光源支架7之间进行装配。

80.半导体制冷片1与控制电路板5或5’之间电连接。控制电路板5或5’控制光源组件3工作产生脉冲光穿透半导体制冷片1进行脱毛处理或其他美容操作。控制电路板5或5’还可用于控制半导体制冷片1工作。可以理解,半导体制冷片1也可设置独立的电源或独立的控制电路板,单独控制半导体制冷片1工作,在此不作特别限定。

81.热管21一端可设置导热件22,导热件22与半导体制冷片1的热面12贴合,用于将半导体制冷片热面12的热量经导热件22传导至热管21,由热管21及散热器23进行散热。散热器23为鳍片散热器,可以是一体结构或者由一组或多组散热片组装固定而成。

82.导热件22一般为金属件,较佳为铜,导热件22的形状与半导体制冷片1的热面12的形状相适配,且与半导体制冷片1的热面12之间贴合接触,以利于快速传热。热管21内部有循环流动的制冷剂,热管固定在鳍片散热器23的表面或者内部。热管21较佳为铜管。热管21与半导体制冷片1连接的一端或一段绕制形成一个环状24,环状24与半导体制冷片1的热面形状及尺寸相适配。热管21的环状24与导热件22的轮廓一致,导热件22与热管21的环状24内相互套设且环形贴合。导热件22与热管的环状24可以通过焊接形成环形贴合,以便于热量能快速的传到热管21。本实施例中,导热件22为金属环状。热管21的环状24吸收热量,内部的制冷剂吸热蒸发后向散热器23一端流动,由散热器散热后冷凝降温后循环回流至环状段继续吸热。

83.散热组件的风扇25与鳍片散热器23配合,加强鳍片散热器23表面的热空气排出。

散热器23与风扇25并列安装,气路相通。鳍片散热器23安装于壳体内部且位于进风口60后,进风口60与散热器23表面鳍片的散热风道连通。鳍片表面的散热风道与风扇25气路连通,从而将鳍片表面的热风吸入风扇的进风孔内,由风扇排出至出风通道280后由出风口66排出。鳍片散热器23安装于风扇25的进风孔一侧。

84.本实施例中,风扇25同时用于光源组件3的散热以及半导体制冷片的散热器23的散热过程,用于抽入冷风及排出热风。具体地,启动风扇25,分别从进风口60吸入环境冷风,分别进入光源组件表面的风冷腔33以及散热器23表面,带走灯具组件及散热器表面的热量后抽入风扇25内,最后由风扇25排出热风至出风通道280后出风口66排出到外部环境中,同时实现对灯具组件3的散热以及对散热器23的散热,散热器23散热冷却热管,进而实现半导体制冷片1的制冷。

85.本实用新型半导体制冷片的第一实施例中,半导体制冷片1包括冷面10、由金属导体连接半导体电偶形成的半导体电偶层(或称pn电偶粒子层)11以及热面12。半导体电偶层(pn电偶粒子层)11位于冷面10和热面12之间。其中,半导体制冷片的冷面10由透明晶体构成,从而形成透明晶体冷面;透明晶体冷面10内侧表面与电连接半导体电偶层(pn电偶粒子层)11的金属导体固定连接。半导体制冷片的热面12由陶瓷或其他基材构成,热面基材内侧表面与电连接半导体电偶层(pn电偶粒子层)11的金属导体固定连接。热面12和透明晶体冷面10将半导体电偶层(pn电偶粒子层)11夹设在内部从而形成半导体制冷片1。半导体电偶层(pn电偶粒子层)11的连接有正负电极113。透明晶体是具有高透光性、高导热系数、高耐热性的透明材质,例如天然晶石或宝石。

86.半导体电偶层(pn电偶粒子层)11与透明晶体冷面10及热面12之间的固定连接,可以通过现有技术中适用的方式实现。例如,先将透明晶体冷面10及陶瓷基材热面12的内侧表面进行金属化形成金属导体或冷端/热端电路,之后再与半导体电偶层(pn电偶粒子层)11的电偶两端焊接从而形成焊接固定且电连接。

87.在一种实施例中,半导体电偶层(pn电偶粒子层)11为环形,其环形区域111用于布置电子元件即pn电偶粒子,多个pn电偶粒子排列成环形;环形的内部空心区域112供光线穿透。半导体电偶层(pn电偶粒子层)11内部是np半导体电偶,由冷面及热面上设置的金属导体或电路连接形成制冷片电路,利用半导体材料的peltier效应,当直流电通过n、p两种不同半导体材料串联成的电偶时,两端之间就会产生热量转移,热量就会从一端转移到另一端,从而产生温差形成冷热端。冷端采用透明晶体形成半导体制冷片的冷面,热端仍采用陶瓷基材形成半导体制冷片的热面12,当然也可采用其他合适材质作为热面。冷面10和热面12相对的表面上通过金属化形成金属导体或电路,分别与半导体电偶层(pn电偶粒子层)11内部是np半导体电偶电连接且焊接固定,从而固定半导体电偶层(pn电偶粒子层)11以及连通半导体制冷片的电路。

88.热面12的形状及尺寸与半导体电偶层(pn电偶粒子层)11相适配,例如也为环形,环形区域121作为散热面,内部空心区域122供光线穿透。热面12的环形与半导体电偶层(pn电偶粒子层)11的环形相适配地贴合在一起,便于快速散热。陶瓷基材热面12和半导体电偶层(pn电偶粒子层)11的内部空心区域连通,边沿对齐。

89.透明晶体冷面10覆盖半导体电偶层(pn电偶粒子层)11的整面,从而形成整面制冷。透明晶体冷面10为一整片或整块晶体,表面连续。较佳地,透明晶体冷面的厚度不少于

1mm,以提高半导体制冷片1的强度,降低装配的损伤风险,延长使用寿命。本实施例的透明晶体材料具有高透光性以及高导热系数,以便于脉冲光穿透透明晶体进行脱毛处理或其他美容操作,高导热系数有利于提高制冷效率及效果。

90.透明晶体冷面10的中间区域为透光区域102,外围的环形区域101与所述半导体电偶层(pn电偶粒子层)11相适配地贴合。相应地,透明晶体冷面的透光区域102封盖于半导体电偶层(pn电偶粒子层)11的内部空心区域112上,从而将空心区域盖合,且可供光线穿透。透明晶体冷面10的整面制冷区域包括透光区域102以及透光区域外围的环形区域101。晶体表面整面制冷,提高了制冷面积,体验感更好。

91.参照图12,透明晶体冷面10的环形区域101的表面经遮光处理后形成环形遮光区域(图12中的阴影部分),用于遮挡内部的电子部件。具体地,遮光处理可以是在透明晶体的单面或双面镀一层遮光膜,然后把中间透光区域对应位置的遮光膜去掉;或者是,直接在透明晶体的环形区域上印刷遮层,透光区域避空。遮光区域是对透明晶体冷面10进行表面处理形成,可在晶体双面或任一单面处理,可采用镀膜,喷涂,印刷等方式处理。

92.透明晶体冷面10的四周边沿还可进一步加工形成装配位103(参照图13),用于与外部壳体(例如工作头部支架)之间固定装配。更具体的例子中,装配位103可以是斜边或台阶面,可与工作头部支架63之间形成卡紧配合。

93.在其他实施例中,半导体制冷片1包括半导体电偶层(pn电偶粒子层)11以及半导体电偶层(pn电偶粒子层)两端的热面12和冷面10。冷面10由透明晶体构成从而形成透明晶体冷面。透明晶体的表面固定连接一组或多组所述半导体电偶层(pn电偶粒子层)11以及与半导体电偶层(pn电偶粒子层)固定连接的热面12。半导体制冷片具有透光区域102,透光区域102由所述透明晶体提供。

94.其中,所述一组或多组半导体电偶层(pn电偶粒子层)以及与半导体电偶层(pn电偶粒子层)固定连接的热面设置于所述透明晶体的一侧、相对的两侧或多侧。

95.参照图15,本实用新型第二实施例的半导体制冷片1,冷面10为方形(不限于方形)透明晶体,透明晶体的一侧面例如左侧面设置一组半导体电偶层(pn电偶粒子层)11以及与半导体电偶层(pn电偶粒子层)固定连接的热面12。半导体电偶层(pn电偶粒子层)11设置有一对电极(未图示)。透明晶体的另外两对表面例如前后(或上下)表面可用作透光区域102,供脉冲光透射用于脱毛或其他功效的美容处理。具体例子中,半导体制冷片的热面12可由陶瓷基材构成从而形成陶瓷基材热面。陶瓷基材内侧表面与半导体电偶层(pn电偶粒子层)11的金属导体固定连接。半导体电偶层(pn电偶粒子层)11夹在陶瓷基材热面12和透明晶体冷面10之间。热面12以及透明晶体冷面10分别与半导体电偶层(pn电偶粒子层)11的相对的两侧焊接固定。所述透明晶体冷面10覆盖半导体电偶层(pn电偶粒子层)11的整面从而形成整面制冷。

96.进一步参照图16(a)~16(f),这些实施例的半导体制冷片1与散热组件2连接,将半导体制冷片的热量自热面12传导至散热组件进行散热。散热组件2包括热管21以及与热管21连接的散热器23。所述热管安装于散热器的表面或内部。热管21直接与半导体制冷片1的热面12接触或者通过导热件与热面接触。本实施例中,热管的一端26与半导体制冷片的热面12的形状相适配,且相互贴合接触;为便于热管的一端26与热面12之间紧密贴合接触,可将热管21的末端地行弯折,参照图中所示各种弯折设计例如为l形。热管21可采用毛细铜

管,内部有循环流动的制冷剂。所述散热器为鳍片散热器、散热片或导热板中的一种或几种的组合。图中所示的各种散热器结构中,图16(a)、图16(e)所示的散热器23为散热片,例如一组或多组散热片平行设置,热管21穿设固定于平行的散热片中。图16(b)、图16(c)、图16 (d)、图16 (f)中散热器23包括导热板230以及固定于导热板230一侧表面的一组平行的散热片231。热管21的一端26弯折后与半导体制冷片的热面12贴合接触,且可形状及尺寸一致,热管21固定于导热板230的另一侧面,或者穿设于一组或多组平行的散热片231中或其表面。散热片可采用高导热性的金属薄片。

97.参照图17,本实用新型第三实施例的半导体制冷片1,冷面10为方形(不限于方形)透明晶体,透明晶体的相对两侧表面例如左右两侧各设置一组半导体电偶层(pn电偶粒子层)11以及与半导体电偶层(pn电偶粒子层)固定连接的热面12。各半导体电偶层(pn电偶粒子层)11设置有一对电极(未图示)。透明晶体的另外两对表面例如前后表面(或上下表面)可用作透光区域102,供脉冲光透射用于脱毛或其他功效的美容处理。具体例子中,两个半导体制冷片的热面12由陶瓷基材构成从而形成陶瓷基材热面。每一陶瓷基材内侧表面与对应的半导体电偶层(pn电偶粒子层)11的金属导体固定连接。半导体电偶层(pn电偶粒子层)11夹在陶瓷基材热面12和透明晶体冷面10的侧面之间。两个热面12以及透明晶体冷面10的左右两侧表面分别与对应的半导体电偶层(pn电偶粒子层)11的相对两侧面分别贴合固定。所述透明晶体冷面10的两侧表面分别覆盖对应半导体电偶层(pn电偶粒子层)11的整面从而形成整面制冷。

98.进一步参照图18(a)~18(c),本实用新型第三实施例半导体制冷片1与散热组件2连接,将半导体制冷片的热量自热面12传导至散热组件进行散热。本实施例中,散热组件2包括两根热管21以及与热管21连接的散热器23。所述热管安装于散热器23的表面或内部。热管21直接与半导体制冷片1的热面12接触或者通过导热件与热面接触。例如,各热管的一端26与半导体制冷片的热面12的形状相适配,且相互贴合接触;为便于热管的一端26与热面12之间紧密贴合接触,可根据需要将热管21的末端地行弯折,参照图中所示各种弯折设计如l形。热管21可采用毛细铜管,内部有循环流动的制冷剂。所述散热器为鳍片散热器、散热片或导热板中的一种或几种的组合。图中所示的各种散热器结构中,图18(a)所示的散热器23为一组或多组平行设置的散热片,两根热管21穿设固定于一组或多组平行的散热片中。图18(b)、图18(c)中散热器23包括导热板230以及固定于导热板230一侧表面的一组或多组平行的散热片231。各热管21的一端26弯折后与半导体制冷片的一个热面12贴合接触,形状及尺寸一致,热管21固定于导热板230的另一侧面或者穿设于一组平行的散热片231中或其表面。

99.散热片231可采用高导热性的金属薄片,或者是由石墨烯一体成型的散热片231形成一体结构的散热器23。导热板230可设置有两块,分别用于固定一根热管21。导热板230也可以是石墨烯一体成型的石墨烯导热板,可与石墨烯散热片231一体成型形成整体结构。

100.参照图19,本实用新型第四实施例的半导体制冷片1,冷面10为方形(不限于方形)透明晶体,透明晶体的一侧面例如上表面设置一组半导体电偶层(pn电偶粒子层)11以及与半导体电偶层(pn电偶粒子层)固定连接的热面12。半导体电偶层(pn电偶粒子层)11设置有一对电极(未图示)。透明晶体的另外两对表面例如前后(或左右)表面可用作透光区域102,供脉冲光透射用于脱毛或其他功效的美容处理。具体例子中,半导体制冷片的热面12为陶

瓷或其他基材热面12。陶瓷基材热面12的内表面以及透明晶体的上表面经金属化后与半导体电偶层(pn电偶粒子层)11的金属导体焊接固定,从而分别固定于半导体电偶层(pn电偶粒子层)11两端面。所述透明晶体冷面10覆盖半导体电偶层(pn电偶粒子层)11的整面从而形成整面制冷。

101.进一步参照图20(a)~20(d),本实用新型第四实施例半导体制冷片1与散热组件2连接,将半导体制冷片的热量自热面12传导至散热组件进行散热。散热组件2包括热管21以及与热管21连接的散热器23。图中所示的各种散热器结构中,图20(a)、图20(b)所示的散热器23为一组平行散热片,热管21穿设固定于平行散热片上。图20(c)、图20(d)中散热器23包括导热板230以及固定于导热板230一侧表面的一组平行的散热片231。热管21的一端26与半导体制冷片的热面12贴合接触,且可形状及尺寸一致,热管21固定于导热板230的另一侧面,或者穿设固定于一组平行的散热片231中或其表面。热管21弯折为u形或l形,以形成与热面12一致且紧密接触的区域表面。

102.参照图21,本实用新型第五实施例的半导体制冷片1,冷面10为方形(不限于方形)透明晶体,透明晶体的相对两侧表面例如上下表面各设置一组半导体电偶层(pn电偶粒子层)11以及与半导体电偶层(pn电偶粒子层)固定连接的热面12。各半导体电偶层(pn电偶粒子层)11设置有一对电极(未图示)。透明晶体的另外两对表面例如前后(或左右)表面可用作透光区域102,供脉冲光透射用于脱毛或其他功效的美容处理。具体例子中,两个半导体制冷片的热面12为陶瓷或其他基材热面,内侧表面金属化后形成金属导体或者热端电路,与对应的半导体电偶层(pn电偶粒子层)11焊接并电连接。两个半导体电偶层(pn电偶粒子层)11分别夹在一陶瓷基材热面12与透明晶体冷面10的上表面或下表面之间。两个热面12以及透明晶体冷面10的上下表面分别与对应的半导体电偶层(pn电偶粒子层)11的相对的两侧面分别贴合固定。的上下表面分别覆盖对应半导体电偶层(pn电偶粒子层)11的整面从而形成整面制冷。

103.进一步参照图22(a)~22(e),本实用新型第五实施例半导体制冷片1与散热组件2连接,将半导体制冷片的热量自热面12传导至散热组件进行散热。本实施例中,散热组件2包括两根热管21以及与热管21连接的散热器23。所述热管安装于散热器的表面或内部。热管的一端26与热面12之间紧密贴合接触,热管21可以为l形或u形或其他合适形状,以形成与热面12一致且紧密接触的区域表面。图中所示的各种散热器结构中,图22(a)、图22(b)、图22(c)所示的散热器23为一组或多组平行散热片,两根热管21穿设固定于平行散热片中。图22(d)、图22(e)中散热器23包括导热板230以及固定于导热板230一侧表面的一组或多组平行散热片231。各热管21的一端26弯折后与半导体制冷片的一个热面12贴合接触,且可形状及尺寸一致,热管21固定于导热板230的另一侧面或者穿设于一组或多组平行的散热片231中或其表面。

104.将上述第二至第五实施例(图15~22(e))的半导体制冷片1及散热组件2应用于前述实施例的美容仪(脱毛仪)1000(图1

‑

7)中,半导体制冷片1安装于美容仪(脱毛仪)的工作头部,作用透明晶体冷面用作工作面。散热组件2安装于壳体6内部。散热器23安装于风扇25的一侧,散热器23表面的散热风道与腔体28连通,由风扇25散热器23表面空间的热气抽入腔体28且自出风口66排出至外部。其他结构参照前述实施例,在此不作赘述。

105.在其他实施例中,半导体制冷片1的热面12除采用陶瓷基材之外,也可采用其他现

有可获得的材料作为热面,例如,热面12可采用透明介质覆盖环形半导体电偶层(pn电偶粒子层)11的整面。

106.在前述各实施例中,半导体制冷片1的冷面10直接采用透明介质,较佳地直接采用透明晶体作为半导体制冷面,且直接用作与皮肤接触的工作面。工作面位于脱毛仪的前端面,即位于工作头部的前端面。较佳地,透明晶体冷面(或透明介质冷面)为工作面的整面,从而形成前端整面制冷效果。整面制冷的好处在于脱毛时下一个脱毛位置可预冷,上一脱毛位置可持续冰感减轻脱毛后带来的灼热感,相当于加长了冰敷的时间。

107.在其他实施例中,相对上述各实施例主要区别是工作头部不同,采用透明晶体(或透明介质体)直接作为与皮肤接触的工作面。较佳地,透明晶体(或透明介质体)为工作面的整面,从而形成前端整面制冷效果。透明晶体(或透明介质体)由其背面贴合的制冷片1进行制冷。工作头部支架63为环形壳体,透明晶体(或透明介质体)卡紧地安装于壳体的环形边沿内。制冷片1也卡紧于工作头部支架63内,贴合于透明晶体(或透明介质体)的背面,当然也可安装于透明晶体一侧或(或透明介质体)多侧进行制冷。工作头部安装的制冷片1可以采用现有技术中适用的制冷片用于对透明晶体(或透明介质体)工作面10’进行制冷,采用前述实施例的散热组件2对制冷片1进行散热。

108.作为一些实施例,美容仪(脱毛仪)1000的工作头部安装有至少两个感应器9,用于检测透明晶体工作面是否全部或者几乎全部被皮肤覆盖以激发或关闭光源工作。其中,两个感应器9安装于透明晶体工作面10边沿的对角线或靠近对角线位置。感应器9与控制电路板5连接。

109.本实用新型的美容仪1000,其内设置有用于容置安装滤光组件50的仓道或卡槽。工作时,光源组件3产生的脉冲光经滤光组件50滤光后,传输至出光工作面,透射出的光波用于美容或治疗操作。滤光组件50位于光源组件3前端;仓道设置于密封圈压板75上或者光源支架7上,或者由二者共同限定;进一步由弹簧52弹性固定滤光组件。滤光组件50包括滤光片,例如为滤光玻璃,以及安装滤光片的边框支架,还包括线路板,线路板上设置有电阻。滤光线路板及电阻可设置于边框支架的开槽(未图示)中。

110.本实施例中,美容仪1000可配置多个滤光组件50供选择使用。滤光组件50可拆卸更换地组装于美容仪内或者可插拔地插入仓道/卡槽内,不同滤光组件50滤光波段可设置为不同,以获得不同波段的出射光,对应获得不同的美容功效。

111.在一些实施例中,滤光片的出射光(经滤光片滤光后的光波)波长可以是:510nm

‑

1200nm、530nm

‑

1200nm、560nm

‑

1200nm、590nm

‑

1200nm、610nm

‑

1200nm、640nm

‑

1200nm、645

‑

750nm。

112.具有脱毛功能的美容仪1000使用的滤光组件50,滤光片的光波波长较佳地在610nm以上,例如使用610

‑

1200nm范围的滤光组件,使波长大于610nm的光光波透射出工作面。在其他实施例中,可使用至少一个滤光组件50的光波为645

‑

750nm,即为双波段滤光,滤去645nm以下以及750nm以上的光波,出射光的波长为645

‑

750nm。

113.滤光片的波长与美容仪的美容功效的例子包括但不限于:

114.430

‑

1200nm的滤光片,可用于治疗炎性痤疮;

115.480

‑

1200nm的滤光片,可用于治疗痤疮和血管性病变;

116.530

‑

1200nm的滤光片,可用于治疗血管性(表浅细小血管)和色素性病变;

117.560

‑

1200nm的滤光片,可用于去皱,治疗色素性和血管性病变(深粗的血管);

118.640

‑

1200nm的滤光片,可用于脱毛、嫩肤、深部去红;

119.690

‑

1200nm的滤光片,可用于脱毛、深部去红等。

120.不同滤光组件50可设置不同波长的滤光片,且设置不同阻值的电阻,从而通过检测该滤光组件中的电阻的阻值或检测电阻两端的电压或检测流经电阻内的电流来识别对应的滤光组件。所述电阻的阻值/两端电压/电流与滤光片的波长对应关系已预设。

121.电阻设置于线路板上,通过电极组件51与美容仪内部的控制电路板5、5'电连接。电极组件51包括一组对电极511和512,分别与滤光线路板上的电阻的两端对应电连接,以用于检测电阻两端的电压,可根据预设值来辨别电阻以及对应的滤光片,获知所用滤光片的波长。电极组件51的一对电极511和512由绝缘本体固定,每一电极的两端,其中一端用于电连接滤光组件线路板501上的电阻502的一端,另一端用于电连接美容仪内的控制电路板。电极组件51安装于密封圈压板75或者光源支架7上固定,例如在密封圈压板75上开设槽,用于卡入绝缘本体,且在密封圈压板75上设仓道或插槽,或者由密封圈压板75与光源组件的出光面之间限定仓道或插槽,以在光传输通道的截面上安装滤光组件50。绝缘本体上还设置有一弹性针,用于弹性卡紧滤光组件50。

122.具体地,本实用新型的美容仪识别其使用的滤光片(滤光玻璃)的原理为:

123.不同滤光组件50中,其线路板上设置的电阻具有不同阻值,当滤光组件50插入至美容仪的工作头部内时,美容仪内部的电极组件50的电极511和512各一端分别接通线路板上电阻的一端,使美容仪内的控制电路板5、5'通过该电路检测到此电阻阻值或电压值或电流值,查询该阻值或电压值或电流值对应的滤光片波长从而达到识别不同的滤光组件50。

124.本实用新型的美容仪,美容仪主机可配置多个滤光组件50,根据用途选择对应波段的滤光组件。通过美容仪主机上的仓道口插入滤光组件50,美容仪接入电源后,控制控制电路板启动电源单元4激发光源组件3产生脉冲光,经滤光组件50中的滤光片滤光后由工作面射出,对皮肤进行美容操作。需要不同美容功能时,由壳体上的仓道口弹出原滤光组件50,更换不同的滤光组件50。本实用新型的美容仪也可采用在脱毛仪中加装滤光组件50,使脱毛仪具有脱毛以外的其他美容或治疗功能,例如嫩肤、美白、去红、去皱、治疗皮肤性疾病等。

125.参照图23

‑

27,在其他实施例中,半导体制冷片自带散热结构形成整体结构的制冷结构100,包括半导体制冷片1,热管21以及散热器23,热管21连接于半导体制冷片1以及散热器23,形成半导体制冷片自带散热器的一种整体结构。在其他实施例中,也可是直接将散热器23与半导体制冷片1结合形成制冷结构的整体结构。

126.半导体制冷片1包括pn电偶粒子层11以及冷面10和热面12。冷面10和热面12分别设置于pn电偶粒子层的冷端和热端,pn电偶粒子层设置有正负电极(参照图4)。

127.pn电偶粒子层11包括p型/n型半导体粒子(参照图23(b)及26

‑

27)。在一些实施例中,p型/n型半导体粒子可以直接以颗粒状,按预定的电路排布,直接焊接于半导体制冷片的冷面10和热面12上,形成半导体制冷片的冷面10和热面12之间的夹层结构。在组装时,可以先将p型/n型半导体粒子的一端焊接于冷面10或热面12之一,例如先将p型/n型半导体粒子焊接于热面,从而将p型/n型半导体粒子焊接固定,之后再将冷面10焊接于p型/n型半导体粒子的另一端,从而形成半导体制冷片结构,参照图23(a)、图26以及图25(e)。在其他实

施例中,p型/n型半导体粒子可以固定成预定形状的整体结构,并在两端形成对应的电路或电连接点,如图23所示,pn电偶粒子层11制成预定形状,如环形,两端面对应形成有电路或电连接和焊接点(未图示),分别与冷面10及热面12上的金属导体或电路之间焊接且电连接。pn电偶粒子层11的设置可采用现有技术中半导体制冷片的半导体电偶层(pn电偶粒子层)的设置。

128.pn电偶粒子层的热端使用导热板形成半导体制冷片的热面12。为便于描述,本说明书以及附图中,半导体热面以及导热板均以标号12表示。导热板12与p型/n型半导体粒子直接接触,由导热板12直接将热端的热量吸收并传导。导热板12内部容纳有制冷剂。导热板12上形成有电路122作为热端电路;热端电路122与p型/n型半导体粒子连接而连通半导体制冷片的内部电路,由正负电极连接外部电源。

129.再次参照图23(b)、25(e)和图26

‑

27,pn电偶粒子层11的p型/n型半导体粒子的一端焊接于热端电路122且由热端电路122串联。图中所示,半导体制冷片的导热板的粒子分布图,其中条形方框为导热板上形成的电路,例如导热板为铜板,经蚀刻后获得电路,用于焊接p/n型半导体粒子。导热板12的表面形成有金属导电点,对应焊接并串联p型/n型半导体粒子。焊接时,p型半导体粒子与n型半导体粒子可分两次焊接,装入p型半导体粒子时,n型半导体粒子位置用工装治具遮挡。

130.pn电偶粒子层中p型/n型半导体粒子的另一端焊接于半导体制冷片的冷面10。参照图23(b)、图26以及图25(e),冷面上设置冷端电路110,与p型/n型半导体粒子的另一端电连接。冷端电路110可以是根据预定电路分布图由锡膏形成导电焊点或者根据电路分布图印刷锡膏用于焊接p型/n型半导体粒子的另一端。

131.冷面10组装于焊接p/n型半导体粒子的热面12上后,p/n型半导体粒子或pn电偶粒子层11两端电路连通形成半导体制冷片的内部电路,通过正负极113与外部电源连接。

132.在一些实施例中,导热板12为金属板,例如为铜板或铝板。导热板12内部形成有空间,用于容纳制冷剂。制冷剂常采用冷却液。金属导热板表面设置有绝缘层123以及热端电路122。绝缘层123为覆盖于金属导热板表面的电气绝缘膜,金属导热板表面通过蚀刻形成热端电路。较佳地,导热板为一种vc(vapor chambers)导热板,具体包括导热底板120和导热盖板121,导热底板120及导热盖板121相互扣合,内部形成空间。导热底板120的表面设置电路122,与pn电偶粒子层11电连接。导热盖板121上设置孔位124,孔位124与热管的内径或外径相匹配,热管的一端插入孔位124内固定,与导热板内部的空间连通。

133.导热板内部可进一步放置有铜粉,以增加导热和吸热面积;铜粉可熔接于空间内壁,或者直接将铜粉放置于导热板内部的空间内。导热板内部可进一步设置内圈封胶125,用于密封导热底板120与导热盖板121之间的衔接缝隙。较佳地,导热底板120及导热盖板121在连接处通过焊接或熔接或铆接从而形成一体结构或整体结构。

134.导热板12的形状根据制冷片整体形状及其应用来设计,可以是整体板盒结构或其他形状。图中所示实施例中,导热板12整体为环形,由环形导热底板120与环形导热盖板121扣合而成。导热底板内侧形成凹槽结构,与盖板121扣合后,凹槽对应形成内部空间,凹槽还可设置有凸台支撑结构,可与盖板对应面上设置的卡槽配合定位。环形结构中心可限定用于穿透脉冲光的透光区域,以便于将制冷结构用作美容仪(如脱毛仪)。环形导热板12形成环形热面,pn电偶粒子层11/p/n型半导体粒子也为环形布置,冷面可采用环形材料或者采

用整块透明晶体与pn电偶粒子层11/p/n型半导体粒子以及环形导热板12焊接装配。

135.实用新型的vc(vapor chambers)导热板可采用铜/铝质等金属导热材料,例如采用铜板与制冷片导电层粒子接触的表面形成(例如喷涂)一层绝缘材料,并通过蚀刻或印刷等方式形成相应的电路用于p/n半导体粒子电连接以便电荷运动使其达到发热/制冷的效果。导热板的内部加工成立体空间,导热底板120与导热盖板121扣合后内部形成用于容纳铜粉与制冷剂的密闭空间,且与热管21内部的空间连通。导热底板120与导热盖板121及热管21高温熔接后,通过热管21上或导热板12上预留的真空嘴抽真空,最后烧结形成连通的密闭空间。采用导热板12直接作为制冷片的热端,同时与热管贯通或者直接连接散热器,作为热管或散热器的一部分,将制冷片与散热器结合为一体,结构更简单。

136.实用新型的制冷结构100可采用若干条热管21;热管21与导热板12连接以共同散热;热管21内部容纳有制冷剂;热管内部与导热板内部连通形成连通的密闭空间;制冷剂在密闭空间内流通。一般地,热管为金属管,例如为铜管或铝管。图中所示实施例中,采用一根或两根直管作为热管12,一端连接导热板21,另一端连接散热器23,热管12两端可分别与导热板21及散热器12之间焊接或熔接固定,形成整体不可分开的结构。

137.导热板12和/或热管21上设置有可烧结闭合或熔合的真空嘴,可闭合的真空嘴与导热板内部和/或热管内部连通,用于抽真空。

138.热管21内容纳有铜粉,以增加导热和吸热面积;铜粉熔接于管内壁,或者直接将铜粉颗粒放置热管内并配置铜网。热管21与导热板12之间可通过焊接或熔接或铆接形成整体结构。具体地,热管21的一端与导热板上设置的孔位124之间焊接或熔接或铆接固定。

139.散热器23与导热板12连接或者通过热管21与导热板12连接形成整体结构,用于给导热板散热。

140.散热器23可以是鳍片式散热器,包括若干散热片231。作为一些实施例,散热器为金属材质的鳍片式散热器,可由一组或多组金属散热片231如铜板组装而成。一组或多组散热片231之间可以通过连接结构连接固定。例如,在各片散热片上设置有卡扣以及卡孔,通过卡扣与卡孔之间形成卡紧配合,再进一步由导热片或者热管21将各散热片进一步固定。

141.图中所示实施例中,散热器23包括一组或多组平行排列的散热片231;热管21穿设于一组或多组平行排列的散热片设置的通道230内且紧密接触地配合,热管21与通道230之间可进一步由焊锡焊接,以增大接触面积,加快传热。在其他实施例中,热管21还可与一组或多组平行的散热片上结合的导热片(导热件)之间固定连接且紧密接触地配合。

142.在另一些实施例中,散热器23为石墨烯散热器,是由若干石墨烯散热片231通过石墨烯一体成型而形成的整体结构。石墨烯散热器23包括一组或多组石墨烯散热片231一体成型形成的整体不可分结构,制造工艺可直接通过注塑工艺或模压工艺成型。石墨烯散热器23可以是一体成型的独立的散热器,即包括一组或多组石墨烯散热片231一体成型地形成整体不可分结构。石墨烯散热器23还可与其他散热件结合使用,例如与热管21或导热件。热管21可以是安装于石墨烯散热器23表面或内部且紧密接触地配合以快速导热。导热件可以是安装于石墨烯散热器23上,例如,一组或多组平行的石墨烯散热片231一体成型形成的石墨烯散热器23位于或安装于导热件一侧;也可以是石墨烯散热器23与其他导热板一体成形为不可分割的整体结构,即一组或多组平行的石墨烯散热片231与导热板一体成型。石墨烯散热器组合可以灵活多变,如:铜板 铜管 一组或多组石墨烯散热片231;或者,铜管(压

扁接触热端) 石墨烯散热片231;或者,铜板 石墨烯散热片231;或者,仅为一体式石墨烯散热片231。例如,给半导体制冷片或脱毛工作面制冷的散热器,可采用铜板 铜管 石墨烯散热片231。

143.石墨烯散热器23还可与美容仪(如脱毛仪)的其他结构件一体成型或结合在一起,表成整体结构,例如,石墨烯散热器23与美容仪(如脱毛仪)内部的结构件如支架、导热罩、风扇壳体等一体成型,还可与美容仪(如脱毛仪)壳体内侧一体成型。

144.石墨烯散热片通过直接通过注塑工艺或模压工艺成型一体成型,与其他结构件一体成型或结合时,可在注塑工艺或模压工艺时,将其他结构件置于模具内,在石墨烯散热片注塑或模压时一次成型,将其他结构件与石墨烯散热片固定成一体。石墨烯散热器中,一组或多组散热片之间通过一体地型形成整体不可分结构,无需设置装置连接的卡扣结构,也无需设置装置对位结构,工艺及结构简单。

145.一体成型的石墨烯散热器23可以是任意适合于美容仪壳体内部空间的形状,石墨烯散热器23为平行排列的石墨烯散热片,石墨烯散热器内部可一体成型地形成用于安装热管21的通道232,热管21穿入通道232内紧密接触。

146.石墨烯散热器23的外形则不受美容仪内部空间的影响,可灵活的根据美容仪内部空间尺寸及弧度等设计能贴合于美容仪(如脱毛仪)内部零件形状,更好的利用了产品内部空间,提高空间的利用率,同时也加大的散热的面积,更使得热源能更快更高效均匀的导出并散发掉。石墨烯散热器密度相较于传统散热器而言更小,更轻,大大减轻了美容仪(如脱毛仪)的重量。石墨烯散热器的制造采用注塑工艺或模压工艺可一次性成型,尺寸精度高,零件一致性高,产品变形量小,石墨烯散热片可根据要求做成波浪形或导形,每片石墨烯散热片间距相同,能有效的保证产品散热的导热的一致性,从而有效地提高美容仪成品的品质一致性。石墨烯散热器的制备工艺简单,产能高,不良率低,组装于美容仪(如脱毛仪)成品效率相对提高,改善生产产能,有效地降低了美容仪(如脱毛仪)成本。

147.在其他实施例中,石墨烯散热器23可以与其它零件有效结合,例如二合一三合一多合一地设计在一体,将热量更快又均匀地导热散热。例如,石墨烯散热器可以与内部安装支架如支架7尾部合二为一设计,与支架一体成型,或者与密封件8的一侧一体成型;或者,是与风扇的外部壳体二合一设计等,与风扇的外部壳体一体成型的形成整体结构,以便于将热量更快又均匀地导热散热。石墨烯散热器23还与壳体或支架一体成型形成整体结构,使美容仪(如脱毛仪)安装更方便,效率更高。

148.在其他实施例中,半导体制冷片的冷面可以采用现有技术中适用的冷面材料制成,例如陶瓷。根据使用需要,冷面需要形成透光区域时,采用不透明材质的冷面时,需要设置预留空心区域,例如环心的中心通孔,用于透射光线。

149.在一些实施例中,pn电偶粒子层的冷端使用透明晶体,从而形成半导体制冷片的透明晶体冷面,可透射脉冲光。

150.如上所述以及图25(e)及图26

‑

27的所示,通过金属化或蚀刻、电镀、印刷、涂覆等现有技术的方法,在透明晶体冷面10上形成冷端电路110或金属导体,与pn电偶粒子层11电连接且相互焊接;pn电偶粒子层11排列为环形;导热板12为环形。环形中间区域形成半导体制冷片的透光区域。

151.环形的pn电偶粒子层焊接于环形导热板12,进一步焊接在透明晶体冷面的边沿环

形带101;环形中间区域形成透光区域102,供电源组件3产生的脉冲光透过后进行脱毛处理或其他美容。

152.本实施例的半导体制冷片1包括冷面10、pn电偶粒子层11以及导热板热面12。pn电偶粒子层11位于冷面10和热面12之间。其中,半导体制冷片的冷面10由透明晶体构成,从而形成透明晶体冷面;透明晶体冷面10内侧表面与pn电偶粒子层11的金属导体固定连接。半导体制冷片的热面12由vc导热板构成,其内侧表面与pn电偶粒子层11的金属导体固定连接。vc导热板热面12和透明晶体冷面10将pn电偶粒子层11夹设在内部从而形成半导体制冷片1。pn电偶粒子层11的端部连接有正负电极113。透明晶体是具有高透光性、高导热系数、高耐热性的透明材质,例如天然晶石或宝石。

153.pn电偶粒子层11即半导体电偶层,与透明晶体冷面10及vc导热板热面12之间的固定连接。作为一些实施例,可以通过现有技术中适用的方式实现。例如,先将透明晶体冷面10及vc导热板热面12的内侧表面进行金属化分别形成冷端电路110以及热端电路122或金属导体,再与p/n型半导体粒子的两端之间焊接固定。又或者,pn电偶粒子层11与透明晶体冷面10及vc导热板热面12之间由导热胶粘结从而形成粘结固定。

154.本实施例中,pn电偶粒子层11为环形,其环形区域用于布置电子元件,内部空心区域供光线穿透。pn电偶粒子层11是由金属导体/冷端、热端电路将p/n型半导体粒子两端串联形成电路,利用半导体材料的peltier效应,当直流电通过n、p两种不同半导体材料串联成的电偶时,两端之间就会产生热量转移,热量就会从一端转移到另一端,从而产生温差形成冷热端。冷端采用透明晶体形成半导体制冷片的冷面,热端仍采用vc导热板形成半导体制冷片的热面12。

155.vc导热板热面12的形状及尺寸与pn电偶粒子层11相适配,例如也为环形,环形区域内部空心区域供光线穿透。

156.作为一种实施例,透明晶体冷面10覆盖pn电偶粒子层11和vc导热板12的整面,从而形成整面制冷。透明晶体冷面10为一整片或整块晶体,表面连续。较佳地,透明晶体冷面的厚度不少于1mm,以提高半导体制冷片1的强度,降低装配的损伤风险,延长使用寿命。本实施例的透明晶体材料具有高透光性以及高导热系数,以便于脉冲光穿透透明晶体进行脱毛操作,高导热系数有利于提高制冷效率及效果。

157.透明晶体冷面10的中间区域为透光区域,环形区域与所述pn电偶粒子层11相适配地贴合。相应地,透明晶体冷面的透光区域封盖于pn电偶粒子层11/ vc导热板12的内部空心区域上,从而将空心区域盖合,且可供光线穿透。透明晶体冷面10的整面制冷区域包括透光区域以及透光区域外围的环形区域。晶体表面整面制冷,提高了制冷面积,体验感更好。

158.再次参照图25(a)

‑

25(e),自带散热器的制冷片的组装原理如下:

159.参照图25(a),单支热管21如铜/铝管插入至制冷片导热盖板121上设置的对应孔位124内,待下一步加工工序;铜/铝管加罐铜粉后与导热板21组装;

160.参照图25(b),将导热板内加工成凹凸不平的立体空间后,再将铜粉或铜网置于该空间内,与上一工序的导热板盖板121 导管21组进行高温熔接,向内部空间罐液后,从热管的尾端或其他位置设置的真空嘴内抽真空后使之成为一个带密闭空间的整体;

161.参照图25(c),将带齿形的散热片231单片扣合连接成散热器23整体后,与热管尾端位置焊接成一整体,或者采用石墨烯散热器;散热器23在具体应用时与风扇配合;

162.参照图25(d),将导热板12与散热器装配好后,再将p型/n型半导体粒子按预定的设计电路分布并可通过高温例如150

‑

300℃将p型/n型半导体粒子焊接于制冷片的导热板12上;

163.参照图25(e),将p型/n型半导体粒子焊接于制冷片的导热板12上后,再与透明晶体热面10焊接固定连接,并可将内外周边封胶进一步形成制冷片外围封胶104(图23(a))主要密封固定pn电偶粒子层11的四周,从而完成制冷结构的组装。

164.自带散热器的制冷片中,制冷片1省去陶瓷板热端及其与热管连接的中间导热件,p型/n型半导体粒子直接焊接于导热板12上,制冷片1的热端产生的热量直接由导热板12传导给内部的制冷剂。热量经导热板12

‑‑

散热片231

‑‑

风扇25,热量无须经陶瓷板、导热硅脂,减少了中间环节,且不受产品外形的影响,整面有效传导热量,使热量传导更快更直接的散掉。

165.在一些实施例中,采用透明晶体作为半导体制冷片的冷面,直接作为美容仪的工作面,半导体制冷片中省去了导热硅脂及导冷件层,可以直接与皮肤表面接触,通过透明晶体直接作用于皮肤,提高了制冷效率,加快了导冷速度。

166.本实施例中的vc(vapor chambers)导热板可采用铜/铝质等金属导热材料,铜板与制冷片导电层粒子接触的表面形成(例如喷涂)一层绝缘材料,并蚀刻或印刷等方式形成相应的电路用于电连接p型/n型半导体粒子使电荷运动而达到发热/制冷的效果。导热底板的另一面则需加工成立体空间,与导热盖板扣合后内部形成用于容纳铜粉与制冷剂的密闭空间,且与热管内部的空间连通。导热底板120与导热盖板121及热管21高温熔接后通过热管上或导热板上预留的真空嘴抽真空,最后烧结形成一连通的密闭空间。实用新型中,采用导热板直接作为制冷片的热端,同时作为与热管贯通或者直接连接散热器,作为热管或散热器的一部分,将制冷片与散热器结合为一体,结构更简单。

167.制冷片散热板与p/n半导体粒子层直接接触,直接作为热端,散热效率快,面积大,损耗小,省去中间环节,加快了热传导的速度。

168.制冷片省去陶瓷板热端及其与热管连接的中间导热件,p型/n型半导体粒子直接焊接于导热板上,制冷片的热端产生的热量直接由导热板传导给内部的制冷剂。热量经导热板

‑‑

散热片

‑‑

风扇,热量无须经陶瓷板、导热硅脂,减少了中间环节,且不受产品外形的影响整面有效传导热量,使热量传导更快更直接的散掉。

169.在其他实施例中,采用透明晶体冷面,省去了导热硅脂及导冷件层,而直接与皮肤表面接触,通过透明晶体直接作用于皮肤,提高了制冷效率,加快了导冷速度。

170.在本实用新型的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是明示或暗示所指装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

171.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,均应属于本实用新型的范围;本实用新型的保护范围由所附权利要求及其等同范围限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。