一种用于水处理的高稳定性sno2‑

sb电极的制备方法

技术领域

1.本发明涉及钛基锡锑电极的技术领域,具体是一种用于水处理的高稳定性sno2‑

sb电极的制备方法。

背景技术:

2.人类社会高速发展的同时也伴随了一系列新兴难降解污染物污染,对人类健康、生态系统提出了巨大挑战,现有技术中多使用以

·

oh为基础的高级氧化法来处理难降解污染物,其中电化学氧化法在不用添加其他化学药剂的条件下,比一般的化学氧化法的氧化能力更强,具有独特的优越性;电催化氧化主要通过阳极来实现对污染物的氧化,因此研究热点聚焦于开发新型高效高稳定性的电催化阳极。

3.sno2‑

sb电极的析氧电位高,sno2成本较低,非常适合氧化降解水中污染物;但是现有技术制备的sno2‑

sb阳极其氧化能力不高且使用寿命短;目前的研究重点是改进电极材料,如对催化层、中间层的改进;或是对基底材料进行修饰。但是催化层的制备方法同样对电极的使用寿命有着巨大影响,制备催化层的方法有电沉积法、水热法、溶胶

‑

凝胶法等,其中溶胶

‑

凝胶法是制备锡锑电极最为常见的方法;该方法不仅适用于各种不同形状的基底材料,且工艺简单、化学计量比易于调控;稀土元素由于特殊的电子结构和物理化学性能常被用于制备催化剂。在水处理方面,稀土元素的掺杂会对电极性能产生多方面的影响。例如导电性、寿命等溶胶本身质量的好坏就在很大程度上决定了所制备电极的使用寿命长短以及氧化效率。

4.现有技术中溶胶的陈化所需静置时间太长,在实际生产应用过程中受到很大限制。

技术实现要素:

5.本发明的目的在于提供一种用于水处理的高稳定性sno2

‑

sb电极的制备方法,该方法涉及原理简单,所需设备少,效率高,制得的催化层晶粒细密均匀且催化层表面无裂缝,使用寿命长。

6.为了解决上述技术问题,本发明提供如下技术方案:

7.一种用于水处理的高稳定性sno2‑

sb电极的制备方法,使用稀土元素

‑

铈配置溶胶

‑

凝胶,进行陈化后制备电极,经过涂覆、烧结、退火后,在钛基底上形成锡锑铈催化层,制备方法包括以下步骤:

8.s1:钛基体预处理:将打磨好的钛片用去离子水漂洗并烘干,然后放入naoh溶液中碱洗0.5

‑

1h,碱洗温度为90

‑

100℃,再用去离子水清洗;然后放入草酸溶液中酸洗0.5

‑

1h,酸洗温度为95

‑

100℃,然后用去离子水超声清洗,烘干;

9.s2:制备前驱体:将氯化锡和氯化锑混合,溶于蒸馏水中,通入氨水,记为a;再将硝酸铈溶于去离子水中,记为溶液b;

10.s3:制备溶胶:将a过滤、洗涤后,与溶液b混合,在78

‑

82℃加入草酸回溶,再加入正

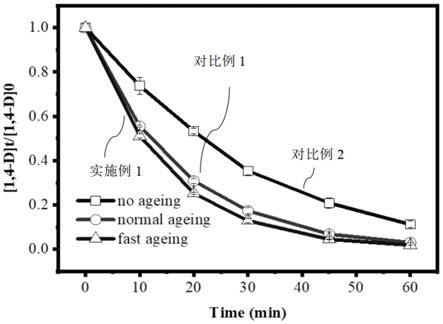

丁醇制的溶胶,然后放入装有硅胶干燥剂的传导式干燥器中在58

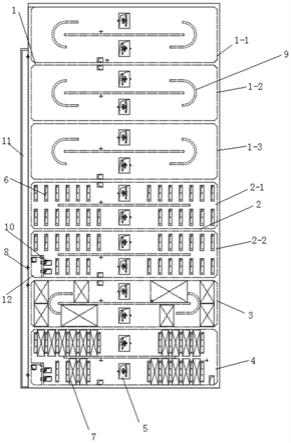

‑

62℃下进行干燥陈化60h;

11.s4:将步骤s1中的钛片放入步骤s3的溶胶中浸泡10

‑

20min,取出后静置至钛片表面的富余溶胶滴落;然后放入120

‑

140℃烘箱中烘干20

‑

30min,取出后再次重复该步骤(浸泡 静置 烘干)一次;第二次烘干后,在500

‑

550℃烧结30min,取出冷却后刷洗干净;

12.s5:重复步骤s3、s4数次,最后一次烧结时间为2h,退火自然冷却至20

‑

25℃,得到所需电极。

13.进一步的,氯化锡、氯化锑、硝酸铈的摩尔比为9:0.8:0.2。

14.本发明就是使用干燥陈化后的溶胶

‑

凝胶制备ce掺杂sno2‑

sb电极,通过限定氯化锡、氯化锑、硝酸铈的摩尔比,加上陈化,使溶液中的组分得到充分的反应,在陈化过程中去除沉淀中的杂质,让沉淀晶体继续生长,并使其粒径分布比较均匀。

15.本发明将正丁醇作为有机溶剂、草酸作为胶溶剂,首先制成含有sn、sb、ce的前驱体溶液,在一定条件下通过水解与缩聚反应制得溶胶;溶胶中含有大量的水,凝胶化的过程中,体系会失去流动性,形成一种网状的结构。

16.陈化后的溶胶

‑

凝胶具有以下优点:1.溶胶中的水分大大减少,粒子聚集度增加,粘稠度增大;2.与电极之间的结合力增强,催化层与钛基体之间的结合更加紧密;3.陈化后的溶胶在烧结过程中生成的晶粒更加细密均匀,催化层厚度更厚。

17.现有技术中溶胶陈化方法通常为密封静置一个月或更长时间,时间成本过于昂贵。

18.草酸和正丁醇发生酯化反应,会脱去水,但反应持续时间较长,无法短时间内将水分子完全脱除干净,常用陈化方法(静置)所需的时间成本太昂贵,不适合应用于实际生产应用中;

19.本发明提出的加速陈化方法——将溶胶放入装有硅胶干燥剂的传导式干燥器中在58

‑

62℃下进行干燥陈化60h;具体干燥方法为:利用热源通过金属间壁向溶胶传递热量,生成的蒸汽在单独设置的低温冷凝器表面冷凝除去;水分子去除完全后,前驱体中的金属离子会络合在一起,形成网状骨架结构,有利于烧结过程中在钛基体表面生成致密均匀的催化层。

20.进一步的,步骤s1中所用钛片为多孔钛片。

21.进一步的,多孔钛片的制备包括以下步骤:

22.(1)将钛粉、n

‑

甲基吡咯烷酮搅拌均匀,加入聚乙烯吡咯烷酮、分散剂搅拌5

‑

6h,得到铸膜液;铸膜液在钛网上刮膜成型后,放入去离子水中浸泡10

‑

12h,取出后晾干压平,得到钛片生坯;

23.(2)将钛片生坯置于高温炉中,通入氩气,升温至990

‑

1010℃保温2.5

‑

3.5h,自然冷却后取出,得到钛片;

24.(3)通过阳极氧化法在钛片表面制备二氧化钛纳米管阵列,然后通过热处理退火得到多孔钛片。

25.现有工艺制备的sno2‑

sb电极的氧化能力不高且使用寿命短,本发明选用多孔钛片作为钛基底,改善电极的机械性能及导电性,提高电极的使用寿命。

26.用220

‑

240μm的编织钛网与钛粉采用非溶剂置相分离与高温烧结相结合,并通过

阳极氧化,来制备三维多孔钛片作为钛基底,来达到增韧电极的作用,并为后期稀土离子的引入提供支撑体;

27.进一步的,钛粉在铸膜液中占比为57

‑

58%。

28.进一步的,n

‑

甲基吡咯烷酮、聚乙烯吡咯烷酮、分散剂的质量比为9:1:50。

29.在用铸膜液进行刮膜时,表面的裂纹与刮膜厚度有关,刮膜厚度越小,表面裂纹越小;覆盖厚度越大,烧结后钛网和铸膜液结合性越差,因此要限定在钛网上的刮膜厚度来提高烧结后的结构完整性,烧结后的结构完整性也与钛网的选择有关,钛网在200nm以下,烧结时易发生断裂,钛网上要负载铸膜液,过厚不利于烧结;

30.进一步的,钛网为220

‑

240μm编织钛网,刮膜厚度为220

‑

240nm。

31.通过阳极氧化在钛片表面生成二氧化钛纳米管阵列,提高比表面积,增加韧性,为了在表面生长出单层分布均匀、排列整齐的三维纳米管阵列,要限定阳极氧化电压与时间,氧化时间短,无法生成完整的纳米管阵列,氧化时间过长,电极液对纳米管的刻蚀程度超出了纳米管生长的速度,部分纳米管开始溶解,三维结构塌陷,机械性能下降;

32.进一步的,阳极氧化电压为38

‑

42v,阳极氧化时间为8h。

33.进一步的,退火温度为490

‑

520℃。

34.进一步的,以重量份数计,所述分散剂的组成为聚丙烯腈1

‑

2份、硅烷偶联剂1

‑

2份、氧化石墨烯3

‑

4份、微晶石蜡2

‑

3份、壳聚糖2

‑

3份。

35.在分散剂中引入氧化石墨烯和壳聚糖,可提高电极的抗菌性和机械性能,使电极结构更加紧密,提高电极的使用寿命。

36.本发明的有益效果:

37.现有工艺制备的sno2‑

sb电极的氧化能力不高且使用寿命短,本发明通过调整工艺及原料,提高电极的韧性和机械性能,从而提高电极的容量及使用寿命,从而促使电极的大规模应用;

38.本发明以钛片为基底,使用稀土元素

‑

铈配置溶胶

‑

凝胶,进行陈化后制备电极,经过涂覆、烧结、退火后,在钛基底上形成锡锑铈催化层;在陈化过程中将溶胶放入装有硅胶干燥剂的传导式干燥器中进行干燥进行加速陈化,解决了现有技术中凝胶陈化时间长,不利于实际产生的缺陷;

39.进一步的,本发明使用的钛片为多孔钛片,以n

‑

甲基吡咯烷酮为溶剂,将钛粉、聚乙烯吡咯烷酮、分散剂配置成铸膜液在编织钛网上刮膜成型后高温烧结,通过控制阳极氧化的电压和时间后退火,在钛片表面形成分布均匀的二氧化钛纳米管阵列,提高比表面积的同时为稀土离子铈的引入提供多孔支撑体,提高电极的韧性及机械性能;通过限定分散剂的配比组成,提高钛粉、钛网的结合性,使结构更加紧密完整。

附图说明

40.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

41.图1是实施例1、对比例1、对比例2制得电极对二恶烷的降解速率图;

42.图2是实施例1、对比例1、对比例2制得的电极在进行加速寿命测试时所用的时间图。

具体实施方式

43.下面将结合本发明的实施例,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

44.需要说明,若本发明实施例及附图中有涉及方向性指示诸如上、下、左、右、前、后

……

,则该方向性指示仅用于解释在某一特定姿态如各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

45.以下结合具体实施例对本发明的技术方案做进一步详细说明,应当理解,以下实施例仅仅用以解释本发明,并不用于限定本发明。

46.实施例1

47.s1:钛基体预处理:将打磨好的钛片用去离子水漂洗并烘干,然后放入10wt%的naoh溶液中碱洗1h,碱洗温度为90℃,再用去离子水清洗干净,去除钛片表面的油污;再将碱洗后的钛片放入10wt%的草酸溶液中酸洗1h,酸洗温度为100℃,然后将钛片用去离子水超声清洗,将钛片表面的酸碱残留物彻底清洗,最后将清洗好的钛片在烘箱中烘干;

48.s2:制备前驱体:将氯化锡和氯化锑按摩尔比为9:0.8混合,溶于蒸馏水中,通入25%wt的氨水使之生成沉淀,记为a;再将0.2mol硝酸铈溶于去离子水中,记为溶液b;

49.s3:制备溶胶:将a沉淀过滤、洗涤后,与溶液b混合,然后在80℃温度下用草酸当作胶溶剂回溶,最后加入正丁醇制得澄清的溶胶,然后将溶胶放入装有硅胶干燥剂的传导式干燥器中在60℃下进行干燥陈化60h;具体方法为:利用热源通过金属间壁向溶胶传递热量,生成的蒸汽在单独设置的低温冷凝器表面冷凝除去;

50.s4:将处理好后的钛片放入按上述方法制得的溶胶中浸泡20min,取出后放在架子上静置,待钛片表面的富余溶胶滴落,使钛片表面的溶胶膜层厚度均匀;然后将钛片放入140℃烘箱中烘干30min,取出后再次重复该步骤(浸泡 静置 烘干)一次;第二次烘干后,将钛片放入550℃马弗炉中烧结30min,取出冷却后刷洗干净;

51.s5:重复步骤s3、s4六次,最后一次烧结时间为2h,退火自然冷却至22℃,得到所需电极。

52.实施例2

53.s1:钛基体预处理:将打磨好的钛片用去离子水漂洗并烘干,然后放入10wt%的naoh溶液中碱洗0.5h,碱洗温度为100℃,再用去离子水清洗;然后放入10wt%的草酸溶液中酸洗0.5h,酸洗温度为100℃,然后用去离子水超声清洗,烘干;

54.s2:制备前驱体:将氯化锡和氯化锑按摩尔比为9:0.8混合,溶于蒸馏水中,通入25%wt的氨水使之生成沉淀,记为a;再将0.2mol硝酸铈溶于去离子水中,记为溶液b;

55.s3:制备溶胶:将a过滤、洗涤后,与溶液b混合,78℃加入草酸回溶,再加入正丁醇制的溶胶,然后将溶胶放入装有硅胶干燥剂的传导式干燥器中在58℃下进行干燥陈化60h;

56.s4:将步骤s1中的钛片放入步骤s3的溶胶中浸泡10min,取出后静置至钛片表面的

富余溶胶滴落;然后放入120℃烘箱中烘干20min,取出后再次重复该步骤(浸泡 静置 烘干)一次;第二次烘干后,在500℃烧结30min,取出冷却后刷洗干净;

57.s5:重复步骤s3、s4六次,最后一次烧结时间为2h,退火自然冷却至20℃,得到所需电极。

58.实施例3

59.s1:钛基体预处理:将打磨好的钛片用去离子水漂洗并烘干,然后放入10wt%的naoh溶液中碱洗0.8h,碱洗温度为95℃,再用去离子水清洗;然后放入10wt%的草酸溶液中酸洗0.8h,酸洗温度为95℃,然后用去离子水超声清洗,烘干;

60.s2:制备前驱体:将氯化锡和氯化锑按摩尔比为9:0.8混合,溶于蒸馏水中,通入25%wt的氨水使之生成沉淀,记为a;再将0.2mol硝酸铈溶于去离子水中,记为溶液b;

61.s3:制备溶胶:将a过滤、洗涤后,与溶液b混合,82℃加入草酸回溶,再加入正丁醇制的溶胶,然后将溶胶放入装有硅胶干燥剂的传导式干燥器中在62℃下进行干燥陈化60h;

62.s4:将步骤s1中的钛片放入步骤s3的溶胶中浸泡15min,取出后静置至钛片表面的富余溶胶滴落;然后放入130℃烘箱中烘干25min,取出后再次重复该步骤(浸泡 静置 烘干)一次;第二次烘干后,在520℃烧结30min,取出冷却后刷洗干净;

63.s5:重复步骤s3、s4六次,最后一次烧结时间为2h,退火自然冷却至25℃,得到所需电极。

64.实施例4

65.s1:钛基体预处理:将打磨好的钛片用去离子水漂洗并烘干,然后放入10wt%的naoh溶液中碱洗1h,碱洗温度为90℃,再用去离子水清洗干净,去除钛片表面的油污;再将碱洗后的钛片放入10wt%的草酸溶液中酸洗1h,酸洗温度为100℃,然后将钛片用去离子水超声清洗,将钛片表面的酸碱残留物彻底清洗,最后将清洗好的钛片在烘箱中烘干;

66.所述钛片为多孔钛片,多孔钛片的制备包括以下步骤:

67.(1)将钛粉、n

‑

甲基吡咯烷酮搅拌均匀,加入聚乙烯吡咯烷酮、分散剂搅拌5

‑

6h,得到铸膜液;铸膜液在钛网上刮膜成型后,放入去离子水中浸泡10h,取出后晾干压平,得到钛片生坯;钛粉在铸膜液中占比为57%;n

‑

甲基吡咯烷酮、聚乙烯吡咯烷酮、聚分散剂的质量比为9:1:50;钛网为220μm编织钛网;以重量份数计,所述分散剂的组成为聚丙烯腈1份、硅烷偶联剂1份、氧化石墨烯3份、微晶石蜡2份、壳聚糖2份;

68.(2)将钛片生坯置于高温炉中,通入氩气,升温至990℃保温3.5h,自然冷却后取出,得到钛片;

69.(3)通过阳极氧化法在钛片表面制备二氧化钛纳米管阵列,然后通过热处理退火得到多孔钛片;阳极氧化电压为38v,阳极氧化时间为8h;退火温度为490℃;

70.s2:制备前驱体:将氯化锡和氯化锑按摩尔比为9:0.8混合,溶于蒸馏水中,通入25%wt的氨水使之生成沉淀,记为a;再将0.2mol硝酸铈溶于去离子水中,记为溶液b;

71.s3:制备溶胶:将a沉淀过滤、洗涤后,与溶液b混合,然后在80℃温度下用草酸当作胶溶剂回溶,最后加入正丁醇制得澄清的溶胶,然后将溶胶放入装有硅胶干燥剂的传导式干燥器中在60℃下进行干燥陈化60h;具体方法为:利用热源通过金属间壁向溶胶传递热量,生成的蒸汽在单独设置的低温冷凝器表面冷凝除去;

72.s4:将处理好后的钛片放入按上述方法制得的溶胶中浸泡20min,取出后放在架子

上静置,待钛片表面的富余溶胶滴落,使钛片表面的溶胶膜层厚度均匀;然后将钛片放入140℃烘箱中烘干30min,取出后再次重复该步骤(浸泡 静置 烘干)一次;第二次烘干后,将钛片放入550℃马弗炉中烧结30min,取出冷却后刷洗干净;

73.s5:重复步骤s3、s4六次,最后一次烧结时间为2h,退火自然冷却至22℃,得到所需电极。

74.实施例5

75.s1:钛基体预处理:将打磨好的钛片用去离子水漂洗并烘干,然后放入10wt%的naoh溶液中碱洗1h,碱洗温度为90℃,再用去离子水清洗干净,去除钛片表面的油污;再将碱洗后的钛片放入10wt%的草酸溶液中酸洗1h,酸洗温度为100℃,然后将钛片用去离子水超声清洗,将钛片表面的酸碱残留物彻底清洗,最后将清洗好的钛片在烘箱中烘干;

76.所述钛片为多孔钛片,多孔钛片的制备包括以下步骤:

77.(1)将钛粉、n

‑

甲基吡咯烷酮搅拌均匀,加入聚乙烯吡咯烷酮、分散剂搅拌5.5h,得到铸膜液;铸膜液在钛网上刮膜成型后,放入去离子水中浸泡11h,取出后晾干压平,得到钛片生坯;所述钛粉在铸膜液中占比为57.5%;n

‑

甲基吡咯烷酮、聚乙烯吡咯烷酮、聚分散剂的质量比为9:1:50;钛网为230μm编织钛网;以重量份数计,所述分散剂的组成为聚丙烯腈1.5份、硅烷偶联剂1.5份、氧化石墨烯3.5份、微晶石蜡2.5份、壳聚糖2.5份;

78.(2)将钛片生坯置于高温炉中,通入氩气,升温至1000℃保温3h,自然冷却后取出,得到钛片;

79.(3)通过阳极氧化法在钛片表面制备二氧化钛纳米管阵列,然后通过热处理退火得到多孔钛片;阳极氧化电压为40v,阳极氧化时间为8h;退火温度为505℃;

80.s2:制备前驱体:将氯化锡和氯化锑按摩尔比为9:0.8混合,溶于蒸馏水中,通入25%wt的氨水使之生成沉淀,记为a;再将0.2mol硝酸铈溶于去离子水中,记为溶液b;

81.s3:制备溶胶:将a沉淀过滤、洗涤后,与溶液b混合,然后在80℃温度下用草酸当作胶溶剂回溶,最后加入正丁醇制得澄清的溶胶,然后将溶胶放入装有硅胶干燥剂的传导式干燥器中在60℃下进行干燥陈化60h;具体方法为:利用热源通过金属间壁向溶胶传递热量,生成的蒸汽在单独设置的低温冷凝器表面冷凝除去;

82.s4:将处理好后的钛片放入按上述方法制得的溶胶中浸泡20min,取出后放在架子上静置,待钛片表面的富余溶胶滴落,使钛片表面的溶胶膜层厚度均匀;然后将钛片放入140℃烘箱中烘干30min,取出后再次重复该步骤(浸泡 静置 烘干)一次;第二次烘干后,将钛片放入550℃马弗炉中烧结30min,取出冷却后刷洗干净;

83.s5:重复步骤s3、s4六次,最后一次烧结时间为2h,退火自然冷却至22℃,得到所需电极。

84.实施例6

85.s1:钛基体预处理:将打磨好的钛片用去离子水漂洗并烘干,然后放入10wt%的naoh溶液中碱洗1h,碱洗温度为90℃,再用去离子水清洗干净,去除钛片表面的油污;再将碱洗后的钛片放入10wt%的草酸溶液中酸洗1h,酸洗温度为100℃,然后将钛片用去离子水超声清洗,将钛片表面的酸碱残留物彻底清洗,最后将清洗好的钛片在烘箱中烘干;

86.所述钛片为多孔钛片,多孔钛片的制备包括以下步骤:

87.(1)将钛粉、n

‑

甲基吡咯烷酮搅拌均匀,加入聚乙烯吡咯烷酮、分散剂搅拌6h,得到

铸膜液;铸膜液在钛网上刮膜成型后,放入去离子水中浸泡12h,取出后晾干压平,得到钛片生坯;钛粉在铸膜液中占比为58%;n

‑

甲基吡咯烷酮、聚乙烯吡咯烷酮、聚分散剂的质量比为9:1:50;钛网为240μm编织钛网;以重量份数计,所述分散剂的组成为聚丙烯腈2份、硅烷偶联剂2份、氧化石墨烯4份、微晶石蜡3份、壳聚糖3份;

88.(2)将钛片生坯置于高温炉中,通入氩气,升温至1010℃保温3.5h,自然冷却后取出,得到钛片;

89.(3)通过阳极氧化法在钛片表面制备二氧化钛纳米管阵列,然后通过热处理退火得到多孔钛片;阳极氧化电压为42v,阳极氧化时间为8h;退火温度为520℃;

90.s2:制备前驱体:将氯化锡和氯化锑按摩尔比为9:0.8混合,溶于蒸馏水中,通入25%wt的氨水使之生成沉淀,记为a;再将0.2mol硝酸铈溶于去离子水中,记为溶液b;

91.s3:制备溶胶:将a沉淀过滤、洗涤后,与溶液b混合,然后在80℃温度下用草酸当作胶溶剂回溶,最后加入正丁醇制得澄清的溶胶,然后将溶胶放入装有硅胶干燥剂的传导式干燥器中在60℃下进行干燥陈化60h;具体方法为:利用热源通过金属间壁向溶胶传递热量,生成的蒸汽在单独设置的低温冷凝器表面冷凝除去;

92.s4:将处理好后的钛片放入按上述方法制得的溶胶中浸泡20min,取出后放在架子上静置,待钛片表面的富余溶胶滴落,使钛片表面的溶胶膜层厚度均匀;然后将钛片放入140℃烘箱中烘干30min,取出后再次重复该步骤(浸泡 静置 烘干)一次;第二次烘干后,将钛片放入550℃马弗炉中烧结30min,取出冷却后刷洗干净;

93.s5:重复步骤s3、s4六次,最后一次烧结时间为2h,退火自然冷却至22℃,得到所需电极。

94.对比例1

95.s1:钛基体预处理:将打磨好的钛片用去离子水漂洗并烘干,然后放入10wt%的naoh溶液中碱洗1h,碱洗温度为90℃,再用去离子水清洗干净,去除钛片表面的油污;再将碱洗后的钛片放入10wt%的草酸溶液中酸洗1h,酸洗温度为100℃,然后将钛片用去离子水超声清洗,将钛片表面的酸碱残留物彻底清洗,最后将清洗好的钛片在烘箱中烘干;

96.s2:制备前驱体:将氯化锡和氯化锑按摩尔比为9:0.8混合,溶于蒸馏水中,通入25%wt氨水使之生成沉淀,记为a;再将0.2mol硝酸铈溶于去离子水中,记为溶液b;

97.s3:制备溶胶:将沉淀过滤、洗涤后,与溶液b混合,然后在80℃下用草酸当作胶溶剂回溶,最后加入正丁醇制得澄清的溶胶,得到新鲜溶胶后,将新鲜溶胶密封后自然静置陈化15天;

98.s4:将处理好后的钛片放入按上述方法制得的溶胶中浸泡20min,取出后放在架子上静置,待钛片表面的富余溶胶滴落,使钛片表面的溶胶膜层厚度均匀;然后将钛片放入140℃烘箱中烘干30min,取出后再次重复该步骤(浸泡 静置 烘干)一次;第二次烘干后,将钛片放入550℃马弗炉中烧结30min,取出后自然冷却;

99.s5:重复步骤s3、s4六次,最后一次烧结时间为2h,退火后自然冷却至20℃,得到所需电极。

100.对比例2

101.s1:钛基体预处理:将打磨好的钛片用去离子水漂洗并烘干,然后放入10wt%的naoh溶液中碱洗1h,碱洗温度为90℃,再用去离子水清洗干净,去除钛片表面的油污;再将

碱洗后的钛片放入10wt%的草酸溶液中酸洗1h,酸洗温度为100℃,然后将钛片用去离子水超声清洗,将钛片表面的酸碱残留物彻底清洗,最后将清洗好的钛片在烘箱中烘干;

102.s2:制备前驱体:将氯化锡和氯化锑按摩尔比为9:0.8混合,溶于蒸馏水中,通入25%wt氨水使之生成沉淀,记为a;再将0.2mol硝酸铈溶于去离子水中,记为溶液b;

103.s3:制备溶胶:将沉淀过滤、洗涤后,与溶液b混合,然后在80℃下用草酸当作胶溶剂回溶,最后加入正丁醇制得澄清的溶胶,得到新鲜溶胶;

104.s4:将处理好后的钛片放入按上述方法制得的溶胶中浸泡20min,取出后放在架子上静置,待钛片表面的富余溶胶滴落,使钛片表面的溶胶膜层厚度均匀;然后将钛片放入140℃烘箱中烘干30min,取出后再次重复该步骤(浸泡 静置 烘干)一次;第二次烘干后,将钛片放入550℃马弗炉中烧结30min,取出后自然冷却;

105.s5:重复步骤s3、s4六次,最后一次烧结时间为2h,退火后自然冷却至20℃,得到所需电极。

106.性能测试:对比例1为自然静置溶胶制备的电极;对比例2为使用未陈化的溶胶制备的电极;

107.测试实施例1

‑

6及对比例1

‑

2所得电极对二恶烷的降解速率,及对所得电极进行加速寿命测试;

108.所得电极对二恶烷的降解速率中采用0.2mm/l二恶烷,电解质采用50mm/l硫酸钠,溶液体积为1l,输入电流为2a;

109.在加速寿命测试中采用1mol/l的硫酸,电流密度采用0.5a/cm2,初始电压升高5v后认为电极失效,根据公式:t1=(i2/i1)2t2,可以计算出电极在工业应用中的实际使用寿命;其中t1是工业使用寿命,t2是加速测试寿命;i2是加速寿命测试输入电流密度;i1是工业应用输入电流密度,取10ma/cm2;

110.所得数据如下表1所示,表1中降解速率比=所制得的电极对二恶烷的降解速率/未陈化溶胶制备的电极对二恶烷的降解速率;

[0111][0112]

表1

[0113]

由表1及图2的实施例1(fast ageing)、对比例1(normal ageing)、对比例2(no ageing)可知,使用未陈化的溶胶制备的电极加速寿命测试为17h;而使用自然静置陈化后的溶胶制备的电极加速寿命测试达到50h,使用加速陈化后的溶胶制备的电极加速寿命测试达到56h;由表1及图1的实施例1(fast ageing)、对比例1(normal ageing)、对比例2(no ageing)计算可知,加速陈化后的溶胶制备的电极对二恶烷的降解速率比使用未陈化溶胶制备的电极快了1.85倍;使用自然静置溶胶制备的电极对二恶烷的降解速率比未陈化溶胶制备的电极快了1.77倍;

[0114]

对比可知:使用加速陈化溶胶比自然静置陈化的溶胶所制备的电极的加速寿命高,且对二恶烷的降解速率也快;可见加速陈化在保证降解速率和使用寿命的前提下能够大大缩短时间成本。

[0115]

由实施例4

‑

6与实施例1对比可知,使用多孔钛片后,电极在加速寿命实验及降解二恶烷的速率表现更加优异,说明多孔钛片的引入提高了电极的氧化能力及使用寿命。

[0116]

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书及附图所做的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。