1.本实用新型涉及自动化设备技术领域,具体涉及全自动内框成型机。

背景技术:

2.空调即空气调节器,调节温度、湿度、用于给空间区域提供处理空气温度变化的机组。它的功能是对该房间内空气的温度、湿度、洁净度和空气流速等参数进行调节,以满足人体舒适或工艺过程的要求。空调的过滤网主要用于空气过滤,过滤网多数通过内框在其中部设置杀菌布料层,实现抗菌的作用,现有的内框在生产的过程中,大多数采用半自动生产设备,生产效率较低,自动化程度不高,无法满足市场需求。

技术实现要素:

3.针对上述现有技术的缺陷,本实用新型提供全自动内框成型机,操作方便、自动化程度高,生产效率高,能够满足市场需求。

4.为实现上述目的,本实用新型所采用的技术方案是:

5.全自动内框成型机,包括机座和控制面板,机座上设有进料口、折弯机构、裁切机构、送料机构、成型机构和出料机构,折弯机构、裁切机构、送料机构、成型机构和出料机构均与控制面板连接,折弯机构包括第一驱动电机、第一导辊、第二导辊、第三导辊和第四导辊,第一导辊和第二导辊并排间隔设置于进料口后方,且第一导辊和第二导辊之间形成用于供料带进入的进料通道,第三导辊和第四导辊分别设置于第一导辊和第二导辊后方,第一驱动电机通过传动齿轮带动第一导辊向内转动,第一导辊和第四导辊上均安装有第一成型辊,第一成型辊的中部设有向内凹陷的环形凹槽,第二导辊和第三导辊上均安装有第二成型辊,第二成型辊的中部设有与环形凹槽适配的环形凸块,环形凸块插入环形凹槽内,料带通过进料口进入进料通道时,环形凸块和环形凹槽的配合,料带上下两端均朝向其中部弯曲,使料带的侧面形成匚字形,裁切机构设置于折弯机构的后方,裁切机构包括切刀和用于驱动切刀裁切料带的裁切气缸,送料机构设置于裁切机构的后方,送料机构包括第二驱动电机、夹持气缸和定位架,定位架用于固定裁切后的料带,定位架的上方通过安装架设置有第一左右位移导轨,第一左右位移导轨上设有第一左右位移滑座,第二驱动电机用于驱动第一左右位移滑座沿第一左右位移导轨活动,第一左右位移滑座通过上下驱动气缸与夹持气缸连接,通过上下驱动气缸带动夹持气缸朝向定位架方向活动,成型机构设置于送料机构的一侧,成型机构包括第三驱动气缸、定位块、第一折弯气缸、第二折弯气缸和铆接气缸,定位块设有两块,两块定位块并排间隔设置,其中一块定位孔连接有驱动位移气缸,并可通过驱动位移气缸带动活动,驱动位移气缸用于调节两块定位块之间的间距,定位块上均设有定位槽,机座上第二左右位移导轨,第二左右位移导轨上设有可活动设置的第二左右位移滑座,第二左右位移滑座朝向定位块方向的一侧设有钩爪,钩爪设置于两块定位块之间,第三驱动气缸用于驱动第二左右位移滑座沿第二左右位移导轨移动,铆接气缸设置于定位块的右侧,第一折弯气缸和第二折弯气缸分别设置于铆接气缸的前后两端,第二驱

动电机带动夹持气缸将料带移动到定位槽内,第三驱动气缸驱动第二左右位移滑座通过钩爪钩取两块定位块之间的料带位置想左移动,使料带形成匚形,第一折弯气缸和第二折弯气缸分别抵于料带的两侧边,使其两侧边相对向内叠合,铆接气缸将叠合的两侧边铆接;出料机构设置于成型机构的一侧,出料机构包括取料机械手和出料通道。

6.上述说明中,作为优选,所述传动齿轮设置于第一驱动电机的活动杆上,第一导辊上设有与传动齿轮传动连接的从动齿轮,第一驱动电机通过传动齿轮驱动从动齿轮带动第一导辊向内转动。

7.上述说明中,作为优选,所述第一导辊和第二导辊均设有四个,第三导辊和第四导辊均设有两个,第一导辊和第二导辊并排间隔设置与进料口的后方,第三导辊和第四导辊并排间隔设置与第一导辊和第二导辊的后方。

8.上述说明中,作为优选,所述进料口包括并排贴紧设置的两个夹板,进料口设置于两块夹板的相对面。

9.上述说明中,作为优选,所述第一左右位移滑座的下端设有安装竖板,上下驱动气缸的伸缩杆朝下安装于安装竖板上,上下驱动气缸的伸缩杆连接有安装横板,夹持气缸设有两个,两个夹持气缸分别设置于安装横板的两端。

10.上述说明中,作为优选,所述第一折弯气缸伸缩杆朝上的设置于铆接气缸的一侧,第一折弯气缸的伸缩杆连接有横向设置的第一抵压块,第一抵压块用于抵压料带,第一抵压块的下端连接有第一活动连杆,第一活动连杆的一端设置于机座上,第一活动连杆的另一端设置于抵压块下端,第一折弯气缸驱动第一抵压块活动时,第一抵压块通过第一活动连杆带动朝向料带活动,第一抵压块朝向料带的侧面设有第一v型折弯部。

11.上述说明中,作为优选,所述第二折弯气缸伸缩杆朝上的设置于铆接气缸的一侧,第二折弯气缸的伸缩杆连接有横向设置的第二抵压块,第二抵压块用于抵压料带,第二抵压块的下端连接有第二活动连杆,第二活动连杆的一端设置于机座上,第二活动连杆的另一端设置于抵压块下端,第二折弯气缸驱动第二抵压块活动时,第二抵压块通过第二活动连杆带动朝向料带活动,第二抵压块朝向料带的侧面设有第二v型折弯部。

12.上述说明中,作为优选,所述机座上设有铆接驱动气缸,铆接气缸横向设置于铆接驱动气缸的上端,铆接气缸的伸缩杆连接有铆接头。

13.上述说明中,作为优选,所述定位块的上端设有固定气缸,固定气缸的伸缩杆连接有固定板,固定板通过固定气缸驱动固定定位槽内的料带位置。

14.本实用新型所产生的有益效果是:包括机座和控制面板,机座上设有进料口、折弯机构、裁切机构、送料机构、成型机构和出料机构,折弯机构、裁切机构、送料机构、成型机构和出料机构均与控制面板连接,能够实现内框的全自动成型,操作方便、自动化程度高,生产效率高,能够满足市场需求;定位块设有两块,两块定位块并排间隔设置,其中一块定位孔连接有驱动位移气缸,并可通过驱动位移气缸带动活动,驱动位移气缸用于调节两块定位块之间的间距,可以有效的控制内框的尺寸大小,适用范围广,通用性强。

附图说明

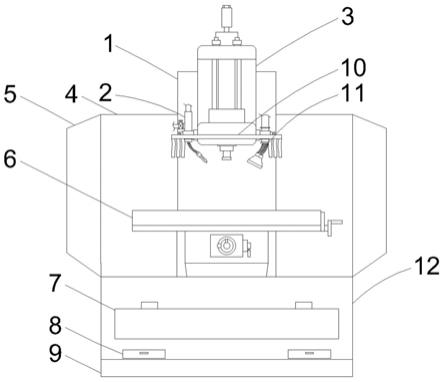

15.图1:为本实用新型之实施例的组装结构示意图;

16.图2:为本实用新型之实施例的内部结构示意图;

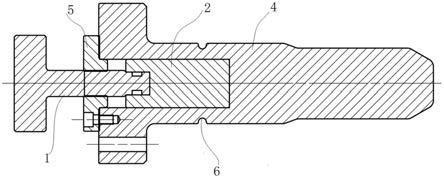

17.图3:为本实用新型之实施例的折弯机构结构示意图;

18.图4:为本实用新型之实施例的成型机构结构示意图;

19.附图标识说明:10

‑

机座,11

‑

第二左右位移导轨,20

‑

控制面板,30

‑

进料口,31

‑

夹板,40

‑

折弯机构,41

‑

第一驱动电机,42

‑

第一导辊,421

‑

第一成型辊,43

‑

第二导辊,431

‑

第二成型辊,44

‑

第三导辊,45

‑

第四导辊,47

‑

从动齿轮,48

‑

环形凹槽,49

‑

环形凸块,50

‑

裁切机构,52

‑

裁切气缸,60

‑

送料机构,61

‑

第二驱动电机,62

‑

夹持气缸,63

‑

定位架,64

‑

第一左右位移导轨,65

‑

第一左右位移滑座,66

‑

上下驱动气缸,67

‑

安装竖板,68

‑

安装横板,70

‑

成型机构,71

‑

第三驱动气缸,72

‑

定位块,721

‑

定位槽,73

‑

第一折弯气缸,731

‑

第一抵压块,732

‑

第一活动连杆,733

‑

第一v型折弯部,74

‑

第二折弯气缸,741

‑

第二抵压块,742

‑

第二活动连杆,743

‑

第二v型折弯部,75

‑

铆接气缸,76

‑

铆接头,77

‑

固定气缸,771

‑

固定板,78

‑

第二左右位移滑座,781

‑

钩爪,79

‑

铆接驱动气缸,80

‑

取料机械手,81

‑

出料通道,90

‑

料带。

具体实施方式

20.为更清楚地阐述本实用新型的结构特征、技术手段及其所达到的具体目的和功能,下面结合附图与具体实施例来对本实用新型作进一步详细说明:

21.本实施例:如图1

‑

4所示,全自动内框成型机,包括机座10和控制面板20,其特征在于:所述机座10上设有进料口30、折弯机构40、裁切机构50、送料机构60、成型机构70和出料机构,折弯机构40、裁切机构50、送料机构60、成型机构70和出料机构均与控制面板20连接,进料口30包括并排贴紧设置的两个夹板31,进料口30设置于两块夹板31的相对面;

22.折弯机构40包括第一驱动电机41、第一导辊42、第二导辊43、第三导辊44和第四导辊45,第一导辊42和第二导辊43均设有四个,第三导辊44和第四导辊45均设有两个,第一导辊42和第二导辊43并排间隔设置与进料口30的后方,第三导辊44和第四导辊45并排间隔设置与第一导辊42和第二导辊43的后方,且第一导辊42和第二导辊43之间形成用于供料带90进入的进料通道,第一驱动电机41通过传动齿轮带动第一导辊42向内转动,传动齿轮设置于第一驱动电机41的活动杆上,第一导辊42上设有与传动齿轮传动连接的从动齿轮47,第一驱动电机41通过传动齿轮驱动从动齿轮47带动第一导辊42向内转动,第一导辊42和第四导辊45上均安装有第一成型辊421,第一成型辊421的中部设有向内凹陷的环形凹槽48,第二导辊43和第三导辊44上均安装有第二成型辊431,第二成型辊431的中部设有与环形凹槽48适配的环形凸块49,环形凸块49插入环形凹槽48内;

23.料带90通过进料口30进入进料通道时,环形凸块49和环形凹槽48的配合,料带90上下两端均朝向其中部弯曲,使料带90的侧面形成匚字形;

24.裁切机构50设置于折弯机构40的后方,裁切机构50包括切刀和用于驱动切刀裁切料带90的裁切气缸52,将从折弯机构40移动到送料机构60的料带90进行切断;

25.送料机构60设置于裁切机构50的后方,送料机构60包括第二驱动电机61、夹持气缸62和定位架63,定位架63用于固定裁切后的料带90,定位架63的上方通过安装架设置有第一左右位移导轨64,第一左右位移导轨64上设有第一左右位移滑座65,第二驱动电机61用于驱动第一左右位移滑座65沿第一左右位移导轨64活动,第一左右位移滑座65通过上下驱动气缸66与夹持气缸62连接,通过上下驱动气缸66带动夹持气缸62朝向定位架63方向活动,第一左右位移滑座65的下端设有安装竖板67,上下驱动气缸66的伸缩杆朝下安装于安

装竖板67上,上下驱动气缸66的伸缩杆连接有安装横板68,夹持气缸62设有两个,两个夹持气缸62分别设置于安装横板68的两端;

26.成型机构70设置于送料机构60的一侧,成型机构70包括第三驱动气缸71、定位块72、第一折弯气缸73、第二折弯气缸74和铆接气缸75,定位块72设有两块,两块定位块72并排间隔设置,其中一块定位孔连接有驱动位移气缸,并可通过驱动位移气缸带动活动,驱动位移气缸用于调节两块定位块72之间的间距,定位块72上均设有定位槽721,定位块72的上端设有固定气缸77,固定气缸77的伸缩杆连接有固定板771,固定板771通过固定气缸77驱动固定定位槽721内的料带90位置,机座10上第二左右位移导轨11,第二左右位移导轨11上设有可活动设置的第二左右位移滑座78,第二左右位移滑座78朝向定位块72方向的一侧设有钩爪781,钩爪781设置于两块定位块72之间,第三驱动气缸71用于驱动第二左右位移滑座78沿第二左右位移导轨11移动,铆接气缸75设置于定位块72的右侧,机座10上设有铆接驱动气缸79,铆接气缸75横向设置于铆接驱动气缸79的上端,铆接气缸75的伸缩杆连接有铆接头76,第一折弯气缸73伸缩杆朝上的设置于铆接气缸75的一侧,第一折弯气缸73的伸缩杆连接有横向设置的第一抵压块731,第一抵压块731用于抵压料带90,第一抵压块731的下端连接有第一活动连杆732,第一活动连杆732的一端设置于机座10上,第一活动连杆732的另一端设置于抵压块下端,第一折弯气缸73驱动第一抵压块731活动时,第一抵压块731通过第一活动连杆732带动朝向料带90活动,第一抵压块731朝向料带90的侧面设有第一v型折弯部733,第二折弯气缸74伸缩杆朝上的设置于铆接气缸75的一侧,第二折弯气缸74的伸缩杆连接有横向设置的第二抵压块741,第二抵压块741用于抵压料带90,第二抵压块741的下端连接有第二活动连杆742,第二活动连杆742的一端设置于机座10上,第二活动连杆742的另一端设置于抵压块下端,第二折弯气缸74驱动第二抵压块741活动时,第二抵压块741通过第二活动连杆742带动朝向料带90活动,第二抵压块741朝向料带90的侧面设有第二v型折弯部743;

27.第二驱动电机61带动夹持气缸62将料带90移动到定位槽721内,第三驱动气缸71驱动第二左右位移滑座78通过钩爪781钩取两块定位块72之间的料带90位置想左移动,使料带90形成匚形,第一折弯气缸73和第二折弯气缸74分别抵于料带90的两侧边,使其两侧边相对向内叠合,铆接气缸75将叠合的两侧边铆接;

28.出料机构设置于成型机构70的一侧,出料机构包括取料机械手80和出料通道81,取料机械手80将铆接好成型的内框取出,由出料通道81向外输送。

29.以上所述,仅是本实用新型的较佳实施例而已,并不用以限制本实用新型,故凡是依据本实用新型的技术实际对以上实施例所作的任何修改、等同替换、改进等,均仍属于本实用新型技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。