技术特征:

1.一种高强度的氧化锆陶瓷粉体复合材料,其特征在于,所述氧化锆陶瓷粉体复合材料,包括如下质量份数的组分:纳米氧化锆20-25份、纳米η-al2o

3 8-12份、sic 55-60份、硅灰3-5份;所述氧化锆陶瓷粉体复合材料通过有机粘结溶液进行造粒,所述有机粘结溶液加入量为氧化锆陶瓷粉体复合材料质量的8-10%;其中,所述有机粘结溶液,包括如下体积份数的组分:去离子水65-70份、聚乙烯醇15-20份、乙烯

–

醋酸乙烯酯共聚物10-15份、硬脂酸5-10份。2.根据权利要求1所述的高强度的氧化锆陶瓷粉体复合材料的制备方法,其特征在于,包括如下步骤:(1)球磨:将纳米氧化锆、纳米η-al2o3、sic、硅灰放入行星球磨机进行球磨,球磨时间为10-12h,球磨转速为300-320r/min,得到混合料;(2)干燥与过筛:将上述混合料放于电热恒温干燥箱中于100-120℃的温度条件下进行干燥,中途每隔 30min取出并且搅拌一次,干燥好后研磨并且过 40 目筛;(3)造粒与过筛:向干燥、过筛后的混合料加入有机粘结溶液进行造粒,并且过35 目筛;(4)成型:采用控制体积填料法向模具中填料,经冷等静压机在150-180mpa的压力条件下压制成生坯;(5)排胶与预氧化:将上述生坯放于马弗炉中于550-600℃下保温2-3h进行排胶,排胶完成后,将马弗炉继续升温至1100-1150℃进行下保温2-3h进行预氧化,得到坯体;(6)埋碳烧结:将预氧化后的坯体进行埋碳烧结,埋碳烧结完成后,得到氧化锆陶瓷粉体复合材料。3.根据权利要求2所述的高强度的氧化锆陶瓷粉体复合材料的制备方法,其特征在于,所述步骤(1)的球墨采用湿法球磨,混合原料、磨球、无水乙醇的质量比为 1:3:1。4.根据权利要求2所述的高强度的氧化锆陶瓷粉体复合材料的制备方法,其特征在于,所述步骤(6)中,具体包括:所述埋碳烧结在圆柱状坩埚底部撒上一层石墨粉,然后铺上一层滤纸,在滤纸上撒一层氧化锆粉末,将预氧化后的坯体摆放成一层,再撒上一层氧化锆粉末,随后埋上的一层石墨粉并且轻轻夯实,用盖子封盖好坩埚,用氧化锆粉制成泥状,将坩埚密封,将埋有坯体的坩埚放入硅钼棒电炉中烧结,烧结温度为 1550-1600℃,保温2-3h得到氧化锆陶瓷粉体复合材料。5.根据权利要求3所述的高强度的氧化锆陶瓷粉体复合材料的制备方法,其特征在于,所述步骤(6)中,还包括:在生坯与碳粉之间设置一层3-4mm 厚度的氧化锆粉末层进行隔离烧结。6.根据权利要求2所述的高强度的氧化锆陶瓷粉体复合材料的制备方法,其特征在于,还包括后处理:在炉温冷却至 200℃以下时,开炉取出坩埚,在空气中冷却至室温后,取出氧化锆陶瓷粉体复合材料,清理氧化锆陶瓷粉体复合材料表面,用超声波清洗机对氧化锆陶瓷粉体复合材料表面进行清洗,得到洁净的氧化锆陶瓷粉体复合材料。7.根据权利要求2所述的高强度的氧化锆陶瓷粉体复合材料的制备方法,其特征在于,所述纳米氧化锆采用vk-r50,粒径为40-50nm,所述纳米η-al2o3的纯度为99.5%,粒径为20nm。8.根据权利要求2所述的高强度的氧化锆陶瓷粉体复合材料的制备方法,其特征在于,

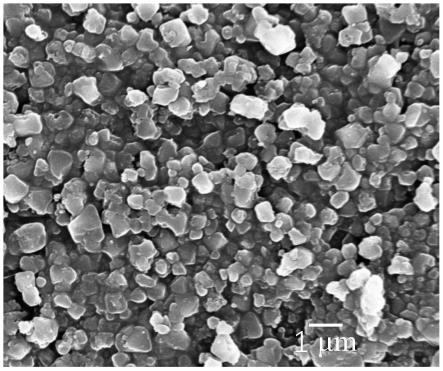

所述sic采用1500#sic,粒径为10μm;所述硅灰的粒径为0.1-0.3μm。

技术总结

一种高强度的氧化锆陶瓷粉体复合材料及其制备方法,所述氧化锆陶瓷粉体复合材料,包括如下质量份数的组分:纳米氧化锆20-25份、纳米η-Al2O38-12份、SiC 55-60份、硅灰3-5份;所述氧化锆陶瓷粉体复合材料通过有机粘结溶液进行造粒;其中,所述有机粘结溶液,包括如下体积份数的组分:去离子水65-70份、聚乙烯醇15-20份、乙烯

技术研发人员:张明明

受保护的技术使用者:江苏融道复合材料产业技术研究院有限公司

技术研发日:2022.08.01

技术公布日:2022/11/11

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。