一种升船机对接密封框支撑滑块检修方法与流程

- 国知局

- 2024-07-10 18:28:49

本发明涉及升船机检修,特别涉及一种升船机对接密封框支撑滑块检修方法。

背景技术:

1、本发明为,原申请号为202210465811.3,名称为一种升船机对接密封框支撑滑块检修装置及方法的分案申请。

2、升船机作为一种通航建筑物,相比船闸来说,具有适应水头高、通过时间短、运行耗能低的特点,对接密封框作为升船机重要运行设备,用于对升船机船厢和上、下闸首工作门之间实现水密性连接。对接密封框正常工作时支撑滑块沿升船机船厢厢头支撑面来回滑动,对接密封框重量通过支撑滑块承载,当滑块出现磨损使滑动间隙超出正常范围时,对接密封框在推出与退回运行过程中容易出现卡阻,严重时会出现密封不严而漏水现象,存在重大安全隐患。支撑滑块是通过螺栓固定在对接密封框上,对接密封框正常运行时支撑滑块没有拆卸空间,对其进行检修更换时需将密封框推出并使支撑滑块完全脱离升船机船厢厢头支撑面。

技术实现思路

1、为解决上述问题,本发明提供提了一种升船机对接密封框支撑滑块检修方法,该检修装置能满足对接密封框支撑滑块快速检修更换,检修方法可适应现场检修作业环境,确保施工安全,提高检修效率。

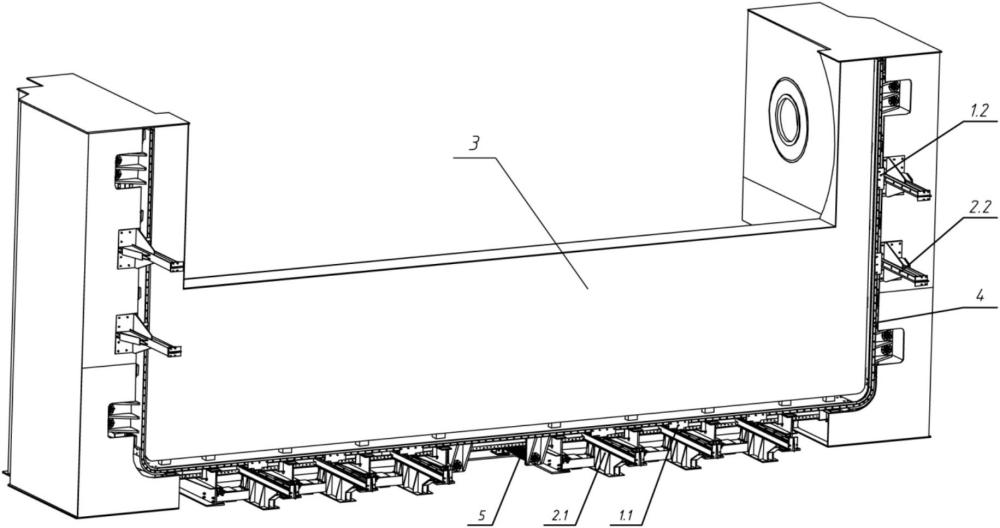

2、为了实现上述的技术特征,本发明的目的是这样实现的:一种升船机对接密封框支撑滑块检修方法,它包括底支撑轮架、底托架、侧支撑轮架和侧托架;多组所述底支撑轮架布置在对接密封框底部,且通过滑动支撑在底托架的顶部;多组所述底托架安装布置在升船机船厢厢头的底部纵梁上;多组所述侧支撑轮架呈左右对称布置在对接密封框的两侧,且与侧托架构成滑动配合,多组所述侧托架安装布置在升船机船厢厢头的两侧端面;

3、所述对接密封框与多组用于驱动其沿着底托架和侧托架往复移动的驱动组件配合相连。

4、所述底支撑轮架和侧支撑轮架均包括轮架、多个销轴和多个支撑轮;所述轮架的前后端面通过螺钉安装在对接密封框上,多个支撑轮通过销轴安装在轮架上,支撑轮上加工有轮槽。

5、所述底托架、侧托架均包括轨道支承、轨道和限位板;所述底托架还包括箱型梁、连接板和顶紧块;底托架中所述轨道安装在轨道支承上,轨道与支撑轮上的轮槽配合,轨道支承一端与升船机船厢厢头底部端面贴合,另一端通过限位板进行限位,所述箱型梁安装布置在升船机船厢厢头的底部纵梁之间并通过螺栓连接,箱型梁与轨道支承通过连接板固定,两个所述顶紧块分别布置在箱型梁两端,顶紧块通过多个螺栓实现箱型梁与纵梁竖直方向顶紧限位;所述侧托架还包括底座,底座位于轨道支承端面。

6、所述升船机船厢厢头和对接密封框之间设置有多组支撑滑块,所述支撑滑块包括内支撑滑块和外支撑滑块,内支撑滑块和外支撑滑块分别布置在对接密封框内、外侧且通过升船机船厢厢头支撑面承载。

7、所述驱动组件共计五组,每组由相同结构的a、b两套组成;所述驱动组件包括驱动油缸、碟簧组、支撑杆、螺杆、螺母、衬套和螺钉一;所述驱动油缸通过油缸铰接座铰接安装在升船机船厢厢头上,驱动油缸的活塞杆端头部位连接有支撑杆,支撑杆的外部套装有碟簧组,支撑杆的另一端通过螺杆和螺母固定有衬套,衬套通过螺钉一与对接密封框固定相连。

8、所述驱动组件中的支撑杆一端能够与连接组件螺纹连接,所述连接组件包括多个连接杆、异型法兰、端盖和n个螺钉二,连接杆一端为阶梯螺纹轴,另一端加工有中心孔及均布n个螺纹孔,所述异型法兰加工有中心阶梯孔且外轮廓均布四组凹槽和通孔,所述端盖上有圆形凸台,端面上均布三组u型槽和n个沉孔,沉孔中心距与连接杆端面螺纹孔的中心距相同。

9、所述连接组件安装时,异型法兰阶梯孔与支撑杆一端装配,端盖上的圆形凸台穿过异型法兰阶梯孔且与支撑杆通过螺钉二连接,所述螺钉二分两步拧紧:首先拧螺钉二使异型法兰与端盖之间的间距在0.5~1mm之间后停止,保证异型法兰能够沿轴心自由转动,使用钩子扳手卡住端盖上u型槽并转动连接杆,使连接杆与支撑杆连接;其次手动调整异型法兰位置使异型法兰均布通孔与衬套上孔径对齐后拧紧螺钉二,所述衬套与对接密封框通过螺钉一连接。

10、所述n的取值为6-8。

11、采用检修装置对升船机对接密封框支撑滑块进行检修的方法,包括以下几个步骤:

12、步骤一,c型止水拆除:多组驱动组件同时动作,通过碟簧组压缩传力使对接密封框推出位移h,保证c型止水处于自然形变状态,拆除c型止水及上、下压板;

13、步骤二,检修装置安装:首先在升船机船厢厢头部位安装底托架和侧托架,其次在对接密封框外侧安装并调整底支撑轮架和底托架、侧支撑轮架,保证支撑轮与轨道装配;

14、步骤三,连接组件安装:五组驱动组件同时动作,驱动油缸第一次伸出到最大行程时对接密封框同步推出,首先分别拆除a套驱动组件中螺杆、螺母和四颗螺钉一,安装连接组件,保证第一个连接杆与支撑杆连接端面贴合,回缩a套驱动组件中驱动油缸至初始位,异型法兰与衬套之间通过螺钉一固定;其次在b套驱动组件上交替安装连接组件,其安装方法与以上a套驱动组件相同;

15、步骤四,对接密封框二次推出:五组驱动组件同时动作,驱动油缸第二次伸出到最大行程时对接密封框同步推出,此时靠近对接密封框前端的支撑滑块已与升船机船厢厢头支撑面脱离接触,对接密封框部分自重通过支撑轮与轨道接触承载;首先分别拆除安装在a套驱动组件上的异型法兰、端盖、螺钉二和四颗螺钉一,保留第一个连接杆,整体加装第二个连接杆并回装异型法兰、端盖和螺钉二,回缩a套驱动组件中驱动油缸至初始位,异型法兰与衬套之间通过螺钉一固定;其次在b套驱动组件上交替安装连接组件,其安装方法与以上a套驱动组件相同;

16、步骤五,对接密封框推出到位:五组驱动组件同时动作,驱动油缸第三次伸出到最大行程时对接密封框同步推出,此时支撑滑块已与升船机船厢厢头支撑面完全脱离接触,对接密封框自重通过支撑轮与轨道接触承载;

17、步骤六,支撑滑块拆装:拆除支撑滑块,选取参照并做好标记,回装并调整新支撑滑块时应满足相应技术要求;

18、步骤七,对接密封框一次退回:五组驱动组件同时动作,驱动油缸第一次缩回到位时对接密封框同步退回,首先拆除装配在a套驱动组件中异型法兰与衬套之间的螺钉一后伸出驱动油缸至最大行程,依次拆除第二个连接杆、螺钉二、端盖和异型法兰,回装异型法兰、端盖、螺钉二以及异型法兰与衬套之间的螺钉一;驱动油缸伸出至最大行程,安装异型法兰与衬套之间的连接螺钉;其次在b套驱动组件上交替拆除连接组件,其拆除方法与以上a套驱动组件相同;

19、步骤八,对接密封框二次退回:五组驱动组件同时动作,驱动油缸第二次缩回到位时对接密封框同步退回,首先拆除装配在a套驱动组件中异型法兰与衬套之间的螺钉一后伸出驱动油缸至最大行程,依次拆除第一个连接杆、螺钉二、端盖和异型法兰,回装螺钉一、螺杆和螺母;其次在b套驱动组件上交替拆除连接组件,其拆除方法与以上a套驱动组件相同;

20、步骤九,检修装置拆除:测量并检验支撑滑块的安装是否满足步骤六中技术要求,若满足要求可进行底托架、底支撑轮架、侧托架和侧支撑轮架的拆装;若不满足要求则重复步骤三~八;

21、步骤十,c型止水回装:对接密封框退回位移至步骤一位置,安装c型止水及上、下压板。

22、所述步骤六中相应技术要求为:

23、第一,对接密封框底部外支撑滑块与升船机船厢厢头支撑面贴紧,没贴合外支撑滑块数量不得超过3个,且间隙不得大于1mm;

24、第二,底部内支撑滑块与支撑面具有4~9mm的滑动间隙值,且相对差不大于1mm;

25、第三,对接密封框两侧外支撑滑块与支撑面贴合,没贴合外支撑滑块数量不得超过3个,且间隙不得大于1mm;

26、第四,两侧内支撑滑块与支撑面间隙≥2mm,且同侧间隙相对差≤1mm。

27、本发明有如下有益效果:

28、1、本发明提出了一种升船机对接密封框支撑滑块检修方法,该装置通过安装布置多组托架和支撑轮架,可实现对接密封框推出、退回过程中的支撑与导向,避免对接密封框出现卡阻、倾斜。

29、2、多组托架和支撑轮架的结构形式与安装布置根据升船机船厢厢头的结构特点进行匹配适应,装置便于拆装,满足支撑滑块检修更换要求,确保施工安全,提高检修效率。

30、3、连接组件用于连接驱动组件和对接密封框,通过增加或减少支撑杆的安装数量,将对接密封框推出到检修位置。

31、4、检修方法中,通过在a、b套驱动组件上交替安装连接组件,保证驱动组件始终与对接密封框固定连接,避免对接密封框沿推出方向固定无约束而出现偏差或倾倒,确保作业安全。

32、5、检修方法中,明确回装并调整新支撑滑块时应满足s6步骤中所述技术要求,确保检修质量。

本文地址:https://www.jishuxx.com/zhuanli/20240615/68726.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表