植入桩后注浆方法

- 国知局

- 2024-07-09 17:29:49

本发明涉及桩基施工领域,具体涉及一种植入桩后注浆方法。

背景技术:

1、万丈高楼平地起,基础必须牢固。桩基础是建筑工程、桥梁工程、港口工程和海洋工程等的主要基础形式之一。因此,如何安全而经济地设计施工好桩基是一项重要课题。桩基设计的指导思想是在安全的前提下,充分发挥桩土体系的力学性能,做到经济合理、施工便捷、绿色低碳环保。

2、桩基后注浆技术,通常是指钻孔灌注桩在成桩后,由预埋注浆通道用高压注浆泵将一定压力的水泥浆压入桩侧或桩端土层,通过浆液入渗、填充、压密、固结等作用对桩侧、桩端土层进行加固,提升土体强度,从而提高桩基承载力。后注浆技术能够改善桩土之间的咬合能力,对桩底沉渣及桩侧泥皮进行挤密加固处理,提高桩的侧摩阻力和端承力,减小桩的沉降量,因而可以降低桩基的工程造价,同时后注浆基本上不占用额外的工期。

3、在滨海深厚软土地区,灌注桩施工存在塌孔、缩颈和泥浆污染问题,灌注桩后注浆技术仍然无法解决上述问题。近些年来,滨海地区逐步在推广使用静钻根植桩。静钻根植桩属于植入桩的一种类型。该技术先采用预钻孔及桩端扩底后在桩孔内注入一定水灰比的水泥浆形成水泥土,再通过桩身自重植入高强预应力混凝土管桩与竹节桩。植入桩在其施工过程中具有振动挤土效应小、泥浆排放量少、承载力高等优点,改善了传统预制桩施工过程中产生的挤土效应问题,是一种绿色环保的新型桩基。

4、滨海地区植入桩推广应用中发现,植入桩桩周的水泥土可能会产生泥皮效应,在一定程度降低桩土界面的物理力学性质,导致桩侧极限摩阻力降低。同时,植入桩大量应用于滨海软土地区中,但在软土地区的应用中发现其侧摩阻力提升较为缓慢。另外,植入桩承载力主要由桩侧土体强度决定。滨海地区软土层深厚,提供的侧摩阻力较小,导致需要很长的打桩深度。

5、为了进一步提高植入桩的侧摩阻力以及承载力,本发明提出一种将植桩与后注浆相结合的新型桩基技术。一方面,发挥植入桩绿色低碳且桩身质量稳定的优势;另一方面,发挥后注浆提高桩土相互作用的优势。

技术实现思路

1、本发明的目的在于,提供一种植入桩后注浆方法。本发明方法可以提高桩基的侧摩阻力,解决桩侧泥皮效应,较大程度提高桩基承载力,提升其抗拔能力,减少整体的沉降,并且施工简单、成本低廉、绿色环保。

2、本发明解决上述技术问题所采用的技术方案为:植入桩后注浆方法,包括以下步骤:

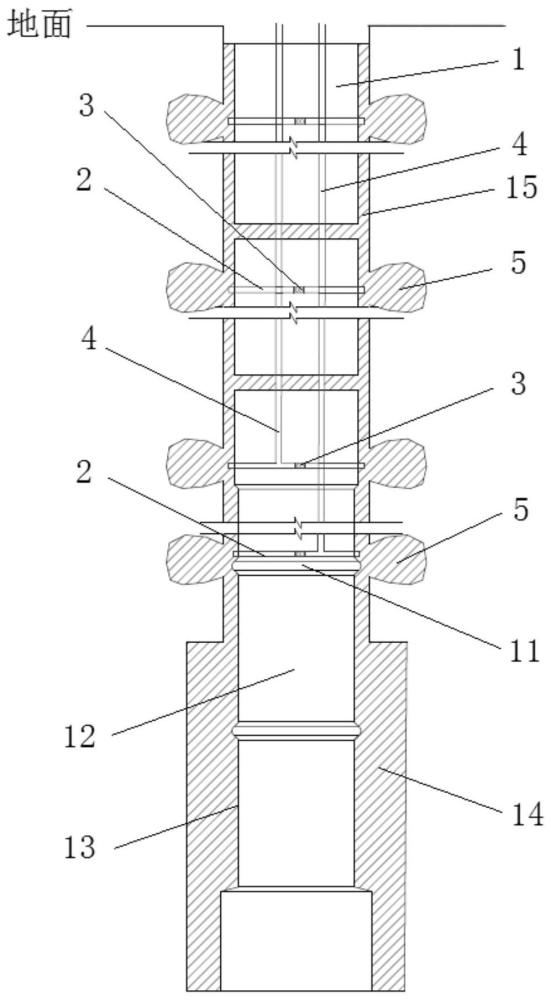

3、1)准备:将多圈环形管上下间隔贴紧固定在预制管桩的桩身,沿每圈环形管的周向等间隔预先安装有若干注浆器;在每圈环形管上密封连接一根纵向注浆导管并将纵向注浆导管贴紧固定在预制管桩的桩身,保证每根纵向注浆导管的长度在预制管桩植桩后能够抵达地面,每根纵向注浆导管通过地面阀门连接地面注浆装置,所有的纵向注浆导管、环形管和注浆器构成注浆系统;

4、2)钻孔:采用单轴钻机,按照设定深度进行钻孔,桩端部按照设定的尺寸进行扩孔;

5、3)植桩:注入桩端水泥浆和桩周水泥浆,边注浆边提钻;提钻完成后,形成孔洞,将准备好的预制管桩连同多圈环形管和多根纵向注浆导管依靠自重整体垂直植入到孔洞中,待预制管桩桩侧的水泥浆初凝后,进入步骤4);

6、4)后注浆:对每根纵向注浆导管施加一定的压力,利用所述的地面注浆装置将水泥浆从每根纵向注浆导管压入与其密封连接的环形管中,通过每圈环形管上的若干注浆器对预制管桩桩侧进行高压注浆,使得水泥浆深入土层,形成若干个水泥土结节;所有水泥浆凝固后,预制管桩与桩端及桩周水泥浆和水泥土结节固化土体形成一体,共同承载。

7、本发明创造创新性地运用了植入桩的优势,不影响桩的质量,即先成孔后植桩,沉桩阻力小,注浆导管以及注浆器等植入过程顺畅且方便,后注浆在桩侧水泥土中实施,浆液扩散效果会比较理想。

8、本发明将环形管、纵向注浆导管和预制管桩固定为一个整体,施工时,将预制管桩连同环形管、纵向注浆导管一起植入到钻好的孔洞中,并通过后注浆在桩周形成更大的水泥加固层,可大幅增强桩基的侧摩阻力,固化桩侧泥皮,同时,水泥也会渗透、挤密、加固桩周土,进一步提高侧阻力的发挥系数。进行后注浆操作后,注入土层中的水泥会嵌入土层中,使植入桩的桩端及桩端以上一定范围的桩侧部分形成较强的嵌固支点,因此也能有效地提高植入桩的基桩水平承载力。此外,植桩后采用的后注浆技术也可使基桩在承载力取值相同的条件下,减小桩径及桩长,从而节约造价,获得较好的经济性。

9、作为优选,预制管桩桩侧的水泥浆初凝后,先打开与每根纵向注浆导管连接的地面阀门,利用所述的地面注浆装置对所述的注浆系统进行压水试验以疏通所述的注浆系统,再进行后注浆。压水试验的目的是疏通注浆系统,有效解决注浆系统内的泥层和沉渣问题,提高桩基工程的施工效果。

10、进一步地,所述的压水试验的压水压力为1~2mpa,疏通所述的注浆系统后,逐渐降低压水压力,直至停止压水,同时封闭地面阀门,封闭时间保持在10~20min,以便注浆系统内压力得以消散。

11、作为优选,后注浆采用注浆量和注浆压力双控方法,以注浆量控制为主,注浆压力控制为辅,即:当注浆量达到预定值时,停止注浆;当注浆量达到预定值的70%,且注浆压力超过3.0mpa并持荷3min时,停止注浆。

12、进一步地,为确保水泥浆能够渗透注入土层,后注浆过程中,水泥浆从每根纵向注浆导管压入与其密封连接的环形管时的注浆流量为30~50l/min,预制管桩桩侧的注浆压力不超过1.5mpa,同时参照现场注浆压力的变化,在恒定注浆压力小于0.5mpa的情况下,加大注浆流量至50~75l/min。

13、作为优选,后注浆过程中,先通过纵向注浆导管对预制管桩上位置最靠上的一圈环形管及该圈环形上的若干注浆器注浆,待对应得到的若干个水泥土结节初凝后,再根据其他圈环形管的高度位置依次往下注浆,即:待上一圈环形管对应得到若干个水泥土结节初凝后,再进行下一圈环形管及该圈环形上的若干注浆器的注浆。采用上述注浆操作顺序,可最大限度保证每一圈环形管的每个注浆断面(对应每个注浆器)所注水泥浆浆液能分布在预定的范围内。

14、进一步地,上下相邻的两圈环形管的注浆间隔时间不小于1h。

15、作为优选,每根所述的纵向注浆导管采用黑铁管,每圈所述的环形管采用高压复合软管,每个所述的注浆器采用单向阀式注浆器。

16、作为优选,每根所述的预制管桩上的环形管的圈数不超过4圈,每圈所述的环形管上的注浆器的数量不超过4个。由于每圈环形管经一根纵向注浆导管连接地面注浆装置,因此同一根预制管桩上的纵向注浆导管的根数和环形管的圈数以及每圈环形管上的注浆器的数量不宜过多,应通过加大注浆量以提高水泥浆浆液的分布及影响范围。

17、作为优选,所述的预制管桩为底部带有竹节桩的静钻根植桩,所述的预制管桩上位置最靠下的一圈环形管固定在竹节桩的竹节上。如此可以增大环形管的受力面积,减小环形管在下桩过程中的阻力。若预制管桩上竹节桩的数量超过4个,可将每圈环形管固定在分别固定在竹节,达到更好的减小环形管下桩过程中阻力的作用。

18、与现有技术相比,本发明具有如下优点:本发明植入桩后注浆方法成本低廉,施工难度低,经济性好,不会影响施工进度。本发明方法可以提高桩基的侧摩阻力,解决桩侧泥皮效应,较大程度提高桩基承载力,提升其抗拔能力,减少整体的沉降,并且施工简单、成本低廉、绿色环保。

本文地址:https://www.jishuxx.com/zhuanli/20240617/59253.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表