一种高压旋喷桩及施工方法与流程

- 国知局

- 2024-07-09 17:30:40

本发明是一种高压旋喷桩及施工方法,属于旋喷桩施工。

背景技术:

1、宿连航道军屯河枢纽工程中的船闸建设确实面临复杂地质条件,尤其是下闸首基坑深度较大且底部有弱承压水层的情况下,为了确保基坑稳定性,防止渗透变形的发生,施工方通常会采取高压旋喷桩技术来构建防渗帷幕墙。这一技术的核心是通过专用设备将注浆管置入预先钻好的孔洞内预设深度,然后在高压作用下将水泥浆液从注浆管末端的喷射头中高速喷出,浆液与周围土体瞬间混合并凝固,形成连续的防渗墙结构;

2、但是高压旋喷桩在实际施工过程中,由于注浆管较长且需进行旋转提升运动,致使喷射头易因旋转在孔内发生摆动等现象,导致喷射头与孔内壁之间发生撞击概率较大,导致浆液喷射不均匀、防渗帷幕墙厚度不一致等问题,影响旋喷效果。

技术实现思路

1、针对现有技术中的问题,本发明提供了一种高压旋喷桩及施工方法。

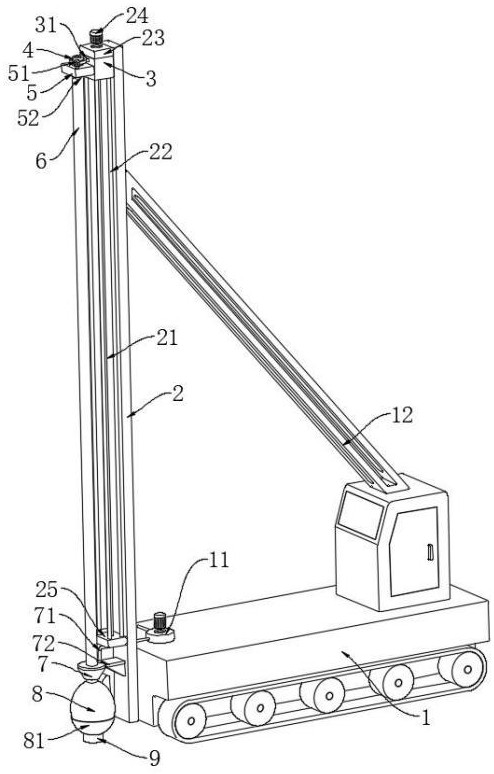

2、本发明解决其技术问题所采用的技术方案是:一种高压旋喷桩,包括车体,所述车体左端设置竖向布置的竖板,所述竖板左端设置升降件的固定部,所述升降件的活动部左端设置安装板,所述安装板下端中部转动连接竖向布置的注浆管,且注浆管延伸出安装板上侧,所述注浆管下端连通安装喷射头,所述注浆管上端连通转动设置连接器;

3、所述安装板上安装驱动件,且驱动件与注浆管连接,所述竖板左端设置固定板,且固定板位于升降件下侧,所述固定板左端安装上宽下窄布置的锥形导向筒,所述锥形导向筒滑动连接在注浆管外端,所述喷射头上端安装竖向布置的椭圆筒,所述椭圆筒设置在注浆管外端,且椭圆筒位于锥形导向筒下侧。

4、进一步地,所述驱动件包括环形齿轮,所述环形齿轮设置在注浆管外端,且环形齿轮位于安装板下侧,所述环形齿轮左前端啮合转动齿轮,所述安装板上端设置第一驱动设备的固定部,且第一驱动设备位于注浆管左前方,所述第一驱动设备的活动部贯穿安装板并与转动齿轮连接。

5、进一步地,所述升降件包括顶板,所述顶板设置在竖板左端上侧边缘位置上,所述竖板左端下侧安装底板,且底板位于固定板上侧,所述顶板与底板之间转动连接竖向布置的螺杆,所述顶板上端设置第二驱动设备的固定部,且第二驱动设备的活动部穿过顶板并与螺杆连接;

6、所述螺杆外端螺纹连接活动座,所述活动座滑动连接在竖板左端上,所述安装板设置在活动座左端上,所述顶板与底板之间四个棱角位置均安装竖向布置的圆杆,且圆杆位于螺杆外侧,所述圆杆贯穿活动座,且圆杆与活动座滑动连接。

7、进一步地,所述连接器外端转动连接辅助板,且辅助板位于第二驱动设备右后方,所述辅助板设置在活动座左端上。

8、进一步地,所述锥形导向筒内部顶端安装环形管,且环形管位于注浆管外侧,所述环形管下端等距连通设置多个喷头,且多个喷头呈上宽下窄锥形结构布置;

9、所述锥形导向筒上端安装连接管,且连接管位于注浆管右侧,所述连接管下端穿过锥形导向筒并与环形管连通,且连接管处在底板与固定板之间,所述车体上端安装抽取设备,所述连接管另一端贯穿竖板并与抽取设备连通;

10、所述锥形导向筒下端面向凹陷形成多个缺口槽,且缺口槽延伸至锥形导向筒内部底端上,多个所述缺口槽等距贴合在注浆管外端。

11、进一步地,所述竖板右端上侧安装辅助架,且辅助架呈左高右低倾斜布置,所述辅助架另一端设置在车体上端上,且辅助架位于抽取设备上侧。

12、一种高压旋喷桩的施工方法,包括以下步骤:

13、第一步、钻孔,先根据施工要求在现场平整出施工场地,并在场地上布设基础孔,再利用钻机在基础孔的基础上钻出预计的深度和垂直度的注浆孔;

14、第二步、预处理,先将车体行驶到注浆孔的附近位置,使喷射头与注浆孔对齐,再将水泥浆源、水源分别与车体上的对应部件进行连通安装,然后进行先行运行,检查水管路、气管路以及浆管路是否畅通,有无泄露现象,用于保证后续正常施工;

15、第三步、下管,先通过第二驱动设备以及螺杆,使注浆管以及喷射头插入注浆孔内,并使喷射头下至注浆孔内设计深度,再向注浆管内输送高压水,再向注浆管内输送水泥浆和压缩空气,并通过喷射头向外喷射,同时使喷射头在注浆孔内下降深度保持原地静止喷射1-2min;

16、第四步、注浆,通过第二驱动设备以及螺杆,使注浆管以及喷射头由下而上运动,同时利用第一驱动设备、转动齿轮以及环形齿轮,使注浆管以及喷射头旋转,进而进行提升旋喷作业,喷射头提升到注浆孔至高位,单桩喷射结束;

17、第五步、单桩喷射结束后,再独立向注浆管内输送水,从而将注浆管内浆液排除,再使车体进行行驶到下一个注浆孔的附近位置,再次进行相同工序施工作业,用于完成整体基坑幕墙施工。

18、本发明的有益效果:

19、1、通过椭圆筒对注浆管下部进行导向,同时利用锥形导向筒会对注浆管上部进行导向,实现采用两点稳定方式对旋喷的喷射头进行导向,有效减少喷射头因旋转而发生摆动等现象,有效降低喷射头与注浆孔内壁之间发生撞击概率,进而保证旋喷效果。

20、2、通过锥形导向筒对附着在注浆管外端面泥土进行刮除,并利用水泵、连接管、环形管以及多个喷头,对附着在注浆管外端面泥水进行清理,实现对注浆管外端面进行清洁,有效减少注浆管发生腐蚀概率。

21、3、通过锥形导向筒对喷射的水进行收集,并通过多个缺口槽使水排出锥形导向筒,并使水沿着注浆管外表面以及椭圆筒外端面向下流动,进而使水进入椭圆筒与注浆孔内壁接触位置上,实现利用水对椭圆筒与注浆孔内壁之间产生的相对运动进行润滑,有效降低椭圆筒发生损坏概率,有效保证椭圆筒能增加进行导向作业。

22、4、通过第一电机、螺杆以及活动座,使安装板、注浆管以及喷射头沿着注浆孔由下而上运动,实现螺纹式提升作业,有效减少喷射头提升速度发生时快时慢现象,有效保证旋喷效果。

23、5、通过外筒上的凹槽对残留水进行汇集接收,并通过多个水管使残留水进入椭圆筒内,实现对润滑后产生的残留水进行回收,有效降低对旋喷出的水泥浆液造成影响,进而保证后续凝固的水泥构件的质量。

技术特征:1.一种高压旋喷桩,其特征在于:包括车体(1),所述车体(1)左端设置竖向布置的竖板(2),所述竖板(2)左端设置升降件的固定部,所述升降件的活动部左端设置安装板(5),所述安装板(5)下端中部转动连接竖向布置的注浆管(6),且注浆管(6)延伸出安装板(5)上侧,所述注浆管(6)下端连通安装喷射头(9),所述注浆管(6)上端连通转动设置连接器(4);

2.根据权利要求1所述的高压旋喷桩,其特征在于:所述驱动件包括环形齿轮(61),所述环形齿轮(61)设置在注浆管(6)外端,且环形齿轮(61)位于安装板(5)下侧,所述环形齿轮(61)左前端啮合转动齿轮(52),所述安装板(5)上端设置第一驱动设备的固定部,且第一驱动设备位于注浆管(6)左前方,所述第一驱动设备的活动部贯穿安装板(5)并与转动齿轮(52)连接。

3.根据权利要求1所述的高压旋喷桩,其特征在于:所述升降件包括顶板(23),所述顶板(23)设置在竖板(2)左端上侧边缘位置上,所述竖板(2)左端下侧安装底板(25),且底板(25)位于固定板(72)上侧,所述顶板(23)与底板(25)之间转动连接竖向布置的螺杆(21),所述顶板(23)上端设置第二驱动设备的固定部,且第二驱动设备的活动部穿过顶板(23)并与螺杆(21)连接;

4.根据权利要求1所述的高压旋喷桩,其特征在于:所述连接器(4)外端转动连接辅助板(31),且辅助板(31)位于第二驱动设备右后方,所述辅助板(31)设置在活动座(3)左端上。

5.根据权利要求3所述的高压旋喷桩,其特征在于:所述锥形导向筒(7)内部顶端安装环形管(73),且环形管(73)位于注浆管(6)外侧,所述环形管(73)下端等距连通设置多个喷头(74),且多个喷头(74)呈上宽下窄锥形结构布置;

6.根据权利要求5所述的高压旋喷桩,其特征在于:所述竖板(2)右端上侧安装辅助架(12),且辅助架(12)呈左高右低倾斜布置,所述辅助架(12)另一端设置在车体(1)上端上,且辅助架(12)位于抽取设备上侧。

7.根据权利要求1-6任意一项所述的高压旋喷桩的施工方法,其特征在于,包括以下步骤:

技术总结本发明涉及旋喷桩施工技术领域,具体的说是一种高压旋喷桩及施工方法,该高压旋喷桩包括车体,所述车体左端设置竖板,所述竖板左端设置升降件的固定部,所述升降件的活动部左端设置安装板,所述安装板下端中部转动连接注浆管,所述注浆管下端连通安装喷射头,所述安装板上安装驱动件,且驱动件与注浆管连接,所述竖板左端设置固定板,所述固定板左端安装锥形导向筒,所述锥形导向筒滑动连接在注浆管外端,所述喷射头上端安装椭圆筒,所述椭圆筒设置在注浆管外端,该设计实现采用两点稳定方式对旋喷的喷射头进行导向,有效减少喷射头因旋转而发生摆动等现象,有效降低喷射头与注浆孔内壁之间发生撞击概率,进而保证旋喷效果。技术研发人员:冯昊,董斯超,王伟东,毛新健,刘军刚受保护的技术使用者:中建筑港集团有限公司技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240617/59354.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表