温度匀变隧道式激光合金化装置、轴件表面陶瓷化处理方法以及陶瓷辊筒与流程

- 国知局

- 2024-06-20 15:41:43

本发明涉及金属表面加工,具体而言涉及温度匀变隧道式激光合金化装置、轴件表面陶瓷化处理方法以及陶瓷辊筒。

背景技术:

1、为了提高锂电池的安全性,现有技术大多采用在聚丙烯或聚乙烯微孔膜上涂覆性能稳定的无机纳米粒子来提高微孔膜的热稳定性,并涂覆全覆盖式聚合物粘结层,提高了隔膜的耐热性能及其与锂电池极片间的粘结力。在锂电池隔膜涂覆领域,随着涂覆速率的不断提高,对涂覆辊筒模具的要求也在逐步提高,常规的采用等离子喷涂氧化铬涂层逐渐在涂覆提速过程中出现耐磨性能和摩擦性能不足等问题,另外等离子喷涂氧化物陶瓷的成本劣势也在竞争中显现出来,突出的表现在喷涂过程中的粉末利用率低、能耗比较高等问题。

2、激光合金化是金属材料表面局部改性处理的一种新方法。其原理是在高能量激光束的照射下使基体材料表面的一薄层与根据需要加入的合金素同时快速熔化、混合,形成厚度为10~1000μm的表面融化层,使材料表面在很短时间内形成具有要求深度和化学成分的表面合金化层,这种合金化层由于具有高于基材的某些性能,所以能达到表面改性处理的目的。

3、目前激光合金化的方法是采用点激光针对表面涂层进行处理,但发明人发现,在对于锂电池隔膜涂覆辊表面的氧化物陶瓷处理时易出现裂纹、气孔、起泡等现象,使表面处理后的涂层不具备使用能力,因此,如何生产出满足电池隔膜涂覆所使用的涂覆辊筒是亟待解决的问题。

技术实现思路

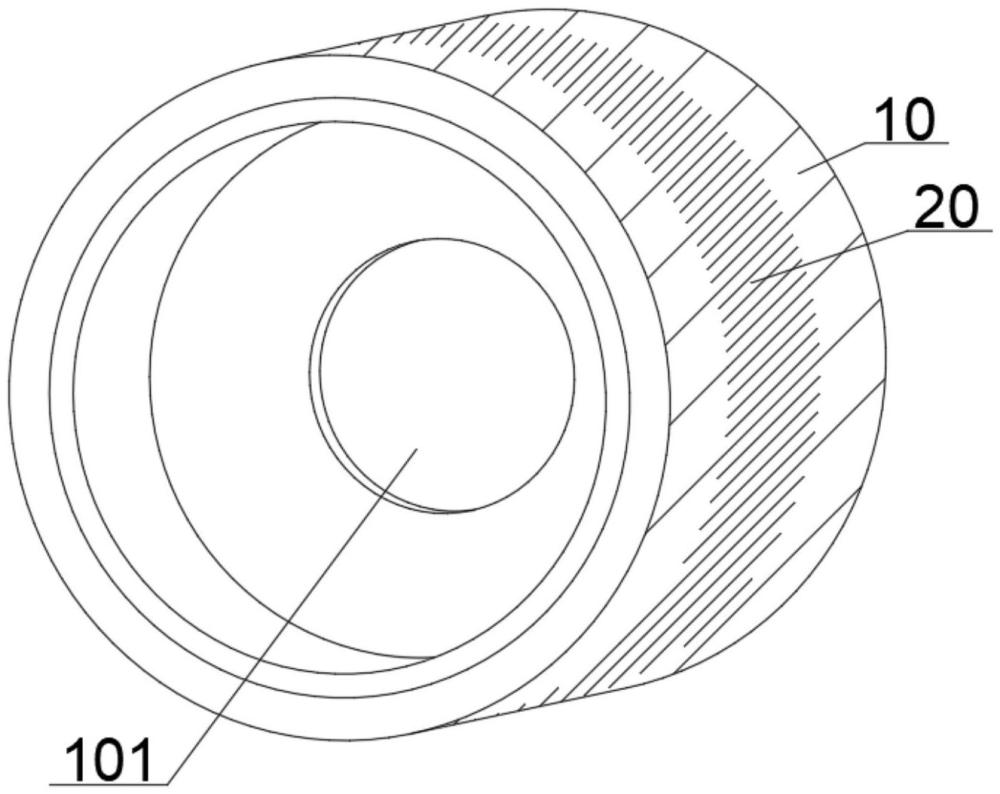

1、针对现有技术中涂覆辊表面涂层处理存在的技术问题,本发明的第一方面提出一种技术方案,一种温度匀变隧道式激光合金化装置,包括:

2、第一半导体激光器,被构造成环形结构,能向环形结构的轴线方向发射激光束;

3、两个第二半导体激光器,均被构造成环形结构,分别连接到所述第一半导体激光器的第一端和第二端,所述第二半导体激光器能向环形结构的轴线方向发射激光束;

4、聚焦镜组,连接到所述第一半导体激光器的内侧;

5、窗片,连接到所述第二半导体激光器的内侧;

6、其中,所述聚焦镜组被构造成环形,且所述聚焦镜组的截面结构为等腰梯形,所述聚焦镜组的外缘面与所述第一半导体激光器的激光发射面对应,所述聚焦镜组内缘面的内侧形成供待加工轴件通过的通道,且当待加工轴件通过所述通道时,在待加工轴件的表面形成第一环形光斑,第二半导体激光器在待加工轴件的表面形成位于第一环形光斑两侧的第二环形光斑和第三环形光斑,所述第一环形光斑的能量密度大于第二和第三环形光斑的能量密度,第一环形光斑的宽度小于第二和第三环形光斑的宽度。

7、优选的,所述第二半导体激光器包括多个环形半导体激光阵列,其中,按照靠近所述第一半导体激光器的方向,多个环形半导体激光阵列的功率密度逐渐增大。

8、优选的,所述第一半导体激光器的功率密度是第二半导体激光器的十倍以上。

9、优选的,所述聚焦镜组和窗片均为石英材质。

10、优选的,所述第一环形光斑的宽度为50微米,所述第二环形光斑或第三环形光斑的宽度为10mm。

11、优选的,所述第一半导体激光器的功率密度是200w/cm2,所述第二半导体激光器的功率密度是10w/cm2。

12、本发明第二方面提出一种技术方案,一种轴件表面陶瓷化处理方法,包括以下步骤:

13、步骤1、对轴件表面进行预处理,所述预处理包括除锈以及粗化表面;

14、步骤2、配置涂层材料,所述涂层材料由陶瓷粉末、caf2粉末、ni60粉末、钛粉末以及二硫化钨粉末混合而成,其中,caf2粉末、ni60粉末、钛粉末以及二硫化钨粉末按重量百分比计分别为11、6、5、5,其余为陶瓷粉末,将上述粉末与无水酒精以及树脂片混合均匀;

15、步骤3、将步骤2配置的涂层材料采用喷枪以多层扫描的方式喷涂在轴件表面,并室温阴干;

16、步骤4、将步骤3处理后的轴件通过上述的温度匀变隧道式激光合金化装置中的通道,通过第一半导体激光器和第二半导体激光器产生的光斑对轴件表面的涂层进行处理。

17、优选的,在步骤s3中,喷涂距离340-360mm,送粉液速率80-100克/分钟,喷涂厚度为400-500μm的涂层。

18、优选的,所述第一半导体激光器和第二半导体激光器以脉冲模式对轴件表面的涂层进行处理,所述轴件沿通道轴线方向按照预定的速度通过所述通道,其中,所述轴件通过的速度被设置为根据激光器的脉冲频率,使相邻两个脉冲周期所产生的第一环形光斑之间相互搭盖。

19、本发明第三方面提出一种技术方案,一种陶瓷辊筒,包括:

20、辊筒;

21、陶瓷涂层,设置在所述辊筒的表面;

22、其中,所述陶瓷涂层由上述的轴件表面陶瓷化处理方法处理形成。

23、与现有技术相比,本发明的优点在于:

24、本申请所提出的激光合金化装置通过设置环形的高温光斑和两个环形的预热以及缓冷光斑,使陶瓷涂层在高温融化混合之前,被预先的预热,高温融化混合后,进行加热缓冷,让温度梯度的变化,去除结构的应力,尤其是避免裂纹、气泡的产生,使涂层的结构致密,达到耐磨耐腐蚀,高速状态下润滑性能良好目的。

技术特征:1.一种温度匀变隧道式激光合金化装置,其特征在于,包括:

2.根据权利要求1所述的温度匀变隧道式激光合金化装置,其特征在于,所述第二半导体激光器(20)包括多个环形半导体激光阵列,其中,按照靠近所述第一半导体激光器(10)的方向,多个环形半导体激光阵列的功率密度逐渐增大。

3.根据权利要求1所述的温度匀变隧道式激光合金化装置,其特征在于,所述第一半导体激光器(10)的功率密度是第二半导体激光器(20)的十倍以上。

4.根据权利要求1所述的温度匀变隧道式激光合金化装置,其特征在于,所述聚焦镜组(30)和窗片(40)均为石英材质。

5.根据权利要求1所述的温度匀变隧道式激光合金化装置,其特征在于,所述第一环形光斑的宽度为50微米,所述第二环形光斑或第三环形光斑的宽度为10mm。

6.根据权利要求1所述的温度匀变隧道式激光合金化装置,其特征在于,所述第一半导体激光器(10)的功率密度是200w/cm2,所述第二半导体激光器(20)的功率密度是10w/cm2。

7.一种轴件表面陶瓷化处理方法,其特征在于,包括以下步骤:

8.根据权利要求7所述的轴件表面陶瓷化处理方法,其特征在于,在步骤s3中,喷涂距离340-360mm,送粉液速率80-100克/分钟,喷涂厚度为400-500μm的涂层。

9.根据权利要求7所述的轴件表面陶瓷化处理方法,其特征在于,所述第一半导体激光器(10)和第二半导体激光器(20)以脉冲模式对轴件表面的涂层进行处理,所述轴件沿通道(101)轴线方向按照预定的速度通过所述通道(101),其中,所述轴件通过的速度被设置为根据激光器的脉冲频率,使相邻两个脉冲周期所产生的第一环形光斑之间相互搭盖。

10.一种陶瓷辊筒,其特征在于,包括:

技术总结本发明涉及金属表面加工技术领域,具体而言涉及温度匀变隧道式激光合金化装置、轴件表面陶瓷化处理方法以及陶瓷辊筒,包括:第一半导体激光器,被构造成环形结构,能向环形结构的轴线方向发射激光束;两个第二半导体激光器,均被构造成环形结构,分别连接到所述第一半导体激光器的第一端和第二端。本申请所提出的激光合金化装置通过设置环形的高温光斑和两个环形的预热以及缓冷光斑,使陶瓷涂层在高温融化混合之前,被预先的预热,高温融化混合后,进行加热缓冷,让温度梯度的变化,去除结构的应力,尤其是避免裂纹、气泡的产生,使涂层的结构致密,达到耐磨耐腐蚀,高速状态下润滑性能良好目的。技术研发人员:张春峰,葛建国受保护的技术使用者:常州瑞赛激光技术有限公司技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240618/12433.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表