一种汽车座椅导轨自动化加工设备及其加工方法与流程

- 国知局

- 2024-06-21 09:42:48

本发明涉及汽车配件加工,尤其涉及一种汽车座椅导轨自动化加工设备及其加工方法。

背景技术:

1、汽车座椅导轨是连接汽车座椅和车身底部的组件,它允许座椅在车内前后移动,以调整乘客的坐姿和驾驶员的驾驶位置。这些导轨通常由金属制成,具有强度和耐久性,以承受乘客在车内移动时的重量和压力。导轨系统通常包括锁定机制,以确保座椅在所选位置保持稳定和安全。座椅导轨的加工主要包括原材料的切割,对切割后材料的成型等粗加工,打孔、螺纹等精加工以及后续的热处理和表面处理等过程。

2、公告号为cn107322073b的中国发明专利公开了一种用于导轨生产线的导轨切割装置,该专利主要是通过凸轮转动从而带动切割刀上下运动,从而对导轨进行切割,切割时通过限位辊对导轨进行限位,防止导轨在切割时晃动,保证切割面平整。但是它依旧存在以下弊端:

3、1、切割时限位辊距离切割位置较远,从而使得材料在切割时端面可能会发生向切割面方向的轻微拉扯变形,而这种变形通常是由于切割过程中产生的切割力和应力导致的;

4、2、该技术方案中的导轨的输送只是纯靠导向辊和传送装置进行输送的,并无任何导向结构来确保其在切割时的状态。

5、故,有必要提供一种汽车座椅导轨自动化加工设备及其加工方法,可以达到自动定长裁切工件的作用。

技术实现思路

1、本发明的目的在于提供一种汽车座椅导轨自动化加工设备及其加工方法,以解决上述背景技术中提出的问题。

2、为了解决上述技术问题,本发明提供如下技术方案:

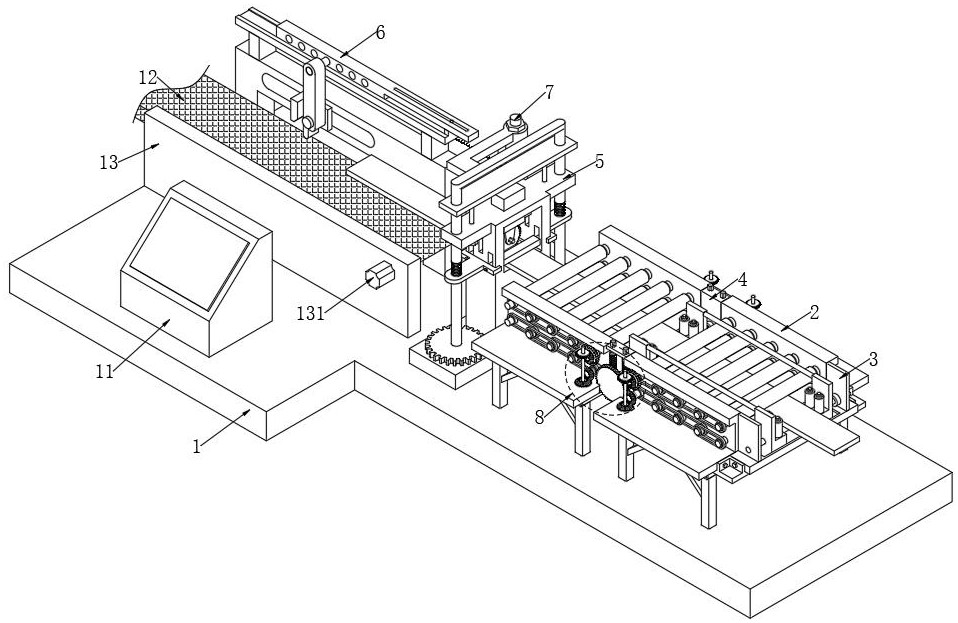

3、一种汽车座椅导轨自动化加工设备,包括底座、输送机构、裁切机构、调节机构和联动机构,所述底座上安装有带plc控制器的控制终端;

4、所述输送机构设置有并排分布的两组,且输送机构均安装在底座上,用于对工件的输送传递;

5、所述裁切机构设置于其中一组输送机构的一侧,裁切机构包括固定座、同步齿轮一以及锯齿,固定座安装在底座上,且固定座上开设有横向贯穿的通孔,通孔内沿竖直方向弹性设置有空心的顶块,顶块底部安装有所述锯齿,顶块的上方设置有控制其升降调节的压板,固定座的两侧安装有同步且同向转动的同步齿轮一,且固定座的两侧均固定安装有固定轴一,固定轴一的底部转动设置有连接为一体的同步轴二和螺杆部,沿螺杆部的竖直方向设置有调节架,两侧的调节架之间安装有两个压条,两个压条关于锯齿对称设置;

6、所述调节机构包括固定架、摆动件和移动条,固定架安装在底座上,在固定架的内壁之间沿其长度方向滑动设置有能与之相固定的移动座,移动座的其中一侧转动设置有能够自动复位的所述摆动件,固定架的顶部设置有顶梁且其之间焊接有两个支柱,在其中一个支柱上安装有连接栓,连接栓上设置有固定环一,顶梁的侧壁之间滑动设置有所述移动条,摆动件与移动条之间通过插销连接固定;

7、所述联动机构设置于裁切机构与调节机构之间,联动机构包括底盘、同步齿轮二、固定筒以及活塞筒,底盘安装在底座上并与底座连接在一起,底盘上安装有固定筒,固定筒的上方弹性设置有活塞筒,且固定筒的底端处在底盘上转动设置有所述同步齿轮二,同步齿轮二与其中一个同步齿轮一啮合设置,活塞筒上设置有连为一体的连接臂,连接臂与同步齿轮二之间设置有连为一体的连接轴一和连接轴二,连接轴一上安装有固定环二,固定环一与固定环二之间连接有拉簧。

8、在一个实施例中,所述固定座呈“⊥”型结构设置,且其两侧侧壁上在顶端的位置处均焊接有侧台,固定轴一贯穿侧台设置且与之通过螺纹连接固定,在两侧固定轴一的顶端侧壁之间焊接有横杆,压板滑动设置于两侧的固定轴一之间,并且在侧台的底壁上通过螺栓安装有直线电机,直线电机的输出轴端部贯穿侧台并与压板的下表面连接固定;

9、固定座的底部开设有底槽,两侧同步齿轮一的下方在底槽内均设置有同步轮,同步轴二连接在同步轮与同步齿轮一之间,螺杆部的底端与同步轴二的顶端之间通过焊接固定,且螺杆部的顶端与固定轴一的底端之间通过轴连接设置;

10、通孔的两侧在固定座上还分别开设有一个竖孔一和两个竖孔二,竖孔一位于同侧的两个竖孔二的中间,在竖孔一的内壁之间弹性设置有“凸”型结构的限位件,限位件的一端与顶块的端壁通过焊接固定,竖孔二的内壁之间滑动设置有连接块,连接块焊接在压条的端壁上,且连接块与调节架之间通过螺栓连接固定。

11、在一个实施例中,所述调节机构的一侧在底座上还安装有沿其长度方向设置的传送带,传送带的一端与裁切机构相靠近;

12、固定架上开设有沿其长度方向设置的横孔一,移动座滑动在横孔一的内壁之间,且移动座与固定架之间能够通过紧固螺杆连接固定,移动座的一端上设有连为一体的凸起,凸起的其中一侧底端呈斜面设置且该斜面上嵌有压力传感器,压力传感器与plc控制器之间通过电信号连接设置,当摆动件的一端与凸起的斜面完全接触时,此时压力传感器所监测的数值达到最大值;

13、顶梁上开设有滑槽,移动条的其中一端沿滑槽的内壁之间滑动设置,且移动条的另一端上开设有沿其长度方向设置的横孔二,滑槽上朝向切割机构一侧的端部处焊接有限位块,限位块上通过螺纹连接安装有限位栓,限位栓位于横孔二内,并且移动条上开设有若干个与插销相匹配的销孔。

14、在一个实施例中,所述固定筒的顶壁中间焊接有固定轴二,活塞筒滑动在固定轴二上,且固定筒的顶壁与活塞筒的底壁之间在固定轴二上设置有弹簧二,并且在固定轴二的顶部处安装有限位螺母;

15、其中,在连接臂其中一端的下表面上嵌有接触传感器二,接触传感器二与plc控制器之间通过电信号连接设置;

16、当弹簧二未发生压缩变化时,活塞筒的顶端与限位螺母的下表面接触,此时连接臂与移动条处于同一水平高度上且其相对的侧壁之间处于相互垂直的状态。

17、在一个实施例中,所述输送机构包括侧座、传送辊、支撑架以及传动组件一,支撑架固定在底座上,支撑架的顶部两侧均通过螺栓安装有侧座,两侧的侧座之间转动设置有若干根平行设置的所述传送辊,两组输送机构上同一水平高度上的传送辊的转动方向相同,同一竖直方向上的两根传送辊的转动方向相反;

18、传送辊包括辊体和调节片,辊体的圆周外表面上设置有若干个可调位置的所述调节片,且辊体的两端上均安装有与之连为一体的安装轴,安装轴贯穿侧座并与之转动设置,且相邻的安装轴之间通过同步皮带连接同步,其中两根安装轴上套设有环状的电磁铁一,其余的安装轴上均设置有轴承,电磁铁一和轴承均安装在侧座的侧壁上,且电磁铁一与安装轴之间能够通过吸力连接固定;

19、传动组件一包括传动齿轮、相互啮合的锥齿轮一和锥齿轮二、以及相互啮合的锥齿轮三和锥齿轮四,锥齿轮一与锥齿轮三位于同一竖直平面内,且锥齿轮一和锥齿轮三分别安装在其中两根传送辊端部的安装轴上,传动齿轮安装在锥齿轮一朝向侧座的一侧侧壁上并与锥齿轮一同步转动设置;

20、锥齿轮二和锥齿轮四均位于水平方向上且其相对设置,并且锥齿轮二与锥齿轮四的中间贯穿有与之同步的同步轴一,同步轴一的底端转动设置于侧座上;

21、其中,锥齿轮一和锥齿轮三的旋转方向相反,锥齿轮二和锥齿轮四的旋转方向相同,且锥齿轮一和锥齿轮二在其各自所处平面内的旋转方向也相同。

22、在一个实施例中,其中一组所述输送机构的一侧还设置有限位机构一,限位机构一包括固定板一、调节座一以及导向轴,固定板一安装在其中一侧的两个侧座的侧壁之间,固定板一的顶面上焊接有对称的两个侧板一,两个侧板一之间安装有所述导向轴,在固定板一上滑动设置有两个沿其长度方向设置的调节座一,调节座一呈“l”型结构设置,且两个调节座一相对设置,在调节座一上安装有两个限位辊,导向轴贯穿两侧的调节座一设置,且导向轴与调节座一之间滑动设置。

23、在一个实施例中,两组所述输送机构的侧壁之间还设置有限位机构二,限位结构二包括固定板二、调节座二以及传动组件二,固定板二通过螺栓固定在两侧的输送机构之间,固定板二上沿其长度方向滑动设置有两个相对运动的调节座二,位于同侧的调节座二与调节座一之间连接有连杆,且固定板二上还焊接有两个对称设置的侧板二,侧板二呈“l”型结构设置,且两侧的侧板二之间转动设置有双向螺杆,双向螺杆贯穿两个调节座二并分别与其通过螺纹传动配合设置,调节座二呈“l”型结构设置,且在调节座二上也安装有两个限位辊;

24、传动组件二包括蜗杆、蜗轮、驱动齿轮以及安装架,侧板二的其中一侧竖直侧壁上滑动设置有所述安装架,安装架的顶壁和底壁上均嵌有接触传感器一,接触传感器一与plc控制器之间通过电信号连接设置,蜗轮通过轮轴安装在安装架的中间,在侧板二上安装有两个相同的所述蜗杆,蜗杆的顶部在侧板二上安装有与之连接驱动的旋转电机二,蜗轮始终啮合在两个蜗杆之间,轮轴朝向驱动齿轮的一端内设置有电动伸缩杆,驱动齿轮安装在电动伸缩杆的活动端部上;

25、双向螺杆的端部上均设置有一体式的连接部,连接部为轴状结构,且连接部朝向安装架的一端内嵌有电动吸盘,电动吸盘与轮轴之间能够通过吸力连接固定;

26、在侧板二的其中一侧侧壁上还安装有限位条,限位条位于安装架的运动轨迹上。

27、在一个实施例中,当所述安装架的顶壁与限位条接触时,此时电动伸缩杆未伸长,驱动齿轮与轮轴的端部接触,且两侧的传动齿轮均与驱动齿轮啮合设置,并且此时的电磁铁一与贯穿在其内壁之间的安装轴之间不存在吸力;

28、当安装架从限位条的一侧开始向固定板二运动调节时,此时电动伸缩杆带动驱动齿轮移动至最远位置,驱动齿轮与两侧的传动齿轮分离不接触;

29、当安装架的底壁与固定板二接触时,轮轴的一端刚好移动至连接部的端部处并与之通过电动吸盘的吸力连接在一体,且此时的电磁铁一与贯穿在其内壁之间的安装轴之间能够通过吸力连接为一体,使得安装轴不再发生转动;

30、其中,在安装架的上下运动过程中,当两侧的蜗杆同向旋转驱动时,中间的蜗轮不发生转动,且其在两侧蜗杆的作用下进行竖直位移运动,而当两侧的蜗杆反向旋转驱动时,中间的蜗轮位置不再变动,且其在两侧蜗杆的作用下进行旋转运动。

31、一种汽车座椅导轨自动化加工设备的加工方法,包括以下步骤:

32、s1、首先,通过plc控制器调节安装架至与固定板二接触,并通过电动吸盘连接轮轴与连接部,从而使得此时的蜗轮与双向螺杆连接为一体,而后,通过控制蜗轮两侧的蜗杆反向旋转,从而使得蜗轮带动双向螺杆进行旋转,以此使得固定板二上的两个调节座二随之进行调节位置,同时,另一侧固定板一上的调节座一也在连杆的作用下随调节座二同步进行位置的调节,当调节至与工件宽度相适配时停止即可;

33、s2、接着,在调节座一和调节座二的位置调节完毕后,再次通过plc控制器调节安装架向上运动至与限位条接触,并复位电动伸缩杆,使得移回的驱动齿轮与两侧的传动齿轮啮合接触;

34、s3、紧接着,将待加工的工件从限位机构一的一侧送入,沿着两个调节座一之间的位置进行输送,并手动将工件的端部推送至穿过两个输送机构时暂停,随后,再通过控制蜗轮两侧的蜗杆反向旋转,从而使得蜗轮带动驱动齿轮转动,以此使得此时两侧的传动齿轮在啮合传动的作用下发生同步且同向的转动,传动齿轮带动锥齿轮一以及与之相连接的传送辊同步旋转,在锥齿轮一的作用下,锥齿轮二同步带动锥齿轮四转动,从而使得锥齿轮三间接随之发生转动,进而使得与锥齿轮三连接的传送辊随之同步旋转,在同步皮带和安装轴的作用下,带动所有的传送辊开始转动,传送辊均以朝向工件的传送方向进行旋转,即上下两排的传送辊旋转方向相反;

35、s4、然后,随着工件不断从输送机构中送出,穿过裁切机构的通孔后向摆动件所在位置不断靠近,当工件的端部与摆动件的一端接触并推动摆动件进行转动时,摆动件的另一端同时带动移动条向连接臂一侧移动并推动连接臂发生旋转,从而使得联动机构底部处的同步齿轮二发生旋转,并带动与之啮合的同步齿轮一转动,当一侧的同步齿轮一转动时,另一侧的同步齿轮一在同步轮作用下也随之同步转动,进而在螺杆部对调节架的螺纹传动作用下,两侧的压条随之向下移动并压在工件的切割位置的两侧表面上,从而将工件的待切割位置固定住,并且此时plc控制器暂停输送机构的运行;

36、s5、随着工件不断推动摆动件,当摆动件的一端与凸起的斜面完全接触时,压力传感器的数值达到最大值,此时plc控制器启动直线电机和锯齿,使得压板开始下降至与连接臂接触,并在接触后压着连接臂和顶块向下继续运动,从而在下降过程中实现锯齿对工件的切割,当连接臂下降至与固定座顶面接触时,接触传感器二被触发,此时,工件已被切断,切断后的工件直接落在传送带上向前输送,而在工件落下后,摆动件上的作用力消失,其随之带动移动条复位,此外,在接触传感器二被触发的同时,plc控制器立即复位直线电机,使得压板向上移动复位,在上移的过程中,连接臂在拉簧和弹簧二的作用下,边向上运动并边旋转复位,当直线电机复位后,plc控制器继续启动输送机构运行并继续后续的裁切工作,至全部裁切完毕后,停止所有电机的工作即可。

37、与现有技术相比,本发明所达到的有益效果是:

38、1、本发明通过设置裁切机构、调节机构以及联动机构等,利用工件对摆动件的驱动调节,使得摆动件同步带动移动条的水平向运动,从而拨动连接臂的同时控制同步齿轮二的旋转,进而以啮合的方式控制裁切机构上两个同步齿轮一的旋转,并以螺纹传动的方式控制压条向下移动并压于工件的待切割位置两侧,然后,利用向下运动的压板带动连接臂和顶块同步下移调节,使得顶块底部上的锯齿能够对工件进行切割作业,并在切割时保证工件切割位置处的稳定性,有效的降低了切割时工件端面可能会发生向切割面方向轻微拉扯变形的概率。

39、2、本发明通过设置输送机构、限位机构一以及限位机构二,实现了对工件输送的自动化以及限位导向作用,此外,在输送机构上额外设置传动组件一,在限位机构二上额外设置传动组件二,利用对同侧两个蜗杆旋转方向的控制调节,使得蜗轮既能在竖直方向上进行位移运动,又能在某一位置处进行转动调节,并配合驱动齿轮的位置调节,使得当蜗轮与双向螺杆连接时,可以控制调节座一和调节座二的限位调节,当驱动齿轮与传动齿轮啮合时,可以控制输送机构的导向输送过程。

40、综上所述,本发明既能够降低工件在切割时端面可能会发生向切割面方向轻微拉扯变形的概率,又能提高该设备在运输前及运输过程中的自动化调节程度。

本文地址:https://www.jishuxx.com/zhuanli/20240618/15875.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表