一种硫铁矿冶炼装置和方法

- 国知局

- 2024-06-20 15:10:16

本发明属于冶金和煤化工,具体涉及一种硫铁矿冶炼装置和方法。

背景技术:

1、2022年中国的铁矿石进口总量为11.07万吨。硫铁矿是主要矿石资源,主要成分是硫和铁,主要用于制造硫磺和硫酸,副产品铁氧化物利用率较低,造成铁资源的流失和浪费。

2、专利cn1752229a公开了硫铁矿冶炼工艺,添加“活性m”制球,采用“喷粉灼烧法”提取硫,专利cn102586618a公开了硫铁矿的冶炼工艺,采用硫铁矿熔池氧化冶炼技术;专利cn114277208a公开了一种硫铁矿悬浮闪速冶炼装置和方法,采用悬浮氧化熔炼炉、还原冶炼熔池以及烟气处理装置的三炉体冶炼装置,以上技术存在流程复杂、能耗高、资源利用率低的缺点。

技术实现思路

1、针对目前硫铁矿冶炼流程复杂、能耗高、资源利用率低的问题,本发明提供了一种具有节能环保功能的硫铁矿冶炼装置和方法,是制硫酸技术、煤气化技术和非高炉炼铁技术的高效融合集成,实现硫铁矿的高效资源化利用。

2、为了达到上述目的,本发明采用了下列技术方案:

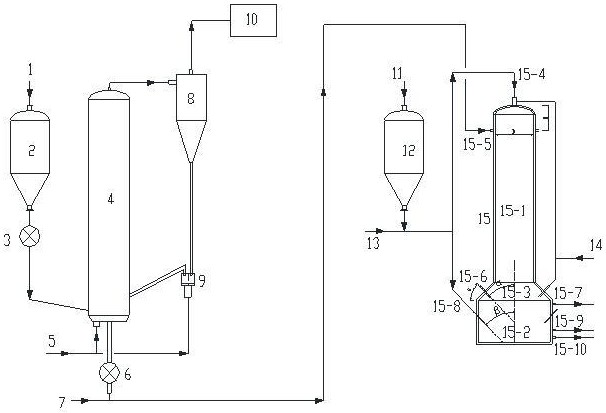

3、一种硫铁矿冶炼装置,包括提硫单元和气化冶炼单元,所述提硫单元包括储矿罐、星型给料器、循环流化床、旋风分离器、返料阀、制硫酸反应器和星型排料器;

4、所述储矿罐与循环流化床通过星型给料器连接,循环流化床底部设有进气口和排料口,所述排料口与星型排料器连接,星型排料器出口与气化炼铁炉连接,星型排料器排出的物料通过吹送气送至气化炼铁炉;所述循环流化床顶部出口与旋风分离器连接,旋风分离器顶部出口连接制硫酸反应器,底部出口通过返料阀连接循环流化床中下部;氧化剂分别连接循环流化床的底部进气口和返料阀的底部进气口;

5、所述气化冶炼单元包括输送罐和气化炼铁炉;所述的气化炼铁炉包括气化段、熔池段和变径段;所述气化段顶部设有喷嘴,中上部设有若干矿粉进口;所述熔池段设有合成气出口、煤粉进口、排渣口和铁水口;所述变径段设有若干氧气进口;所述的输送罐与所述气化炼铁炉的喷嘴和煤粉进口连接;氧气分为两路,分别连接喷嘴和氧气进口。

6、进一步,所述矿粉进口与气化炼铁炉垂直设置,沿圆周均匀分布,数量为2~8支。

7、进一步,所述矿粉进口的设置高度与顶部距离为h,气化段内径为d,h:d为0.1~2。

8、进一步,所述的氧气进口沿圆周均匀分布,数量大于2支,与气化炼铁炉轴向的夹角α为0~50°。熔池内的氧气进口位于熔渣液面上部。主要作用一:氧气与合成气反应产生热量;主要作用二:搅动熔渣,将氧气与合成气反应产生的热量以气体方式带入熔渣内。如果夹角α太大,达不到上述两个目的。

9、进一步,所述的煤粉进口沿圆周均匀分布,数量为2~8支,与气化炼铁炉轴向的夹角β为50~90°。熔池内的煤粉进口位于熔渣液面下部。主要作用一:煤粉与铁矿粉反应产生单质铁;主要作用二:输送气携带煤粉以一定的速度进入熔渣,起到搅拌作用,使熔渣温度更加均匀,有利用铁矿粉还原为单质铁。如果夹角α太小,达不到上述两个目的。

10、一种硫铁矿冶炼装置的硫铁矿冶炼方法,包括以下步骤:

11、步骤1,将燃料与空气通入循环流化床和气化炼铁炉,进行点火烘炉;

12、步骤2,当气化炼铁炉的温度大于1300℃时停止燃料和空气的供应,通过输送气将煤粉输送至气化炼铁炉,从顶部喷嘴和氧气进口通入氧气与气化炼铁炉中的煤粉发生气化反应,生产还原气;

13、步骤3,当循环流化的温度大于850℃时停止燃料供应,采用星型给料器将硫铁矿1送入循环流化床,再通入氧化剂进行燃烧反应;

14、步骤4,循环流化床生成的气体携带矿粉进入旋风分离器,富含so2的气体进入制硫酸反应器,从旋风分离器下部排出的固体矿粉通过返料阀返回循环流化床;

15、步骤5,循环流化床下部排料口排出的铁氧化物通过星型排料器排出,通过吹送气输送至气化炼铁炉的矿粉进口,在气化炼铁炉气化段的铁氧化物与煤粉、还原气发生反应,大部分被还原为铁;

16、步骤6,未反应的碳和未还原的铁氧化物进入熔池段,氧气与煤粉发生燃烧气化反应维持熔池段温度,未还原的铁氧化物与煤粉未转化的残碳进一步反应生成铁和合成气;

17、步骤7,气化炼铁炉生产的合成气排出界区,灰渣和铁水经过沉降分离后,灰渣从排渣口排出界区,铁水从铁水口排出送去炼钢。

18、进一步,所述硫铁矿和所述煤粉的重量比为1~2:1,所述氧气和煤粉的体积重量比为0.4~1.0nm3/kg。

19、进一步,喷嘴煤粉量:熔池段煤粉量=1~10;喷嘴氧气量:变径段氧气量=2~10。

20、进一步,所述循环流化床的反应温度为900℃~1100℃,所述气化炼铁炉的气化段和熔池段的温度为1300℃~1600℃;所述循环流化床排出的铁氧化物的温度为800℃~1000℃。

21、进一步,所述的还原气包括co和h2;所述的合成气中有效成分co+h2大于60%;所述的氧化剂为氧气或空气;所述的吹送气为空气或co2;所述的输送气为氮气或co2。

22、与现有技术相比本发明具有以下优点:

23、1) 通过硫铁矿硫的氧化反应与铁的还原反应制备硫酸和铁,提高资源利用效率;

24、2) 利用循环流化床硫氧化反应产生so2的同时对于铁氧化物进行预热,降低了后续铁氧化物还原过程的能耗,实现氧化放热-气化还原吸热的热量耦合,降低整体工艺能耗。

25、3) 简化制酸-气化-炼铁工艺流程,实现制酸与炼铁的同步进行,提高了运行稳定性,降低产品成本,减少了co2排放量。

技术特征:1.一种硫铁矿冶炼装置,其特征在于:包括提硫单元和气化冶炼单元,

2.根据权利要求1所述的一种硫铁矿冶炼装置,其特征在于:所述矿粉进口(15-5)与气化炼铁炉(15)垂直设置,沿圆周均匀分布,数量为2~8支。

3.根据权利要求1所述的一种硫铁矿冶炼装置,其特征在于:所述矿粉进口(15-5)的设置高度与顶部距离为h,气化段(15-1)内径为d,h:d为0.1~2。

4.根据权利要求1所述的一种硫铁矿冶炼装置,其特征在于:所述的氧气进口(15-6)沿圆周均匀分布,数量大于2支,与气化炼铁炉(15)轴向的夹角α为0~50°。

5.根据权利要求1所述的一种硫铁矿冶炼装置,其特征在于:所述的煤粉进口(15-8)沿圆周均匀分布,数量为2~8支,与气化炼铁炉(15)轴向的夹角β为50~90°。

6.基于权利要求1~5任意一项所述的一种硫铁矿冶炼装置的硫铁矿冶炼方法,其特征在于,包括以下步骤:

7.根据权利要求6所述的硫铁矿冶炼方法,其特征在于:所述硫铁矿(1)和所述煤粉(11)的重量比为1~2:1,所述氧气和煤粉(11)的体积重量比为0.4~1.0nm3/kg。

8.根据权利要求1所述的硫铁矿冶炼方法,其特征在于:喷嘴(15-4)煤粉量:熔池段(15-2)煤粉量=1~10;喷嘴(15-4)氧气量:变径段(15-3)氧气量=2~10。

9.根据权利要求1所述的硫铁矿冶炼方法,其特征在于:所述循环流化床(4)的反应温度为900℃~1100℃,所述气化炼铁炉(15)的气化段(15-1)和熔池段(15-2)的温度为1300℃~1600℃;所述循环流化床(4)排出的铁氧化物的温度为800℃~1000℃。

10.根据权利要求1所述的硫铁矿冶炼方法,其特征在于:所述的还原气包括co和h2;所述的合成气中有效成分co+h2大于60%;所述的氧化剂(5)为氧气或空气;所述的吹送气(7)为空气或co2;所述的输送气(13)为氮气或co2。

技术总结本发明公开了一种硫铁矿冶炼装置和方法,属于冶金和煤化工技术领域。针对目前硫铁矿冶炼流程复杂、能耗高、资源利用率低的问题,一种硫铁矿冶炼装置,包括提硫单元和气化冶炼单元,所述提硫单元包括储矿罐、星型给料器、循环流化床、旋风分离器、返料阀、制硫酸反应器和星型排料器;所述气化冶炼单元包括输送罐和气化炼铁炉。本发明将硫铁矿制酸工艺与气化还原炼铁工艺融合创新,在提硫单元完成硫酸的制备,在气化冶炼单元生产合格铁水,提升了硫铁矿的资源化利用率,简化制酸炼铁工艺流程,实现煤‑铁‑化联产。气化炼铁炉铁氧化物预还原率达到90%以上,碳转化率达到98%以上。技术研发人员:李春玉,赵建涛,聂伟,郭良,曹国强,巴忠仁,胡东海受保护的技术使用者:中国科学院山西煤炭化学研究所技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/11601.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表