熔模铸造模料及制备方法和应用与流程

- 国知局

- 2024-06-20 11:30:17

本发明涉及精密铸造,尤其涉及一种熔模铸造模料及制备方法和应用。

背景技术:

1、熔模铸造作为一种近净形的成型工艺,其铸件具有尺寸精度高、表面光洁度好的特点,随着熔模铸造广泛地应用于航空、航天以及一些尺寸精度要求较高的商品件,对熔模铸造件的要求越来越高,而熔模铸造的生产工序较为复杂,影响因素很多,其中蜡模的制作就是熔模铸造生产的关键环节,高质量的蜡模是获得高品质铸件的前提和保证,因此制模材料的性能和压型质量的好坏会直接影响到铸件的尺寸精度。对于模料性能的要求一般有以下几个方面的内容:

2、1、熔点模料的熔点要求适中,熔点太高或太低都不利于配制模料、制模以及脱模。

3、2、流动性模料的流动性对于蜡模的压注成型有着十分重要的影响,流动性好的模料能保证在模料的压注过程中能够充满型腔,否则会出现充不满以及蜡模表面粗糙度高的缺陷

4、3、收缩率由于制作的蜡模形状及尺寸就是铸件的最后形状及尺寸,所以要求模料的收缩率要小,以保证铸件的尺寸精度。

5、4、强度和表面硬度为了保证在制模,焊接模组、制壳以及运输时不发生破裂、磨损以及表面划痕的现象,要求模料在凝固之后必须具有一定的强度及表面硬度。

6、5、可焊接性为了保证使单个蜡模能够形成模组,模料必须具有一定的焊接性能,以保证模组的可焊性及模组焊接后具有一定的焊接强度。

7、6、涂挂性在蜡模组焊完成后需要在蜡模上涂覆耐火材料以及粘结剂,所以要求模料的涂覆性能良好,并且能够形成均匀的壳层,以利于获得表面光洁的壳型。

8、7、灰分灰分就是模料经灼烧后的残留物。型壳在焙烧之后残留在型腔的模料应该越少越好,以免影响铸件的质量。

9、目前在我国熔模铸造行业中主要采用模料,其注射温度低,但强度及表面硬度均较低,收缩率大,因此导致所得的铸件尺寸精度低,表面粗糙度大,铸件质量不高。

技术实现思路

1、针对现有技术中的不足,本发明的首要目的在于提供一种熔模铸造模料,热稳定好、强度高、硬度大、收缩率小、灰分小。

2、本发明另一目的在于提供一种上述熔模铸造模料的制备方法。

3、本发明再一目的在于提供上述熔模铸造模料在精密铸造中的应用。

4、本发明的目的通过以下技术方案实现:

5、一种熔模铸造模料,按质量份计,包括如下原料组分:

6、石蜡40~60份,

7、褐煤蜡5~10份,

8、石墨烯改性马来酸酐-醋酸乙烯酯共聚物10~20份,

9、增粘树脂5~10份。

10、进一步地,所述石墨烯改性马来酸酐-醋酸乙烯酯共聚物通过如下步骤制备:

11、(1)制备石墨烯改性马力酸酐

12、向反应容器中加入氧化石墨烯和适量dmf,40℃下超声分散,加入马来酸酐,80℃搅拌反应后经离心、洗涤、干燥、研磨,得到石墨烯改性马来酸酐;氧化石墨烯:马来酸酐的质量比为(1-3):(80-100);

13、(2)制备石墨烯改性马来酸酐-醋酸乙烯酯共聚物

14、向反应容器中加入甲苯、乙酸乙烯酯、石墨烯改性马来酸酐和引发剂,在63~65℃水浴加热搅拌反应15~24h,得沉淀物,将沉淀物过滤、洗涤、干燥,得到共聚物;乙酸乙烯酯:石墨烯改性马来酸酐:引发剂的质量比为10:(10-15):(0.2-0.5)。

15、进一步地,所述氧化石墨烯采用改进的hummers’法制备得到,石墨烯改性马来酸酐中石墨烯含量为8~12%。

16、进一步地,所述石蜡为58#全精炼石蜡、58#半精炼石蜡、56#半精炼石蜡、54#半精炼石蜡、60#全精炼石蜡、60#半精炼石蜡、62#全精炼石蜡,62#半精炼石蜡,64#全精炼石蜡、64#半精炼石蜡中的至少一种。

17、进一步地,所述增粘树脂为c5/c9共聚型石油树脂、c9氢化石油树脂,c5氢化石油树脂、氢化松香、歧化松香、聚合松香中的至少一种;所述增粘树脂的软化点≤120℃。

18、进一步地,该熔模铸造模料还包括抗氧剂0~0.01重量份,所述抗氧剂为本领域常规使用的抗氧剂即可,如可为抗氧剂1010、抗氧剂264、抗氧剂1076、抗氧剂168、抗氧剂300其中的一种或一种以上。

19、进一步地,本发明熔模铸造模料还包含本领域常规使用的添加剂,如色料等,其用量为常规用量即可。

20、上述熔模铸造模料制备方法,包括以下步骤:

21、(1)按照质量份数,将40~60份的石蜡在反应釜中,先采用水套间接加热,温度控制在80℃以下进行局部熔化;

22、(2)加热到100~120℃,依次加入5~10份的褐煤蜡和10~20份的石墨烯改性马来酸酐-醋酸乙烯酯共聚物,以50~100转/min进行搅拌混合,待熔化后再加入5~10份的增粘树脂和0~0.01重量份的抗氧剂,搅拌混合均匀;

23、(3)通过钢带选料成型技术造粒,过筛,得到铸造模料。

24、进一步地,所述钢带选料成型造粒指将混合蜡液送到布料器,布料器温度为90~100℃,并通过钢带选料成型,钢带线速度为4~5m/min;采用冷风或冷水冷却蜡滴,钢带上方为冷风冷却,温度≤20℃,钢带传送过程中水冷却为两段冷却,前段冷却水为常温冷却水,后方为≤10℃的冷却水冷却,得到铸造模料。

25、基础蜡料作为精密铸造模料的主要组分,对模料的性质起着最直接的影响,因此,基础蜡料的材料特性必须符合精密铸造模料的要求。基础蜡料是生活或者工业生产中常见的材料,其主要化学成分是碳氢类化合物,部分蜡料还包含少量高级脂肪酸与高级一元醇,基础蜡料都是一种有机化合物混合材料,具有成本低、熔点低、硬度小、柔韧性好、无毒性的特点,因此,基于这些特性被广泛应用于熔模精密铸造中。

26、通过恰当选用各种蜡质材料并适当结合以及晶质材料与非晶质材料的适当配合而获得较高强韧性的基体,然后加入适量高分子材料以进一步强化及获得一定弹性,同时具有各种良好的工艺性能。蜡质材料,特别是作为蜡质材料主体的石蜡,塑性和流动性好,但强度低,收缩率大,耐热性差,而各种增粘树脂则硬而粘,将它们恰当熔合以后,冷却时,具有较高熔点的蜡质材料先行析出晶核,并阻止石蜡片晶形成,随后与石蜡共结晶,晶粒细小均匀并连成基体网络,非晶态树脂弥散分布于晶粒间。

27、本发明所选增粘树脂是一种典型的非晶态物质,软化点较高,表面硬度高,收缩率小,在模料中加入,可提高模料的表面硬度,同时使模料的收缩率变小,有利于获得高精度的熔模。但随着增粘树脂的加入量过多会使得模料发粘,易粘型,恶化工作条件,会影响模料的性能,所以需要控制增粘树脂在模料中加入量并添加其他组分来强化模料的性能。

28、加入助溶剂,由于蜡质材料与松香树脂在液态及固态下都是部分互溶的需要加入助溶剂以改善它们的相溶性(相容性),在反复加热、使用过程中不发生树脂的折出、沉淀。褐煤蜡是作为模料的助溶剂加入模料中的,因为褐煤蜡与本发明所选的增粘树脂有很好的相容性,所以先加入褐煤蜡之后再加入增粘树脂,以提高增粘树脂在石蜡中的溶解度。此外,加入褐煤蜡之后模料膏体细腻,制得的蜡模表面光洁度高,但褐煤蜡本身熔点不高、收缩率较大,需要控制褐煤蜡的加入量。

29、加入适量高分子聚合物,使蜡模在取模等操作过程中能承受一定外力而不折断,外力去除后能恢复和至少部分恢复原形,模料所需的高强度、韧性、弹性和柔性等必须由添加适量高分子聚合物才得以达到,该聚合物必须与基体有很好的相容性,在蜡模放置中不随时间延续而从基体中析出;同时不强烈增大熔体在注蜡温度状态下的粘度;不明显降低模料在注蜡后的冷却速度。

30、石墨烯是一种具有单层碳原子构成的二维结构材料,其结构类似于蜂窝。由于其结构的特殊性,石墨烯具有极高的机械强度和拉伸性能,其机械强度是钢铁的200倍,可以拉伸到自身长度的20%;其弹性模量非常高,大约是钢铁的125倍,弹性模量理论值约为0.5~1.0太帕(tpa),其膨胀系数远小于三维材料,可达到5.7×10~6/k。

31、而氧化石墨烯的表面有丰富的反应基团,mah单体与的羟基发生酯化反应而插入到石墨烯的片层中,片层间距被撑大,晶体层状结构无序程度增加,规整性受到破坏,有效地避免了石墨烯之间的团聚现象,有利于提高石墨烯在蜡质基体中的分散性及蜡质基体的力学性能。

32、石墨烯改性后的mah与醋酸乙烯酯形成共聚物,由于在分子链中引入了醋酸乙烯单体,从而降低了高结晶度,提高了柔韧性、抗冲击性和相溶性。同时,石墨烯改性马来酸酐-醋酸乙烯酯共聚物作为一种高分子聚合物,在模料的冷却凝固过程中它首先以弥散状析出,成为石蜡凝固时的结晶核心,起到了细化石蜡晶粒、从而使模料的晶粒细化,组织致密,降低模料粗糙度、提高模料强度以及提高熔点的作用。

33、本发明中石墨烯不仅导热率高,而且能够稳定分散在蜡模料体系中,石墨烯改性马来酸酐-醋酸乙烯酯共聚物既有晶粒细化作用,又有增韧作用,使得本发明制备的精密铸造模料具有较高的机械强度、较高的稳定性以及较好的韧性。

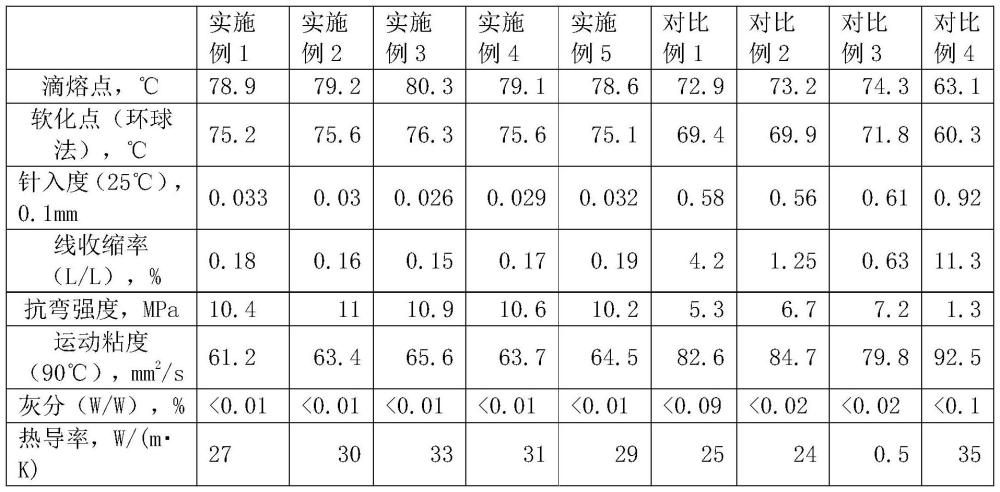

34、本发明的熔模铸造模料热稳定性好,针入度和线收缩率较小,抗弯强度较大,灰分小,能够很好地满足精密铸件高尺寸精度和高表面质量的要求,满足实际生产的需要。

本文地址:https://www.jishuxx.com/zhuanli/20240619/1617.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。