微胶囊化催化剂的制备方法、微胶囊化催化剂与流程

- 国知局

- 2024-06-20 10:46:40

本发明涉及催化剂领域,尤其是涉及一种微胶囊化催化剂的制备方法、微胶囊化催化剂。

背景技术:

1、在目前的加成型硅橡胶里面,双组份加成型液体硅橡胶居多,但是双组份加成型液体硅橡胶在混合过程中,会引起气泡,并且两个组分混合后,要求室温下有一个适宜的操作时间。时间过长,硫化太慢,势必降低生产效率;而时间过短,施工紧张,还可能造成胶料凝胶。而单组份硅橡胶,因为无需混合过程,不会出现混合过程出现的气泡、不均匀、挤出难等影响工作效率的因素。因此开发一种适用于单组分加成型液体硅橡胶微胶囊结构化的铂金催化剂势在必行。

2、微胶囊技术是指用一定的方法实现某种成膜材料对某种活性物质的包覆,使其成为具有核壳结构的微球,粒径处于微米级,大多为几十微米,并随制备方法和制备条件的不同发生变化。微胶囊的包覆作用使实现膜内物质与外界发生物理阻隔,一旦壳受到外界的作用发生破裂或软化坍塌时,膜内物质就被释放或扩散出来,与壳外物质发生接触产生反应。其具备的特殊核壳结构,为内部芯材提供了保护作用,避免了芯材受外界环境的影响,可以通过加压或升温等方法来控制芯材的释放。

3、微胶囊化的铂金催化剂在室温下或较低温度下,由于铂被隔离,起不到催化作用,当温度升至高于壁材软化点后,释放出铂金催化剂,从而催化加成反应,交联成弹性体。但当升至一定温度后,则又能较快或很快硫化。

4、微胶囊化的铂金催化剂可以应用在电子电路、精密微电子电路等电子封装或灌封的硅胶,这些产品在高温固化会造成一定的损伤或者老化,因而需要的成型温度较低,通常在100℃以下,因此就需要微胶囊化的铂金催化剂的壁材具备低的软化点温度,当温度升至100℃,铂金能很快地流出,起到催化的作用。有相关文章和专利介绍用聚苯乙烯、聚甲基丙烯酸甲酯等做壁材,但也有其弊端,对于这些常见的聚苯乙烯等聚合物,由于其分子量不可控,分子量分布范围宽,导致其玻璃化转变温度偏高,且热形变温度范围跨度大,当升到指定的温度时,铂金催化剂不能顺利快速地释放出来。因此,现有技术和方法还有待于改进和发展。

技术实现思路

1、基于此,有必要提供一种可以解决上述问题的微胶囊化催化剂的制备方法。

2、此外,还有必要提供一种上述微胶囊化催化剂的制备方法制备得到的微胶囊化催化剂。

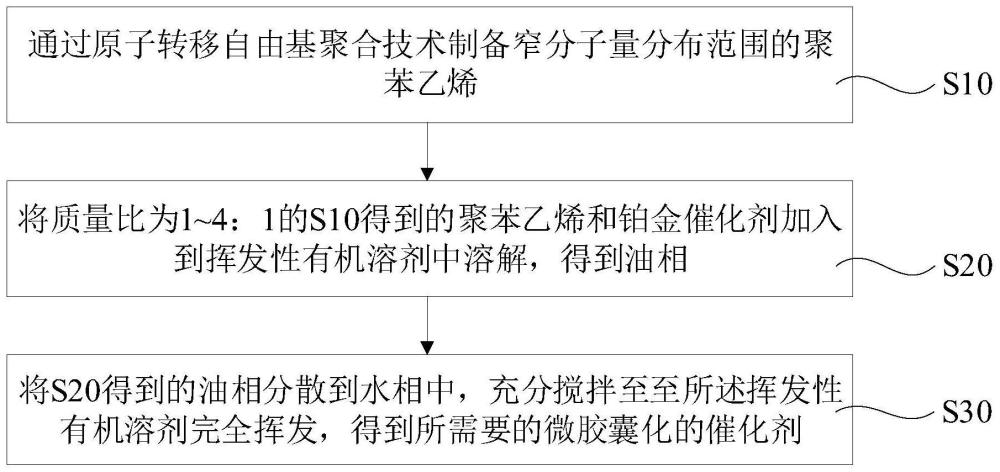

3、一种微胶囊化催化剂的制备方法,包括如下步骤:

4、通过原子转移自由基聚合技术制备窄分子量分布范围的聚苯乙烯;

5、将质量比为1~4:1的所述聚苯乙烯和铂金催化剂加入到挥发性有机溶剂中溶解,得到油相;

6、将所述油相分散到水相中,充分搅拌至至所述挥发性有机溶剂完全挥发,得到所需要的微胶囊化催化剂。

7、在一个实施例中,所述通过原子转移自由基聚合技术制备窄分子量分布范围的聚苯乙烯的操作为:

8、将苯乙烯、2-2-甲基丙烯酸乙酯、n,n,n',n,n"-五甲基二亚乙基三胺和溶剂混合后形成反应体系,将所述反应体系密封后对所述反应体系依次进行用液氮冷冻、抽真空和解冻的操作,重复至少三次,接着在保护气体氛围下向所述反应体系中添加铜化合物,再次密封所述反应体系并再次抽真空,接着将所述反应体系置于100℃~120℃的条件下反应12h~24h,然后用液氮冷冻停止反应,最后将反应物纯化,得到所需要的窄分子量分布范围的所述聚苯乙烯。

9、在一个实施例中,所述聚苯乙烯的分子量范围为10000~50000。

10、在一个实施例中,所述苯乙烯、所述2-2-甲基丙烯酸乙酯和所述n,n,n',n,n"-五甲基二亚乙基三胺的质量比为20.8~34.6:0.073~0.195:0.065~0.173。

11、在一个实施例中,所述苯乙烯和所述铜化合物的质量比为20.8~34.6:0.054~0.143;

12、所述有机溶剂为甲苯,所述铜化合物为溴化亚铜。

13、在一个实施例中,所述将反应物纯化,得到所需要的窄分子量分布范围的所述聚苯乙烯的操作为:向所述反应物中添加氧化铝,过滤后保留第一液相,浓缩所述第一液相,接着将浓缩后的所述第一液相滴加到甲醇中,再次过滤并保留第二固相,所述第二固相中的所述甲醇挥发干净后,即得到所需要的窄分子量分布范围的所述聚苯乙烯。

14、在一个实施例中,将所述油相分散到水相中,充分搅拌至至所述挥发性有机溶剂完全挥发的操作为:将所述油相分散到含有0.5wt%~5wt%的乳化剂和0.5wt%~5wt%的稳定剂的水相中,机械搅拌乳化分散30min~60min后,将得到的乳液加热至40℃~62℃,继续搅拌4h~8h,直至所述挥发性有机溶剂完全挥发。

15、在一个实施例中,所述乳化剂选自十二烷基硫酸钠、十二烷基苯磺酸钠、span 60和tween 80中的至少一种;

16、所述稳定剂为聚乙烯醇17-92或明胶;

17、所述铂金催化剂为铂有机化合物,所述挥发性有机溶剂为二氯甲烷或氯仿。

18、一种微胶囊化催化剂,包括芯材以及包裹在所述芯材外的壳材,所述芯材为聚苯乙烯,所述壳材为铂金催化剂;

19、所述微胶囊化催化剂通过上述的微胶囊化催化剂的制备方法制备得到。

20、在一个实施例中,所述微胶囊化催化剂的粒径为1μm~30μm;

21、所述聚苯乙烯的分子量范围为10000~50000,所述芯材与所述壳材的质量比为10~40:60~90。

22、本发明的这种微胶囊化催化剂的制备方法,通过原子转移自由基聚合技术制备窄分子量分布范围的聚苯乙烯,不仅可以实现可控分子量的聚苯乙烯的制备,也使得制得的聚苯乙烯具有窄分子量分布范围,从而热形变温度范围跨度窄,从而使得制得的聚苯乙烯在到达指定温度时热形变反应速度更快。

23、本发明的这种微胶囊化催化剂的制备方法制得的微胶囊化催化剂,通过窄分子量分布范围的聚苯乙烯包裹铂金催化剂,从而使得微胶囊化催化剂,在室温下没有催化活性,常温下储存时间久,且与硅胶原料相容性良好,加工过程能高速分散、剪切,当温度升到指定的温度时(例如,100℃)时,热形变温度范围跨度窄的聚苯乙烯可以快速熔化从而将铂金催化剂释放出来,从而使得微胶囊化催化剂可以在指定的温度具有很快的催化活性,能用于低温成型单组份加成型液体硅橡胶的制备。

24、此外,本发明的这种微胶囊化催化剂的制备方法工艺简单,易于控制,产率和产物性能稳定。

技术特征:1.一种微胶囊化催化剂的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的微胶囊化催化剂的制备方法,其特征在于,所述通过原子转移自由基聚合技术制备窄分子量分布范围的聚苯乙烯的操作为:

3.根据权利要求2所述的微胶囊化催化剂的制备方法,其特征在于,所述聚苯乙烯的分子量范围为10000~50000。

4.根据权利要求3所述的微胶囊化催化剂的制备方法,其特征在于,所述苯乙烯、所述2-2-甲基丙烯酸乙酯和所述n,n,n',n,n"-五甲基二亚乙基三胺的质量比为20.8~34.6:0.073~0.195:0.065~0.173。

5.根据权利要求4所述的微胶囊化催化剂的制备方法,其特征在于,所述苯乙烯和所述铜化合物的质量比为20.8~34.6:0.054~0.143;

6.根据权利要求4所述的微胶囊化催化剂的制备方法,其特征在于,所述将反应物纯化,得到所需要的窄分子量分布范围的所述聚苯乙烯的操作为:向所述反应物中添加氧化铝,过滤后保留第一液相,浓缩所述第一液相,接着将浓缩后的所述第一液相滴加到甲醇中,再次过滤并保留第二固相,所述第二固相中的所述甲醇挥发干净后,即得到所需要的窄分子量分布范围的所述聚苯乙烯。

7.根据权利要求1~6中任意一项所述的微胶囊化催化剂的制备方法,其特征在于,将所述油相分散到水相中,充分搅拌至至所述挥发性有机溶剂完全挥发的操作为:将所述油相分散到含有0.5wt%~5wt%的乳化剂和0.5wt%~5wt%的稳定剂的水相中,机械搅拌乳化分散30min~60min后,将得到的乳液加热至40℃~62℃,继续搅拌4h~8h,直至所述挥发性有机溶剂完全挥发。

8.根据权利要求7所述的微胶囊化催化剂的制备方法,其特征在于,所述乳化剂选自十二烷基硫酸钠、十二烷基苯磺酸钠、span 60和tween 80中的至少一种;

9.一种微胶囊化催化剂,其特征在于,包括芯材以及包裹在所述芯材外的壳材,所述芯材为聚苯乙烯,所述壳材为铂金催化剂;

10.根据权利要求9所述的微胶囊化催化剂,其特征在于,所述微胶囊化催化剂的粒径为1μm~30μm;

技术总结本发明公开了一种微胶囊化催化剂的制备方法以及微胶囊化催化剂,微胶囊化催化剂的制备方法包括如下步骤:通过原子转移自由基聚合技术制备窄分子量分布范围的聚苯乙烯;将质量比为1~4:1的所述聚苯乙烯和铂金催化剂加入到挥发性有机溶剂中溶解,得到油相;将所述油相分散到水相中,充分搅拌至至所述挥发性有机溶剂完全挥发,得到所需要的微胶囊化催化剂。本发明通过窄分子量分布范围的聚苯乙烯包裹铂金催化剂,从而使得微胶囊化催化剂,在室温下没有催化活性,当温度升到指定的温度时,热形变温度范围跨度窄的聚苯乙烯可以快速熔化从而将铂金催化剂释放出来。技术研发人员:李章,薛志非,侯琳熙受保护的技术使用者:东莞安川新材料技术有限公司技术研发日:技术公布日:2024/6/18本文地址:https://www.jishuxx.com/zhuanli/20240619/325.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。