一种铝电解质提锂工艺副产亚冰晶石的综合利用方法与流程

- 国知局

- 2024-06-20 12:26:31

本发明属于亚冰晶石提纯,更为具体的说,是针对铝电解质提锂工艺的副产物亚冰晶石所开发的一种综合利用方法。

背景技术:

1、亚冰晶石又名锥冰晶石,分子式为na5al3f14,四方晶系,白色细小的结晶体。亚冰晶石和冰晶石(分子式为na3alf6)之间的主要区别在于它们的形状和构造结构。亚冰晶石是一种单晶结构,它不是由原子排列制成,而是由许多六边形小块组成,通常形状不规则。冰晶石是由六边形单晶原子排列构成的,形状十分精确和规则,每个六边形块的边长都是完全一样的。这种形状和构造结构的差异使亚冰晶石和冰晶石的物理性质也有很大的差异,例如亚冰晶石的硬度要比冰晶石低得多,而冰晶石的折射率更加均匀。

2、随着新能源行业的迅速发展,碳酸锂的需求增大,锂资源的循环利用随之成为研究的热门。因此近两年铝电解质提锂工艺研究层出不穷,由于铝电解质来源工艺的特性,使得提锂后的渣料中必然存在碳、铝、硅、钙等杂质,其主元素依旧为氟、铝、钠。其中铝电解质通过含铝浸取剂的处理后,会得到以亚冰晶石为主的副产物,这种副产物的化学组分表见表1。

3、表1 副产物亚冰晶石化学成分分析表(wt/%)

4、

5、从表1中可以看出,所副产的亚冰晶石中硅和钙都远高于gb/t 4291-2017 cm-1要求的质量标准,且碳含量在5%左右,碳的存在势必会造成副产物亚冰晶石的颜色呈现灰色。通过衍射分析,该类亚冰晶石中还含有氧化铝。因此这种副产物并没有太多的工业价值。如果通过有效地措施除去亚冰晶中的杂质,不仅能够将废渣变废为宝,同时也能够降低铝电解质提锂工艺的成本。目前,针对铝电解质提锂工艺副产亚冰晶石的综合利用工艺未见相关报道,基于此,本专利申请就是针对这种新产的粗亚冰晶石进行提纯及综合利用。

技术实现思路

1、本发明目的在于克服现有技术缺陷,提供一种铝电解质提锂工艺副产亚冰晶石的综合利用方法,采用本发明的方法去处理副产亚冰晶石,可使得亚冰晶石中的杂质要求达到普通冰晶石国家标准,最终产物可以转化为氟化氢钠,也可以进一步加工成为高纯的亚冰晶石新型材料、或高纯的高分子冰晶石;这不仅可以有效地使得资源利用最大化,也能够为铝电解质提锂工艺制造经济效益。

2、为实现上述目的,本发明采用如下技术方案:

3、一种铝电解质提锂工艺副产亚冰晶石的综合利用方法,其首先将副产粗亚冰晶石与碱液混合,通过上层泡沫浮选出碳杂质;浮选后高温下反应,使得亚冰晶石、氧化铝均与碱液充分反应(主要用以去除氧化铝),固液分离后得到固体a和液体a;将固体a和氢氟酸反应,脱除其中的硅和钙,固液分离后得到固体b和液体b;固体b和液体a混合后,通过调节ph使之生成固体c,通过调节固体c生成过程中的参数,即可以使得固体c为高纯亚冰晶石或者高纯冰晶石。该方法的具体步骤如下:

4、1)配制质量浓度20%~42%、温度在20℃~30℃之间的碱液;

5、2)将副产亚冰晶石缓慢加入到上述碱液中并进行低速搅拌,此过程放热且上层冒泡,泡沫中夹杂黑色的碳,通过低速搅拌,浮选出碳杂质;

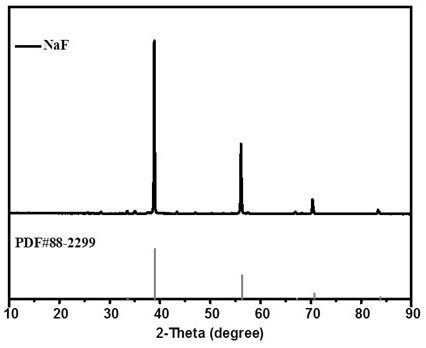

6、3)浮选结束后,搅拌加热使混合浆料的温度保持在85℃~95℃反应2~3h,使得亚冰晶石及氧化铝均与碱液充分反应,反应结束后固液分离,得到固体a和液体a;其中固体a主要为粗naf,根据固体a的检测结果,推测液体a主要为naal(oh)4;该步骤涉及的反应如下:

7、na5al3f14+ 12naoh = 3naal(oh)4+ 14naf ↓

8、4)在温度40℃~60℃及搅拌(搅拌速度控制在250rpm~450rpm)条件下,将固体a与质量浓度10%~25%的氢氟酸混合并反应0.5h~2h,反应结束后固液分离,固体用水洗涤至中性,得到固体b和液体b,其中固体b为nahf2;该步骤涉及的主要反应如下:

9、naf + hf = nahf2↓ 。

10、上述铝电解质提锂工艺副产亚冰晶石的综合利用方法中,还包括步骤5),将固体b和液体a混合并加热至50℃~80℃,通入co2气体使得混合体系的ph在5~9之间,搅拌0.5-1h,固液分离,经烘干,得到冰晶石或亚冰晶石。

11、具体的,步骤1)中,所述碱液为氢氧化钠水溶液。

12、进一步的,步骤2)中,所述副产亚冰晶石与碱液的固液质量比为1:3~5。低速搅拌的速度为50rpm~100rpm。

13、进一步的,步骤3)中,浮选结束后,搅拌速度控制在200rpm~500rpm.

14、具体的,步骤4)中,固体a与浓度10%~25%的氢氟酸的固液质量比为1:2~5。该步骤中,固体中的硅杂质和钙杂质被溶解转移至液体中。为了获得更好的除杂效果,进一步的,可以在步骤4)反应中添加少量的盐酸、硫酸或硝酸等,优选添加少量浓盐酸、浓硫酸或浓硝酸等;所述hcl、h2so4或hno3与hf的摩尔比优选为0.02-0.05:1。

15、进一步的,步骤5)中,固体b的使用量决定着产物的种类。当nahf2与naal(oh)4的摩尔比为2.8~3:2时,产物为冰晶石,溶液主要为碳酸钠;当nahf2与naal(oh)4的摩尔比为2.1~2.5时,产物为亚冰晶石,溶液主要为碳酸钠。

16、进一步的,步骤5)中,烘干温度为80℃~120℃。

17、和现有技术相比,本发明的有益效果如下:

18、1)目前市面上还未出现对高纯亚冰晶石的研究,本发明技术方案,能够对不纯的亚冰晶石进行纯化利用,最终产物可以转化为氟化氢钠(可进一步热分解为氟化钠和氢氟酸售卖),也可以进一步加工成为高纯的亚冰晶石新型材料、或高纯的高分子冰晶石,为以后的材料科学研究提供实物基础。

19、2)使用本发明对副产的亚冰晶石提出改性处理,工艺简单,不仅能够将废渣变废为宝,有效地使得资源利用最大化,得到高纯的氟化氢钠、亚冰晶石或冰晶石产品,纯度99%以上,又能够对含铝电解质提锂工艺创造经济效益。

技术特征:1.一种铝电解质提锂工艺副产亚冰晶石的综合利用方法,其特征在于,包括如下步骤:

2.如权利要求1所述铝电解质提锂工艺副产亚冰晶石的综合利用方法,其特征在于,还包括步骤5),将固体b 和液体a混合并加热至50℃~80℃,通入co2气体使得混合体系的ph在5~9之间,搅拌0.5-1h,固液分离,经烘干,得到冰晶石或亚冰晶石。

3.如权利要求1所述铝电解质提锂工艺副产亚冰晶石的综合利用方法,其特征在于,步骤1)中,所述碱液为氢氧化钠水溶液。

4.如权利要求1所述铝电解质提锂工艺副产亚冰晶石的综合利用方法,其特征在于,步骤2)中,所述副产亚冰晶石与碱液的固液质量比为1:3~5。

5.如权利要求1所述铝电解质提锂工艺副产亚冰晶石的综合利用方法,其特征在于,步骤2)中,搅拌速度为50rpm~100rpm。

6.如权利要求1所述铝电解质提锂工艺副产亚冰晶石的综合利用方法,其特征在于,步骤3)中,浮选结束后,搅拌速度控制在200rpm~500rpm。

7.如权利要求1所述铝电解质提锂工艺副产亚冰晶石的综合利用方法,其特征在于,步骤4)中,固体a与浓度10%~25%的氢氟酸的固液质量比为1:2~5。

8.如权利要求2所述铝电解质提锂工艺副产亚冰晶石的综合利用方法,其特征在于,步骤5)中,当nahf2与naal(oh)4的摩尔比为2.8~3:2时,产物为冰晶石,溶液主要为碳酸钠;当nahf2与naal(oh)4的摩尔比为2.1~2.5时,产物为亚冰晶石,溶液主要为碳酸钠。

9.如权利要求2所述铝电解质提锂工艺副产亚冰晶石的综合利用方法,其特征在于,步骤5)中,烘干温度为80℃~120℃。

10.如权利要求6所述铝电解质提锂工艺副产亚冰晶石的综合利用方法,其特征在于,步骤4)反应中添加适量的盐酸、硫酸或硝酸;所述hcl、h2so4或hno3与hf的摩尔比为0.02-0.05:1。

技术总结本发明涉及一种铝电解质提锂工艺副产亚冰晶石的综合利用方法:配制质量浓度20%~42%、温度在20℃~30℃之间的碱液;将副产亚冰晶石加入到上述碱液中并进行搅拌,通过搅拌浮选出碳杂质;浮选结束后,搅拌加热使温度保持在85℃~95℃反应2~3h,固液分离,得到固体A和液体A;固体A主要为NaF,液体A主要为NaAl(OH)4;在温度40℃~60℃及搅拌条件下,将固体A与浓度10%~25%的氢氟酸混合并反应0.5h~2h,反应结束后固液分离,固体用水洗涤至中性,得到固体B和液体B,其中固体B为NaHF2,固体B进一步与液体A反应转化为冰晶石或亚冰晶石。本发明不仅能够将废渣变废为宝,得到高纯的氟化氢钠、亚冰晶石或冰晶石产品,纯度99%以上,又能对含铝电解质提锂工艺创造经济效益。技术研发人员:李凌云,闫春生,郑丹丹,李亚楠,薛峰峰,郑燕慧,辛婉婉,刘晓鹏,王鹏,薛文亮,许慧强受保护的技术使用者:多氟多新材料股份有限公司技术研发日:技术公布日:2024/5/16本文地址:https://www.jishuxx.com/zhuanli/20240619/5847.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。