从花岗岩中提取制备高纯石英砂并熔制石英玻璃的方法与流程

- 国知局

- 2024-06-20 12:38:23

本发明属于非金属矿物材料深加工,具体涉及一种从花岗岩中提取制备高纯石英砂并熔制石英玻璃的方法。

背景技术:

1、高纯石英砂是一种以天然硅质矿物为原料经精练提纯而得到的一种新型的非金属矿物材料,通常是指sio2含量达99.99%,4n级,及以上的石英砂,主要用于制造大规格光刻基板、光纤支架、全透紫外光学器件、石英坩埚、扩散炉管等高纯石英玻璃,是现代电子信息、半导体、光伏能源、光学光源等战略性新兴产业不可或缺的重要基础性材料,在航空航天军工等国家重大工程及国防安全等领域中具有举足轻重的作用,其需求将长期存在。

2、目前,国内的高纯石英砂是以脉石英为原料,通常需经过破碎、研磨、分级、擦洗、光电选、电磁选、浮选及酸浸、氯化等诸多物理及化学过程。由于脉石英矿具有优质矿源储量少、包裹体发育、晶体结晶度低、晶格杂质含量高等诸多天然缺陷,导致以脉石英为原料制备的高纯石英砂应用场景不好,达不到高端石英制品的要求。而国际上如美国unimin公司是以一种富含长石的白岗岩为原料,富含长石的白岗岩为花岗伟晶岩的一种,通过独特提纯工艺制备出满足不同领域技术要求的iota系列高纯石英砂,出口到世界各国,国际90%以上高端高纯石英砂由美国unimin公司提供,价格昂贵。

3、国内目前也有人试图从花岗岩及花岗伟晶岩中提取并制备高纯石英砂,并进行了相关研究。如专利cn 115709999 a公开了一种从花岗伟晶岩中提取高纯石英砂的方法,通过煅烧、水淬、破碎、筛分、胺类正浮选、混合酸浸等方法对不同产地的花岗伟晶岩进行提取高纯石英砂试验,产品纯度可达3n6以上。专利cn 116605883 a公开了一种从白云母型花岗岩石英制备4n7级高纯石英砂的方法,采取的方法与前述专利基本一样,是将分选出来的石英精矿先经热酸浸、洗涤、干燥,得到初级石英砂;再进行煅烧、水淬、干燥,得到中间产物;再将中间产物进行超声波常温酸浸及加热酸浸等工序,最后得到4n7级高纯石英砂。

4、现有技术缺陷:

5、以花岗岩、花岗伟晶岩为原料提取制备高纯石英砂的技术,技术主要缺陷如下:

6、其一,现有技术没有涉及如何判断某种花岗岩或花岗伟晶岩有无提取制备高纯石英砂价值,没有一个对原料科学甄别方法,势必会带来盲从性。相关专业领域技术人员公知,花岗岩、花岗伟晶岩是一种普遍存在的富含石英的火成岩,且种类繁多,并不是所有的花岗岩或花岗伟晶岩都可以提取制备高纯石英砂。目前,世界上可以作为高端高纯石英砂的此类型原料,有产自美国北卡罗来纳州spruce pine地区的白岗岩;白岗岩是花岗伟晶岩的一种;美国unimin公司和挪威tqc公司所生产的高纯石英砂便是以此矿床中花岗伟晶岩为原料。国内所有类似文献均未提及优质原料的辨别方法,势必会给石英矿产开发带来误导,导致花岗岩及花岗伟晶岩被盲目开采,造成资源浪费。

7、其二,文献中所述方法均与目前以脉石英为原料制备高纯石英砂的通常方法相似,并无新意,只是原料不同而已。

8、其三,文献所述从花岗岩或花岗伟晶岩中提取高纯石英的方法当中,分选粒度分布宽范,粒级单一。如专利cn 116605883 a公开的粒径范围是0.10~0.25mm,对应粒度为60目~160目;公布号为cn 115709999 a的专利申请中粒度范围是40目~220目,对应粒径范围约0.070~0.38mm,优选50目~140目,对应粒径范围0.109~0.27mm;这些文献中所述物料粒度分布范围均较宽。其弊端显而易见,不同粒径不同矿物、相同粒径不同矿物、不同粒径相同矿物在质量、光学性质、形貌等表观特征上均存在差异,这些不同粒径物料混合在一起势必会对分选分离效果带来不利用影响。

9、其四,无法从这些专利及其他文献描述中得知高纯石英砂产品的最终应用情况。所有相关专利中均没有介绍制备出的高纯石英砂应用情况如何,无法得知从花岗岩或花岗伟晶岩中提取制备的高纯石英砂能否用于制造无色斑、无杂质点、无气泡、透明度高且耐高温性能好的透明石英玻璃这一终极目标。

技术实现思路

1、为解决制备高纯石英砂的优质原料甄别问题;解决高纯石英粒度分布不均,浮选时消耗大量药剂的问题,原来粒度分布特征改变的问题;解决酸浸取提纯时,高纯石英砂产品粒度分布不稳定,粒级粒径不可控,产品纯度低的问题;解决高纯石英砂制备透明石英玻璃的应用问题。

2、本发明首先提供了一种原料甄别及优选方法。与此同时,考察制备的高纯石英砂的应用情况,能否满足优质石英玻璃的有关性能要求。

3、本发明是通过以下技术方案实现的:

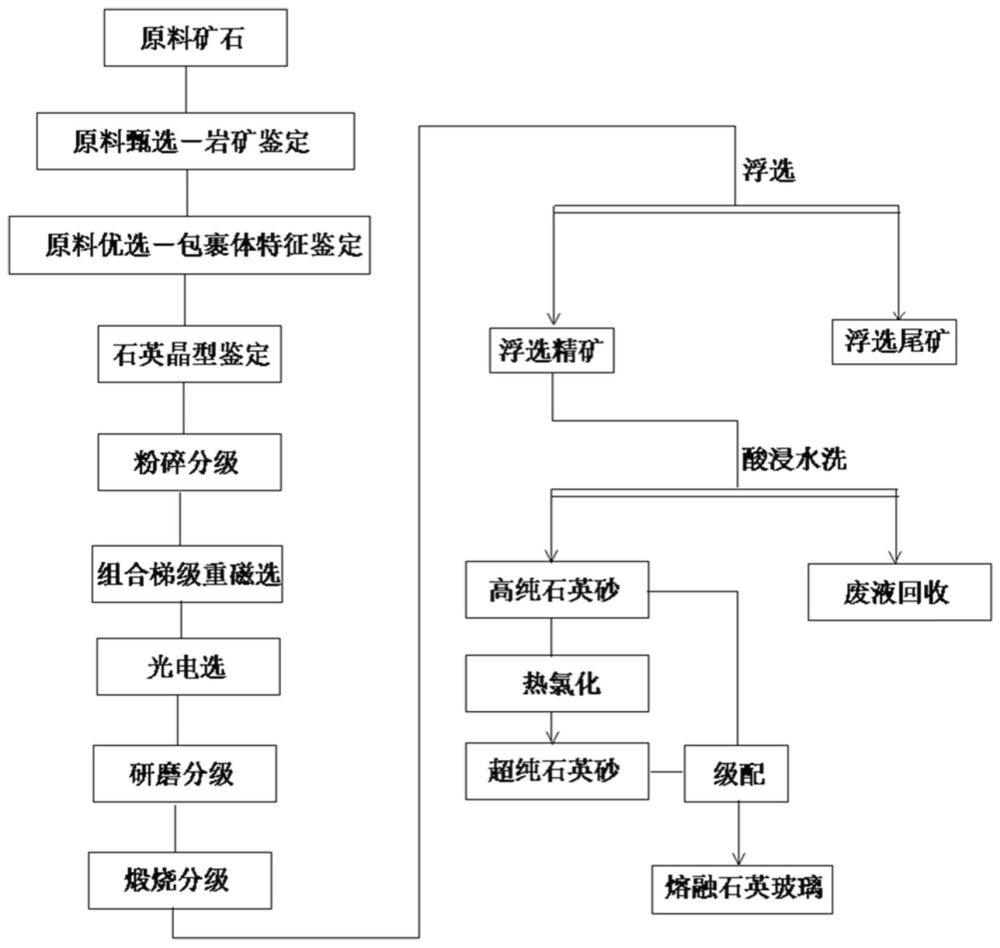

4、从花岗岩中提取制备高纯石英砂并熔制石英玻璃的方法,包括以下步骤:

5、s1、将含有石英晶体的花岗岩或花岗伟晶岩粉碎并分级,得到粗砂;

6、s2、将步骤s1得到的粗砂分别进行重选分选、多级弱磁分选和多级强磁分选,分选后得到的物料通过折射率进行光电分离,得到石英初级产品;

7、s3、将步骤s2得到的石英初级产品与水混合后进行超声波擦洗,擦洗后脱水烘干,得到擦洗砂;

8、s4、将步骤s3得到的擦洗砂以无铁质陶瓷介质磨冲击研磨粉碎,并以超声波振动筛分级,得到宽粒级分布石英砂;

9、s5、将步骤s4得到的宽粒级分布石英砂经过煅烧后,投入水中,以超声波振动淬取,水洗、脱水,烘干,得到淬取砂;

10、s6、将步骤s5得到的淬取砂以超声波振动筛分级,得到多种窄粒级分布石英砂;

11、s7、将步骤s6得到的多种窄粒级分布石英砂经过磁选,除去超声离解出来的弱磁性矿物后进行高压静电选,得到磁电精砂;

12、s8、将步骤s7得到的磁电精砂加水调矿浆,并控制矿浆浓度;

13、搅拌擦洗后,物料沉降脱水;再加水,控制矿浆浓度与第一次加水调矿浆浓度相同;加入稀酸调节ph后搅拌;加入阴阳离子混合药剂捕获剂后,强制搅拌与鼓泡下反浮选,然后以水洗至中性,脱水烘干,得到浮选精砂;

14、优选的,所述步骤s8中强制搅拌转速2800~3000r/min。

15、优选的,所述步骤s8中阳离子混合药剂为十二胺、十四胺、十六胺或十八胺中的任意一种或几种;阴离子混合药剂为石油磺酸钠、油酸钠、十二烷基硫酸钠、十二烷基磺酸钠中的任意一种或几种。

16、优选的,所述步骤s8中阳离子混合药剂用量为,十二胺0-300g/t、十四胺0-250g/t、十六胺0-200g/t或十八胺0-300g/t,阴离子混合药剂为,十二烷基磺酸钠50-300g/t、石油磺酸钠10-200g/t,油酸钠0-100g/t。

17、s9、将步骤s8得到的浮选精砂以无机酸与nh4f或edta的混合药剂加热浸取;

18、s10、浸取出的石英砂先经水清洗至中性,再以水超声波作用下洗涤至与原水电导率一致;脱水、烘干,得到高纯石英砂;

19、优选的,所述步骤s10中原水电导率≤2μs/cm。

20、s11、将步骤s10得到的高纯石英砂进行级配后混匀、然后在密封、真空下加热得到石英玻璃。

21、所述步骤s1中花岗岩或花岗伟晶岩含有的石英晶体质量分数为10 % 以上,粒径为0.2mm以上,盐度<15 wt%,均一温度<250℃。

22、所述步骤s2中,多级弱磁分选的磁场强度为500~3000gs,分别按500、800、1000、1200、1500、2000、3000 gs从低到高串联;多级强磁分选的磁场强度为5000~20000gs,分别按5000、8000、12000、15000、18000、20000 gs从低到高串联。

23、所述步骤s5中煅烧温度为550~850℃,煅烧时间为30~120min。

24、所述步骤s7中磁选的磁场强度为15000~20000gs,高压静电选的电压1~5万伏。

25、所述步骤s8中矿浆浓度10~40wt%。

26、所述步骤s8中稀酸是hcl、h2so4、hno3、hf中的一种或几种;调节ph值为2~3。

27、所述步骤s9中无机酸为hcl、hno3、h2so4、hf中的一种或几种。

28、所述步骤s9中hcl浓度为 0.8~4.0mol/l,hno3浓度为 0~3.7mol/l,h2so4浓度为0~5.5mol/l,hf浓度为 1.0~8.0mol/l,nh4f浓度 0.5~5.5mol/l,edta 浓度为3.4×10-4~3.4×10-2mol/l。

29、所述步骤s11中,以质量分数计,高纯石英砂进行级配的各级石英砂粒径与含量包括,80~120μm石英砂质量分数为1%~3%,120~180μm 石英砂质量分数为16%~18%,180~250μm 石英砂质量分数为30%~32%,250~325μm 石英砂质量分数为30%~32%,325~500μm石英砂质量分数为16%~18%,500~560μm 石英砂质量分数为1%~3%。

30、优选的,所述步骤s1中石英晶体的晶型为低温α-石英。

31、优选的,所述步骤s1中花岗岩或花岗伟晶岩粒径为0.2mm以上,盐度<15 wt%,均一温度<250℃。

32、进一步优选的,所述步骤s1中石英晶体质量分数为20 %以上,石英晶体粒径为2mm以上,盐度<10 wt%,均一温度<180℃。

33、最优选的,所述步骤s1中石英晶体粒径为5mm以上,盐度<5wt%,均一温度<150℃。

34、优选的,所述步骤s2中重选方法包括跳台、溜槽、螺旋、摇床及重介质分选中的任意一种。

35、优选的,所述步骤s2中石英初级产品的折射率1.533~1.541。

36、优选的,所述步骤s3中,以质量比计,石英初级产品:水=1:1~5。

37、优选的,所述步骤s4中宽粒级分布石英砂的粒径为80~560μm。

38、优选的,所述步骤s4中无铁质陶瓷介质为氧化锆或刚玉陶瓷中的一种。

39、优选的,所述步骤s5中煅烧温度为650℃±20℃,煅烧时间为60min±10min。

40、优选的,所述步骤s6中多种窄粒级分布石英砂包括80~120μm级分布石英砂、120~180μm级分布石英砂、180~250μm级分布石英砂、250~325μm级分布石英砂、325~500μm级分布石英砂、500~560μm级分布石英砂。

41、优选的,所述步骤s7中磁选的磁场强度为17000~18000gs,高压静电选的电压3±0.2万伏。

42、优选的,强制搅拌擦洗2~5min后脱水。

43、优选的,所述步骤s8中矿浆浓度15~25wt%。

44、最优选的,所述步骤s8中矿浆浓度18~23wt%。

45、优选的,所述步骤s8中稀酸调节ph值为2.5±0.2。

46、优选的,所述步骤s8中强制搅拌与鼓泡下反浮选,包括1次粗选,2~3次精选。

47、优选的,所述步骤s8中鼓泡下反浮选,鼓泡的气体流量为100l/min~10m3/min,气泡粒径5~15mm。

48、优选的,所述步骤s10高纯石英砂的纯度在99.99%以上。

49、优选的,所述步骤s11中高纯石英砂80~120μm 2 %,120~180μm 17 %,180~250μm 31 %,250~325μm 31 %,325~500μm 17 %,500~560μm 2 %。

50、优选的,所述步骤s11中加热温度1750~1900℃,保温60~180min。

51、优选的,所述步骤s11中加热温度1770~1790℃,保温90~150min。

52、最优选的,所述步骤s11中加热温度1770℃,保温120min。

53、与现有技术相比,本发明的有益效果包括:

54、1、本发明根据矿石中不同矿物组成成分的理化性质差异和所含石英晶体特征及包裹体特征,针对性地提出分离除去与石英晶体伴生及连生的非石英矿物的方法,将有提纯价值的石英晶体有效地提取出来,并经进一步优化,清除石英中微量甚至是痕量杂质元素,获得含量sio2≧99.99%的高纯石英砂产品。

55、2、本发明制备的高纯石英砂经过高温熔融可制成无色斑、无杂质点、无明显气泡、透明度高、高温热稳定性好的石英玻璃体。

本文地址:https://www.jishuxx.com/zhuanli/20240619/6357.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表