一种轻质微晶铝硅酸盐板的制备方法与流程

- 国知局

- 2024-06-20 12:45:17

本发明涉及微晶铝硅酸盐板领域,具体来说,涉及一种轻质微晶铝硅酸盐板的制备方法。

背景技术:

1、现有的轻质无机板制备方法,氧化镁板类易变形、腐蚀螺钉,轻质硅酸钙板类力学性能差(抗折强度、表结合强度、握钉力)、遇火稳定性(950℃热稳定性)差、柔韧性(抗冲性)差,作为涂装、贴面装饰基板的应用受限较多。

技术实现思路

1、为了解决上述技术难题,本申请提出了使用paut技术的一种轻质微晶铝硅酸盐板的制备方法,该技术可以在主轴的轴身表面针对可能存在表面开裂的区域进行检测,能够克服现有技术的上述不足。

2、为实现上述技术目的,本发明的技术方案是这样实现的:

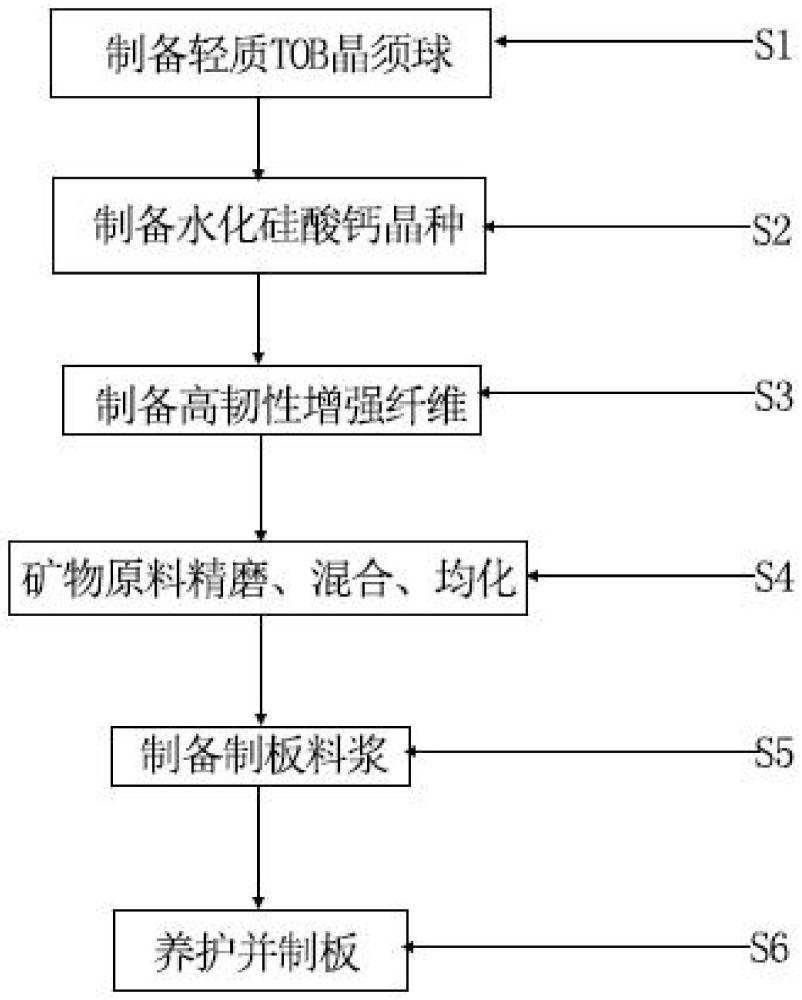

3、一种轻质微晶铝硅酸盐板的制备方法,包括以下步骤:

4、s1制备轻质tob晶须球:

5、s1.1:将按照n(cao):n(sio2)=0.8:1.0,将4.0~6.4%的硅灰或微硅粉,5~8%的消石灰,0.01%-0.05%的矿化剂,85%-91%的自来水,预混合均匀得到料浆a;

6、s1.2:将料浆a加入高压反应釜,启动搅拌,搅拌速度为50-100rpm,升温到175℃-200℃,保温3-8个小时后反应完成,降压到相对压力接近0压后,打开反应釜出料阀即得到料浆b,所述料浆b中的固形物即是轻质tob晶须球;

7、s2制备水化硅酸钙晶种:

8、s2.1:将按照n(cao):n(sio2)=1.0:1.0,将5~8%的所述硅灰或微硅粉,5~8%的所述消石灰,84%-90%的自来水,预混合均匀得到料浆c;

9、s2.2:将料浆c加入高压反应釜,启动搅拌,搅拌速度为50-100rpm,升温到140℃-160℃,保温6-10个小时后反应完成,降压到相对压力接近0压后,打开反应釜出料阀得到料浆d,所述料浆d中的固形物即是主要成分为低结晶度tob和纤维状csh的水化硅酸钙晶种;

10、s3制备高韧性增强纤维:通过针叶浆板制取粗纸浆,再将粗纸浆在储浆罐中浸泡润胀得到充分润胀的粗纸浆,然后通过充分润胀的粗纸浆制备成精磨纸浆;

11、s4矿物原料精磨、混合、均化:将22%~38%的石英粉,5%~12%的所述消石灰,0%~8%氢氧化铝粉,5%~15%矿粉,10%~15%回收料,45%~55%的水,各个组分通过自动称重,输送到球磨机精磨2~4h,精磨料浆输送到均化罐,连续均化6小时以上即得到料浆e;

12、s5制备制板料浆:按照干重计量,取5~12%所述料浆b,3-8%的所述料浆d,7~10%的所述精磨纸浆,15%~30%水泥,0%-10%的硅灰石,45-58%的所述料浆e,0-10%的膨润土,0-6%的锂云母粉,各个组分通过自动称重,输送到混合罐,加水混合均匀得到10~15%固含量的料浆f;

13、s6养护并制板:将s5制备的所述料浆f制成板坯,先将所述板坯进行预养护,再对所述板坯进行蒸压养护后,即得到轻质微晶铝硅酸盐板成品。

14、进一步地,所述s1中,所述矿化剂为乙酸锰、氢氧化铝、氯化钙、氧氯化锆中的一种或几种的混合物。

15、进一步地,所述硅灰或微硅粉的二氧化硅含量在95%-99.9%。

16、进一步地,所述消石灰的氢氧化钙含量在90-98%。

17、进一步地,所述s3包括以下步骤:

18、s3.1:将所述针叶浆板投入高浓碎浆机中松解得到所述粗纸浆;

19、s3.2:将所述粗纸浆在20~45℃储浆罐中浸泡润胀12~36小时;

20、s3.3:将充分润胀的所述粗纸浆,经过浓缩机、高浓打浆机、低浓疏解机,得到叩解度为35-45sr精磨纸浆。

21、进一步地,所述s4中,石英粉的二氧化硅含量>95%,消石灰中氢氧化钙含量在90~98%,氢氧化铝粉含量>=99%,矿粉为偏高岭土、粉煤灰的一种或混合物,所述回收料为切边、砂光后的边角料、粉尘和次品板的一种或几种的混合物。回收料一般是生产成品过程中因切边、砂光后等原因所产生的可予以回收的副产品,本发明中的所述回收料即轻质微晶铝硅酸盐板成品所产生的边料料等的混合物,回收料利用属于公知常识。

22、进一步地,所述s5中,所述水泥采用普通硅酸盐水泥42.5或普通硅酸盐水泥52.5,或白水泥52.5。

23、进一步地,所述s5中,所述硅灰石为f60级以上产品,所述膨润土采用钠基土且膨胀容22ml/g以上,所述锂云母粉的堆积密度为0.25~0.3kg/l。

24、进一步地,所述s5中所需的膨润土制备过程可以为:将膨润土按照固含量10%与水混合,充分混合均匀,温度25~40℃静置膨化,得到符合本发明实施所需的膨润土配料。

25、进一步地,所述s6包括以下步骤:

26、s6.1制作板坯:将s5制备的所述料浆f,通过硅酸钙板制板线制成所述板坯,所述板坯的表观密度保持在0.6~1.0g/cm3;

27、s6.2对板坯预养护:将所述板坯堆放进预养护窑中,在30~50摄氏度,相对湿度60~95%条件下,对所述板坯预养护8~24h;

28、s6.3蒸汽养护:最后将所述板坯放入蒸压釜中,在压力值为0.85~1.1mpa的饱和蒸汽中进行蒸压养护12~16h后,即得到轻质微晶铝硅酸盐板成品。

29、进一步地,所述s6.1中,所述料浆f采用抄取法或流浆法通过硅酸钙板制板线。

30、本发明的有益效果:相对于其它现有技术所制备的微晶铝硅酸盐板,采取本发明所制备的轻质微晶铝硅酸盐板具有以下优点:(a).更轻质、强度更高,也更加便于安装,且不容易变形;(b).握钉力强,可以适用的范围更广;(c).微晶铝硅酸盐板的表结合强度高、耐剥离力强,适宜作为花色多样的装饰纸、膜粘贴的基板;(d).具有极佳的韧性,抗冲击强度高。

31、相比普通轻质硅酸钙的现有技术工艺,本发明通过纸浆纤维高浓打浆工艺,大减少了普通打浆工艺对纤维的剪切作用,大大提高了精磨后纤维的平均长度、纤维面积、帚化效果,有助于提高产品的抗冲击、抗弯曲强度;本发明通过水热反应制备tob晶须球,晶须球的鸟巢状结构,大大降低了产品的密度,同时特殊的结构使产品有更强的握钉力;本发明通过水热反应制备水化硅酸钙晶种,晶种为结晶度较低的tob和针状c-s-h(b),大大提高了蒸压后产品中的结晶度,从而大提高了产品的抗冲击性和表结合强度。

32、相比氧化镁防火板的现有技术工艺,本发明全程没有添加任何氯离子、硫酸根等酸性离子成份,可以避免安装后螺钉遭受腐蚀。

技术特征:1.一种轻质微晶铝硅酸盐板的制备方法,包括以下步骤:

2.根据权利要求1所述的制备方法,其特征在于,所述s1中,所述矿化剂为乙酸锰、氢氧化铝、氯化钙、氧氯化锆中的一种或几种的混合物。

3.根据权利要求1所述的制备方法,其特征在于,所述硅灰或微硅粉的二氧化硅含量在95%-99.9%。

4.根据权利要求1所述的制备方法,其特征在于,所述消石灰的氢氧化钙含量在90-98%。

5.根据权利要求1所述的制备方法,其特征在于,所述s3包括以下步骤:

6.根据权利要求1所述的制备方法,其特征在于,所述s4中,石英粉的二氧化硅含量>95%,消石灰中氢氧化钙含量在90~98%,氢氧化铝粉含量>=99%,矿粉为偏高岭土、粉煤灰的一种或混合物,所述回收料为切边、砂光后的边角料、粉尘和次品板的一种或几种的混合物。

7.根据权利要求1所述的制备方法,其特征在于,所述s5中,所述水泥采用普通硅酸盐水泥42.5或普通硅酸盐水泥52.5,或白水泥52.5。

8.根据权利要求1所述的制备方法,其特征在于,所述s5中,所述硅灰石为f60级以上产品,所述膨润土采用钠基土且膨胀容22ml/g以上,所述锂云母粉的堆积密度为0.25~0.3kg/l。

9.根据权利要求1所述的制备方法,其特征在于,所述s6包括以下步骤:

10.根据权利要求9所述的制备方法,其特征在于,所述s6.1中,所述料浆f采用抄取法或流浆法通过硅酸钙板制板线。

技术总结本发明涉及一种轻质微晶铝硅酸盐板的制备方法,其包括:S1制备轻质TOB晶须球;S2制备水化硅酸钙晶种;S3制备高韧性增强纤维;S4矿物原料精磨、混合、均化;S5制备制板料浆;S6养护并制板。本发明通过纸浆纤维高浓打浆工艺,减少了普通打浆工艺对纤维的剪切作用,提高了精磨后纤维的平均长度、纤维面积、帚化效果,有助于提高产品的表结合强度、耐剥离力、抗冲击、抗弯曲强度和握钉力;通过水热反应制备TOB晶须球,晶须球的鸟巢状结构,大大降低了产品密度,使产品有更强的握钉力;通过水热反应制备水化硅酸钙晶种,晶种为结晶度较低的TOB和针状C‑S‑H(B),大大提高了蒸压后产品中的结晶度,从而大提高了产品的抗冲击性和表结合强度。技术研发人员:解文强受保护的技术使用者:北京筑安营造建筑科技有限公司技术研发日:技术公布日:2024/5/27本文地址:https://www.jishuxx.com/zhuanli/20240619/6662.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。