一种氨合成塔的制作方法

- 国知局

- 2024-06-20 12:48:56

本技术属于氨合成设备领域,尤其涉及一种氨合成塔。

背景技术:

1、合成氨是指由氮和氢在高温高压以及催化剂存在的情况下直接合成氨的无机化工流程,由于需要高温高压的环境,所以氨合成塔必须要包括有高压反应容器。目前,氨合成塔多采用大体积的高压容器,但是高压容器的体积越大,其制作成本将成几何级别增长,造成氨合成塔的制作成本居高不下,且限制了氨合成效率。

2、另外,合成氨虽然需要高温高压的反应环境,但是合成氨却是放热反应,反应过程中会释放出大量热量,现有的合成塔多是将热量直接释放,而没有充分利用,造成了能源的浪费。

技术实现思路

1、基于现有技术存在上述问题,本实用新型提供一种氨合成塔,其包括两个高压腔,分别为上高压腔和下高压腔,上高压腔和下高压腔之间设置有若干条反应管,反应管内设置有铁催化剂,每条反应管的上端都和上高压腔连通,每条反应管的下端都和下高压腔连通;其中一个高压腔设置有反应进料管,另一个高压腔设置有出料管,两个高压腔内都设置有将内部空间分隔成多个区域的间隔墙,若干条反应管、反应进料管和出料管连通到高压腔的不同区域并实现从反应进料管到出料管需依次经过所有反应管。

2、其中,所述反应进料管设置在上高压腔,所述出料管设置在下高压腔,上高压腔和下高压腔之间设置有三条反应管,两个高压腔都通过间隔墙分隔成两个区域,反应进料管和第一条反应管通过上高压腔的一个区域相互连通,第一条反应管再通过下高压腔的一个区域和第二条反应管连通,第二条反应管再通过上高压腔的另一个区域和第三条反应管连通,第三条反应管再通过下高压腔的另一个区域和出料管连通。

3、其中,所述上高压腔的下表面固定安装有预热腔,所述下高压腔固定安装到预热腔的下表面,所述反应管都穿过预热腔且不和预热腔连通,所述反应进料管连通到预热腔,预热腔上连通的设置有预热进料管。

4、其中,所述预热腔从上到下分隔成若干相互不连通的部分,每部分都通过独立的阀门和反应进料管连通,所述预热进料管设置有若干支管,所述支管分别独立且一一对应的连通到预热腔的各个部分,每条支管上都设置有阀门,预热进料管的主管上也设置有阀门。

5、其中,所述预热腔的每一部分都设置有备用进料口和备用出料口,备用进料口和备用出料口分别位于预热腔的每一部分的两侧。

6、其中,所述上高压腔内设置有检测压力和温度的检测结构。

7、本实用新型具有的有益效果:

8、1、对高压反应容器的结构进行优化设计,利用两个高压腔配合高压反应管的结构组合替代传统的大体积高压反应釜,能有效的降低单个高压容器的体积,继而降低了生成制作成本;另外,多条反应管的设计增加了原料和催化剂的接触面积,提升了反应效率。

9、2、在反应管的外侧设置有包围反应管的预热腔,合成氨过程中产生的热量会释放到预热腔,并对预热腔进行加热;反应原料先经过预热腔进行预热,再进入到高压腔和反应管内进行合成反应,能进一步的提升反应效率和充分利用热量,减少能耗。

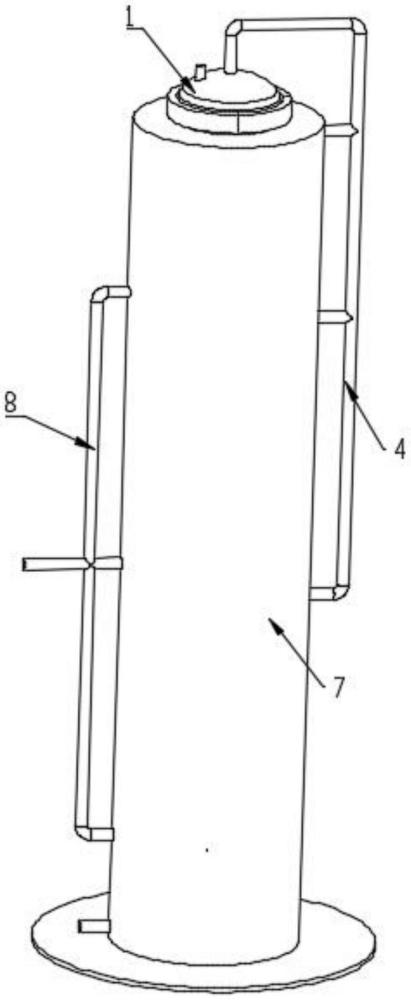

技术特征:1.一种氨合成塔,其特征在于,其包括两个高压腔,分别为上高压腔(1)和下高压腔(2),上高压腔(1)和下高压腔(2)之间设置有若干条反应管(3),反应管(3)内设置有铁催化剂,每条反应管(3)的上端都和上高压腔(1)连通,每条反应管(3)的下端都和下高压腔(2)连通;其中一个高压腔设置有反应进料管(4),另一个高压腔设置有出料管(5),两个高压腔内都设置有将内部空间分隔成多个区域的间隔墙(6),若干条反应管(3)、反应进料管(4)和出料管(5)连通到高压腔的不同区域并实现从反应进料管(4)到出料管(5)需依次经过所有反应管(3)。

2.根据权利要求1所述的一种氨合成塔,其特征在于,所述反应进料管(4)设置在上高压腔(1),所述出料管(5)设置在下高压腔(2),上高压腔(1)和下高压腔(2)之间设置有三条反应管(3),两个高压腔都通过间隔墙(6)分隔成两个区域,反应进料管(4)和第一条反应管(3)通过上高压腔(1)的一个区域相互连通,第一条反应管(3)再通过下高压腔(2)的一个区域和第二条反应管(3)连通,第二条反应管(3)再通过上高压腔(1)的另一个区域和第三条反应管(3)连通,第三条反应管(3)再通过下高压腔(2)的另一个区域和出料管(5)连通。

3.根据权利要求2所述的一种氨合成塔,其特征在于,所述上高压腔(1)的下表面固定安装有预热腔(7),所述下高压腔(2)固定安装到预热腔(7)的下表面,所述反应管(3)都穿过预热腔(7)且不和预热腔(7)连通,所述反应进料管(4)连通到预热腔(7),预热腔(7)上连通的设置有预热进料管(8)。

4.根据权利要求3所述的一种氨合成塔,其特征在于,所述预热腔(7)从上到下分隔成若干相互不连通的部分,每部分都通过独立的阀门和反应进料管(4)连通,所述预热进料管(8)设置有若干支管,所述支管分别独立且一一对应的连通到预热腔(7)的各个部分,每条支管上都设置有阀门,预热进料管(8)的主管上也设置有阀门。

5.根据权利要求4所述的一种氨合成塔,其特征在于,所述预热腔(7)的每一部分都设置有备用进料口(9)和备用出料口(10),备用进料口(9)和备用出料口(10)分别位于预热腔(7)的每一部分的两侧。

6.根据权利要求5所述的一种氨合成塔,其特征在于,所述上高压腔(1)内设置有检测压力和温度的检测结构(11)。

技术总结本技术提供一种氨合成塔,属于氨合成设备领域,其包括两个高压腔,分别为上高压腔和下高压腔,上高压腔和下高压腔之间设置有反应管,每条反应管的上端都和上高压腔连通,每条反应管的下端都和下高压腔连通;其中一个高压腔设置有反应进料管,另一个高压腔设置有出料管,两个高压腔内都设置有将内部空间分隔成多个区域的间隔墙,若干条反应管、反应进料管和出料管连通到高压腔的不同区域并实现从反应进料管到出料管需依次经过所有反应管,利用两个高压腔配合反应管的结构组合替代传统的大体积高压反应釜,能有效的降低单个高压容器的体积,继而降低了生成制作成本;另外,多条反应管的设计增加了原料和催化剂的接触面积,提升了反应效率。技术研发人员:朱其安,冼智彬,王存荣,罗荣潮,李俊霖,曾奇受保护的技术使用者:广东中德压力容器有限公司技术研发日:20231102技术公布日:2024/5/29本文地址:https://www.jishuxx.com/zhuanli/20240619/6794.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表