一种太阳能防眩板及其制备方法与流程

- 国知局

- 2024-06-20 13:02:03

本技术涉及太阳能用防眩板,尤其是涉及一种太阳能防眩板及其制备方法。

背景技术:

1、太阳能作为绿色环保的清洁能源是缓解当前世界面临的能源与环境危机的重要资源开源手段,是可替代传统化石能源的主要清洁能源之一。随之各国科学家对太阳能电池器件的进一步研究,近些年来太阳能电池器件的光电转化效率得到了较大的提升,当前民用领域中的太阳能电池器件的光电转化效率普遍已经提升到了20-25%,甚至于个别试验室测试光电转化效率达到了28%以上。随着太阳能电池技术的发展,太阳能电池器件作为高效利用太阳能发电的重要发电设备,近些年已经大规模普及推广,生活中各方各面都可以看到它的踪影。

2、太阳能电池器件主要是由太阳能电池前板、密封层、太阳能电池芯片、密封层和太阳能电池背板、铝合金封装框架等组成。太阳能电池器件的组装生产方法如下:太阳能电池背板上下表面复合上封装材料后分别贴复上密封层,然后将太阳能电池前板、太阳能电池背板分别热压固定于太阳能电池背板上下表面,固化封装后安装于铝合金封装框架即可制得太阳电池器件。其中,太阳能电池前板因透光率的要求通常是采用玻璃或者钢化玻璃,因而给太阳能电池器件都带来了眩光问题,限制其应用与发展。

3、目前,对玻璃的防眩光处理方法主要为玻璃表面(ag)处理工艺技术,主要分为三种处理工艺:ag贴膜技术、ag喷涂技术、ag蚀刻技术。

4、ag贴膜技术原理为:在玻璃表面增加一层特殊处理后的膜,膜的表面进行微细凹凸加工,防止光直射入眼睛,从而有效减少眩光和反射光。但是存在应用环境和使用方式是有条件要求且耐候性差,耐磨性差,易出现膜层脱落,玻璃表面膜硬度不高,使用一段时间后就会出现严重的表面划伤,防眩光的效果不太好的缺点。

5、ag喷涂技术原理是:通过喷涂设备将特制的药水喷到经过清洗处理的盖板玻璃表面,在玻璃表面形成一层肉眼无法可见的涂层,高温固化以达到防眩光的效果。但是存在应用环境和使用方式是有条件要求且耐候性差,牢固度较差,易出现涂层脱落及脂溶现象而导致所谓的花屏问题。

6、ag蚀刻技术原理是:在玻璃表面喷涂特殊药液,经过特殊的化学工艺(氟化物+辅助添加剂)处理制成,原玻璃反光表面变为哑光漫反射表面,可使反光影响模糊,防止眩光以外还使反光度下降,减少光影响。ag蚀刻技术是目前先进的防眩光处理工艺,工艺优点:①表面高光泽度、防腐、抗指纹、防划伤;②表面为化学蚀刻,永久性不脱落(钢丝球摩擦15000次);③具体有高对比度,高分辨率、宽视角和抗环境光。但是也存在以下缺陷:①表面粗糙度一致性难控制,要求技术性非常高,生产成本相对较高;②生产中大量使用化学药品,产生的液体废液对作业人员和环境造成严重危害。

7、综上所述,上述现有技术方案存在以下缺陷:防眩光玻璃的耐候性、牢固度、防划伤性、生产环保综合性能相对较差且无法兼顾生产成本的问题,制约了防眩玻璃应用与发展。

技术实现思路

1、为了解决上述技术问题,本技术提供了一种太阳能防眩板及其制备方法。

2、第一方面,本技术提供的一种太阳能防眩板,是通过以下技术方案得以实现的:

3、一种太阳能防眩板包括玻璃基板,所述玻璃基板表面采用防眩光镀层加工装置通过激光烧结一体成型有防眩光镀层,所述防眩光镀层将玻璃基板和防眩光镀层形成的成品太阳能防眩板的反射率降低至0.50-2.0%,且成品太阳能防眩板的透光率可达88-92%;所述防眩光镀层主要是由纳米无机粒子组成;所述纳米无机粒子的平均粒径为20-300nm;所述纳米无机粒子包括无机纳米粒子主体和固定连接于无机纳米粒子主体表面的低熔点玻璃粉,所述无机纳米粒子主体的平均粒径为50-300nm,低熔点玻璃粉的平均粒径为10-50nm。

4、本技术具有良好的耐候性能、防划伤性能、牢固度且与ag蚀刻工艺相比,其生产环保综合性能相对较优,批量化生产后的成本也相对较低些。

5、优选的,所述无机纳米粒子主体的平均粒径是所述低熔点玻璃粉平均粒径的5-20倍;所述无机纳米粒子主体为纳米二氧化硅、纳米二氧化钛、纳米氮氧化钛、纳米氮化硅中的至少一种;所述低熔点玻璃粉为d40低熔点玻璃粉、d45低熔点玻璃粉、d50低熔点玻璃粉、d58低熔点玻璃粉中的至少一种。

6、通过采用上述技术方案,可保证无机纳米粒子在玻璃基板表面的牢固度性和耐磨性能。

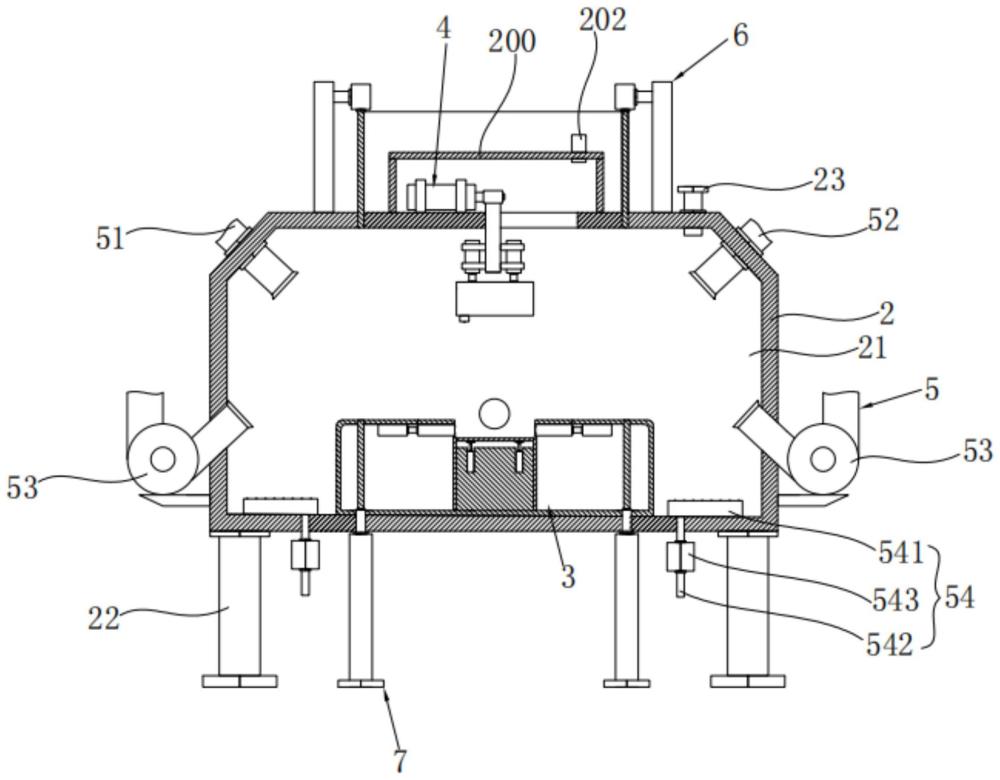

7、优选的,所述防眩光镀层加工装置包括加工装置主体、玻璃夹持组件、激光烧结组件、纳米无机粒子混合气输入组件,所述加工装置主体内部形成有用于防眩光镀层烧结加工的操作腔室;所述玻璃夹持组件设置于加工装置主体内部且位于操作腔室的内底部中心处;所述激光烧结组件设置于加工装置主体的顶部,用于激光扫描烧结沉积于玻璃夹持组件上夹持的玻璃表面沉积的纳米无机粒子在玻璃基板表面激光烧结一体成型防眩光镀层;所述纳米无机粒子混合气输入组件包括连通于加工装置主体的操作腔室的氮气输入管、置换气输出管,纳米无机粒子混合气输入管,脉冲混合气输入管组,所述脉冲混合气输入管组用于对操作腔室中的纳米无机粒子混合气进行二次混合调节。

8、优选的,所述玻璃夹持组件包括支撑框架,所述支撑框架内底部固定连接有可上下起降玻璃基板的玻璃支撑平台;所述支撑框架上表面开设有供玻璃支撑平台上下移动的玻璃装换开口;所述支撑框架内顶面固定连接有玻璃封挡机构;所述玻璃封挡机构用于控制玻璃支撑平台上承载的玻璃与纳米无机粒子混合气接触,当纳米无机粒子混合气在操作腔室中混流稳定之前,则所述玻璃封挡机构闭合使得玻璃与纳米无机粒子混合气封闭隔绝,当纳米无机粒子混合气在操作腔室中混流稳定,则玻璃封挡机构开启使得玻璃与纳米无机粒子混合气相接处,纳米无机粒子混合气中的纳米无机粒子在重力作用下沉积于玻璃支撑平台上承载的玻璃表面;所述激光烧结组件包括位于玻璃支撑平台正上方的激光发生器、用于控制激光发生器水平方向运动的第一电推缸、用于控制激光发生器上下运动的第二电推缸,所述激光发生器上设置有可纵向往复运动的激光头;所述第一电推缸固定连接于加工装置主体的顶部;所述加工装置主体的顶部固定连接有防尘罩;所述第一电推缸位于防尘罩内部;所述第一电推缸的推杆上可拆卸且固定连接有承载杆;所述加工装置主体的顶部开设有供承载杆水平滑动的滑槽;所述滑槽位于防尘罩内部;所述第一电推缸用于控制激光发生器水平方向的移动速度,移动速度取决于激光发生器中激光斑点直径和激光扫描速度,确保激光发生器产生的激光可覆盖玻璃支撑平台上承载的玻璃表面;所述激光头的运动方向与承载杆的运动方向相垂直;所述第二电推缸固定连接于承载杆周侧;所述第二电推缸的推杆固定连接于激光发生器的顶部,用于控制激光发生器的激光发生点位与玻璃支撑平台上承载的玻璃距离。

9、通过采用上述技术方案,防眩光镀层加工装置的结构相对简单,设备定制化生产成本相对较低,可优化本技术中太阳能防眩板的生产成本,同时保证太阳能防眩板的生产质量。

10、优选的,所述无机纳米粒子主体为单原子掺杂改性无机纳米粒子;所述单原子掺杂改性无机纳米粒子包括无机纳米粒子载体和负载于无机纳米粒子载体表面的过镀金属元素;所述无机纳米粒子载体为纳米二氧化硅、纳米二氧化钛、纳米氮化硅、表面负载低熔点玻璃粉的纳米二氧化硅、表面负载低熔点玻璃粉的纳米二氧化钛、表面负载低熔点玻璃粉的纳米氮化硅中的至少一种;所述过镀金属元素为fe、zn、cu、ag、mn中的至少一种;所述过镀金属元素与无机纳米粒子载体的质量比为1:(50-200)。

11、通过采用上述技术方案,单原子掺杂改性无机纳米粒子赋予了防眩光镀层良好的抗菌防霉耐污性能,提升了太阳能防眩板整体的核心竞争力。

12、优选的,所述过镀金属元素与所述无机纳米粒子载体的质量比为1:(50-100);所述过镀金属元素是由fe、mn、ag以质量比(60-80):(10-20):(1-5)组成。

13、通过采用上述技术方案,可改善单原子掺杂改性无机纳米粒子的抗菌防霉耐污性能同时满足防眩光镀层性能需求的同时,降低单原子掺杂改性无机纳米粒子的整体生产成本。

14、优选的,所述纳米无机粒子的制备方法,包括以下步骤:

15、s1,先进行无机纳米粒子主体的制备;

16、s1.1,无机纳米粒子载体置于100-160℃下活化处理4-8h;

17、s1.2,将40-60ml的3-8%氨水溶液以40-120μl/s的速度滴加入100-200ml的过镀金属盐溶液中,所述过镀金属盐溶液的浓度控制在40-80g/l,所述过镀金属盐溶液中的过镀金属盐包括硝酸铁、氯化铁、硝酸铜、氯化铜、硝酸银、硝酸锰、氯化锰中的至少一种,滴加完成后混合搅拌2-4h,随后在0.5h时间内加热至60-65℃继续搅拌2-4h,随后自然冷却至室温,制得前驱体混合液;

18、s1.3,按照过渡金属与载体的质量比1:(50-200),将s1中活化的无机纳米粒子载体缓慢加入至制得前驱体混合液中,在室温下以400-800rpm进行12-24h磁力搅拌混合,转置马沸炉中于140-160℃反应20-24h,反应结束后自然冷却至室温,以10000-12000r/min离心200-300s得固体物,所得固体产物分别用乙醇和水洗涤3次,于100±2℃真空干燥4-6h,所得固体物经过行星球磨制得平均粒径50-300nm的固体粉末;

19、s1.4,s1.3中所得固体粉末在4-12%氢氩混合气气氛中,以2-4℃/min升温至240-280℃保温0.5-1h,以4-6℃/min升温至480-540℃保温2-4h,以2-4℃/min升温至650-680℃保温0.5-1h,自然冷却到室温后所得固体物行星球磨得平均粒径50-300nm的无机纳米粒子主体;

20、s2,将s1中制备的无机纳米粒子主体与低熔点玻璃粉以质量比(80-120):(10-25)置于行星球磨机中进行湿法球磨处理,以800-1200rpm球磨8-16h,经过滤、清洗、干燥即可得到表面负载低熔点玻璃粉的纳米无机粒子。

21、通过采用上述技术方案,纳米无机粒子的制备方法相对简单,制备难度较低,便于实现工业化生产制造,降低表面负载低熔点玻璃粉的纳米无机粒子的生产成本。

22、第二方面,本技术提供的太阳能防眩板的制备方法,是通过以下技术方案得以实现的:

23、一种太阳能防眩板的制备方法,包括以下步骤:

24、步骤一,纳米无机粒子的制备;同时对玻璃表面进行清洁处理;

25、步骤二,将完成表面清洁处理的玻璃置于防眩光镀层加工装置中的玻璃支撑平台,采用氮气置换防眩光镀层加工装置中操作腔室的空气,此时玻璃封挡机构闭合使得玻璃处于封闭状,然后向防眩光镀层加工装置中通入纳米无机粒子混合气10-25l,静置10-30s,使得防眩光镀层加工装置内均匀悬浮纳米无机粒子;所述纳米无机粒子混合气主要是由氮气和步骤一中的纳米无机粒子混合制成,每升纳米无机粒子混合气中含有0.2-2.0g的纳米无机粒子;

26、步骤三,玻璃封挡机构开启使得玻璃处于开放状,纳米无机粒子混合气中悬浮的纳米无机粒子沉积于玻璃表面,沉积时间为5-40min,然后进行激光烧结处理,激光斑点直径0.08-0.20mm,激光扫描速度2000-6000毫米秒-1,光束电流为15-30ma,激光斑点瞬间温度400-580℃,玻璃表面激光扫描烧结次数为1-3次,冷却至常温得半成品太阳能防眩板;

27、步骤四,半成品太阳能防眩板进行钢化处理得半成品太阳能防眩板。

28、本技术的制备方法相对简单,实施操作难度较低,便于实现工业化生产制造。

29、优选的,所述步骤二,将完成表面清洁处理的玻璃置于防眩光镀层加工装置中的玻璃支撑平台,采用氮气置换防眩光镀层加工装置中操作腔室的空气,此时玻璃封挡机构闭合使得玻璃处于封闭状,然后向防眩光镀层加工装置中通入20-25l纳米无机粒子混合气,静置20-25s,使得防眩光镀层加工装置内均匀悬浮纳米无机粒子;每升所述纳米无机粒子混合气中含有0.4-0.8g的纳米无机粒子;所述纳米无机粒子中的低熔点玻璃粉为d40低熔点玻璃粉和/或d45低熔点玻璃粉。

30、优选的,所述步骤三,玻璃封挡机构开启使得玻璃处于开放状,纳米无机粒子混合气中悬浮的纳米无机粒子沉积于玻璃表面,沉积时间为25-30min,然后进行激光烧结处理,激光斑点直径0.08-0.12mm,激光扫描速度3000-4000毫米秒-1,光束电流为15-20ma,激光斑点瞬间温度400-480℃,采用第二电推缸调整激光头与玻璃表面的距离至10-20cm,激光头开设往复运动,当激光头完成单次运动后停滞当第一电推缸推动激光发生器移动0.08-0.12mm后激光头进行往返运动,重复上述操作直至完成对玻璃表面单次激光烧结,玻璃表面激光扫描烧结次数为1-3次,完成激光扫描烧结后自然冷却至常温得半成品太阳能防眩板。

31、通过采用上述技术方案,控制防眩光镀层加工装置的运行参数可控制防眩光镀层的质量,可满足客制化需求,可进行定制生产不同厚度、不同无机纳米粒子组分的防眩光镀层。

32、综上所述,本技术具有以下优点:

33、1、本技术中太阳能防眩板,的具有良好的耐候性能、防划伤性能、牢固度,且其与ag蚀刻工艺相比,具有较优的生产环保综合性能,批量化生产后的成本也相对较低些。

34、2、本技术中非标定制的防眩光镀层加工装置的结构相对简单,设备定制化生产成本相对较低,可优化本技术中太阳能防眩板的生产成本,同时保证太阳能防眩板的生产质量。

35、3、本技术中采用的单原子掺杂改性无机纳米粒子可赋予了成品防眩光镀层良好的抗菌防霉耐污性能,满足太阳能防眩板不同场景的使用需求,提升太阳能防眩板的核心竞争力。

36、4、本技术中纳米无机粒子和太阳能防眩板的制备方法相对简单,实施操作难度较低,便于实现工业化生产制造,降低成品太阳能防眩板的生产成本,提升企业核心竞争力。

本文地址:https://www.jishuxx.com/zhuanli/20240619/7382.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。