一种低排放无定形二氧化硅的制备方法与流程

- 国知局

- 2024-06-20 13:10:09

本发明属于粉体制备,具体涉及一种低排放无定形二氧化硅的制备方法。

背景技术:

1、无定形二氧化硅具有质轻、基元颗粒粒径小、比表面积大、高分散性、化学稳定性好、耐高温和绝缘性好等特性。这些特性使无定形二氧化硅粉体在橡胶、轮胎、造纸、涂料、造纸、建材、饲料等众多领域中均具有广泛应用,但功能各异。

2、目前,工业上无定形二氧化硅的传统制备工艺是以石英砂和纯碱通过高温煅烧获得高模数水玻璃,水玻璃溶解后和无机酸反应生产无定形二氧化硅。石英砂生产水玻璃以煤或天然气为燃料,水玻璃高温制备过程中产生煤或天然气燃烧、纯碱分解产生大量的二氧化碳;无定形二氧化硅干燥过程中主要是燃煤工艺窑炉产生的烟道气热交换后烘干高含水量的无定形二氧化硅滤饼;酸化过程所采用的无机酸主要是以硫酸为酸化剂,无机酸对设备腐蚀严重,含硫酸钠废水处理量大。因此,石英砂通过高温纯碱水玻璃无机酸酸化工艺的排放包含了二氧化碳气体排放、硫酸钠废水排放、燃煤过程中的粉煤灰排放以及少量的水玻璃溶解产生的碱性渣排放。粉煤灰和碱性溶解渣的排放可以通过原料控制或燃料替代而减少。据估算,以石英砂为原料纯碱高温水玻璃和硫酸酸化工艺可生产1吨左右的无定形二氧化硅,12吨左右的硫酸盐废水,2.5吨左右的二氧化碳。利用回收生产过程的co2作为酸化剂,不仅可以大幅度降低co2的排放,减少酸对设备的腐蚀,同时可以通过碳化反应生成物碳酸钠或氢氧化钠实现钠循环,最大限度降低含盐废水。

3、专利201110026112.0公开了一种co2制备无定形二氧化硅同时蒸发浓缩回收na2co3,其将含碳酸钠滤液一半返回偏硅酸钠溶液中再溶解、沉淀偏硅酸,另一半经浓缩结晶后获得碳酸钠产品,但未实现全流程碳、钠和水的循环利用,工艺的低排放特征有待于进一步提高。专利申请200910085908.6公开了一种二氧化碳同时制备无定形二氧化硅、超细碳酸钙的工艺路线,通过苛化反应得到5-15%的氢氧化钠,与石英砂反应获得硅酸钠的循环工艺路线;由于以稀氢氧化钠与石英砂反应生成硅酸钠模数为2.0-2.2,很难得到高模数水玻璃,且因为含水量高,工艺能耗高,水玻璃模数难于提升,过程中工艺窑炉产生二氧化碳烟道气没有回收;同时在白炭黑制备过程中加入nacl、na2so4等添加剂在系统中循环,水玻璃盐含量提高,不利于二氧化硅产品结构调控。专利申请202310969463.8公开了一种生产硅酸钠耦合碳化法制备无定形二氧化硅的方法,该工艺采用石英砂和碳酸钠在富氧窑中反应生成水玻璃,然后co2窑气和水玻璃溶液碳化反应产生白炭黑和碳酸钠滤液,碳酸钠滤液蒸发浓缩结晶后回收碳酸钠,实现钠、碳、水的内部循环,但从本质上只减少了纯碱分解产生二氧化碳的排放量和含盐废水。

技术实现思路

1、为了解决现有无定形二氧化硅生产工艺中的高二氧化碳排放和高含盐废水的排放这一问题,本发明提供一种低排放无定形二氧化硅的制备方法,通过该方法可大幅度降低无定形二氧化硅生产过程中的二氧化碳排放量,降低硫酸钠废水的排放量。

2、为了实现上述目的,本发明采用如下技术方案:

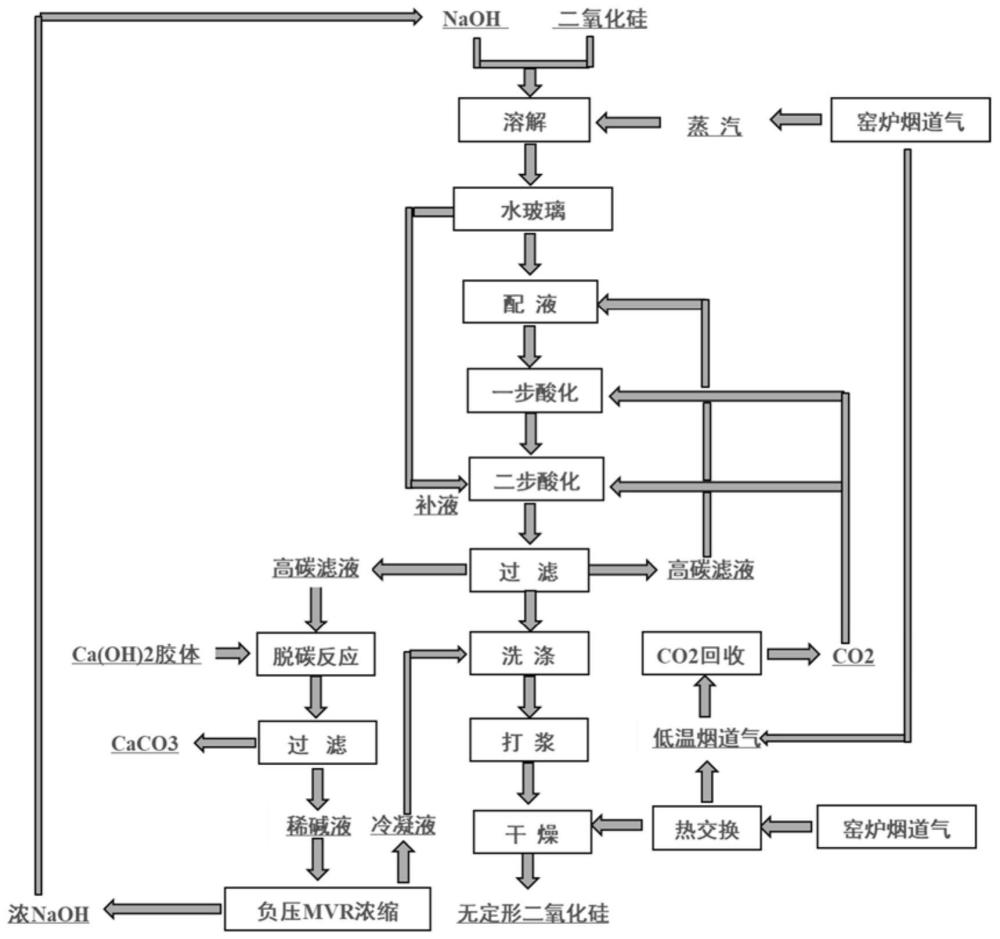

3、一种低排放无定形二氧化硅的制备方法,包括以下步骤:

4、1)通过co2回收塔将工艺窑炉烟道气中的中低浓度co2分离提纯至99 %以上;

5、2) 将模数为2.3~4.0的水玻璃溶液和碳化反应后的部分滤液a混合(本发明步骤2反应后的滤液a),在常压-加压反应系统中通入步骤1)回收的co2气体,发生两步碳化反应,控制碳化反应的气液流场和气泡分布,直至ph值降至8.8以下,经固液分离、洗涤、干燥后得到无定形二氧化硅粉体和含碳酸氢钠的滤液a;

6、3)将步骤2)碳化反应后的滤液a与ca(oh)2反应,获得碳酸钙粉体和naoh或na2co3稀碱液,将稀碱液负压mvr蒸发浓缩得到30%以上的naoh循环液碱,冷凝液返回洗涤或配料工序;

7、4)将步骤3)所得的30%以上的naoh循环液碱与晶态二氧化硅在压力反应釜中反应,得到模数2.3~4.0的水玻璃。

8、进一步的,步骤1)所采用的烟道气为无定形二氧化硅生产过程中的工艺窑炉烟道气,烟道气中co2含量为8~18%,优选co2含量为12~18%;co2回收塔的填料采用有机胺接枝多孔无定形二氧化硅,有机胺的接枝量为10~30%,优选有机胺的接枝量为20~26%;有机胺的碳链长度为c1~c4,优选碳链长度c2~c3;多孔无定形二氧化硅的孔径为1.0~5.0nm,优选孔径为2.0~3.5nm;多孔无定型二氧化硅的孔容为0.5~1.1cm3/g,优选孔容为0.7~1.0cm3/g。

9、进一步的,步骤2)所述的常压-加压反应系统为双釜串联周期反应系统或单釜常压-加压顺序反应系统;反应釜为流体自吸式强制二氧化碳循环加压反应釜,co2气体通过高速搅拌的桨叶形成的涡流将气体带入反应器底部,在反应器底部双层桨叶的剪切作用下实现二氧化碳气泡的细化。

10、进一步的,步骤2)发生的反应为常压-加压两步反应,常压反应为模数2.3~4.0的水玻璃与碳化反应后的滤液混合,然后与加压釜反应终点后的剩余二氧化碳反应气反应,二氧化碳分压为0.5~0. 99;常压反应完成后,ph为9.0~11.0,继续添加模数为2.3~4.0的水玻璃,反应釜内二氧化碳分压为0.3~0.99,压力0.2~1.0mpa,二氧化碳气体与水玻璃反应实现核诱导生长形成无定形二氧化硅基元颗粒。

11、进一步的,常压反应过程,将模数为2.3~4.0(优选为2.4~3.5)的浓水玻璃溶液以碳化反应后的滤液稀释至以二氧化硅计水玻璃浓度为3~15g/l(优选水玻璃浓度为3~12g/l)。碳化反应滤液中总碳浓度0.5~8.0%,优选总碳浓度1.0~4.0%。混合后的溶液温度为60-95℃,优选温度为70~90℃。常压成核反应的二氧化碳分压为0.5~0.99,优选二氧化碳分压为0.5~0.70;反应时间为10~90min,优选时间30~60min,制备的无定形二氧化硅核粒径为2~6nm。

12、进一步的,加压反应过程为,在常压碳化反应完成后的反应液中继续加入模数为2.3~4.0的水玻璃溶液调节反应液中水玻璃浓度,使得水玻璃浓度以二氧化硅计为40~90g/l,优选为50~70g/l。加压碳化反应溶液的温度为80-130℃,优选为90~110℃。反应釜压力为0.2~1.0mpa,co2分压为0.1~0.9,优选分压为0.4~0.8。反应时间为60~3000min,优选时间90~300min,反应至终点后出料过滤洗涤。

13、更进一步的,所述的流体自吸式强制二氧化碳循环加压反应釜,通过反应釜中心高速旋转的桨叶产生的负压将反应釜顶部的二氧化碳吸至反应器底部,通过底部气体再分布器剪切成小气泡随反应液上升,提高二氧化碳气体与液体的接触面积,强化碳化反应速度。其中,中心桨叶转速为200~600rpm,优选400~500rpm;气体再分布器剪切产生的气泡大小为0.1~10mm,优选气泡直径1~5mm。

14、进一步的,步骤3)采用步骤2)反应后的碳酸氢钠滤液与ca(oh)2反应时,是根据滤液中的的总碳浓度进行配料,根据滤液中总碳含量按物质的量比为1:0.8~1:0.9配入ca(oh)2胶体,控制反应温度为50~100℃,反应时间为10~60min。

15、进一步的,稀碱液浓缩前naoh含量为2.0~6.0%,稀碱液通过负压mvr蒸发提浓至30%以上,负压mvr蒸发室压力控制在-0.07~-0.02mpa(表压),优选-0.07~-0.05mpa(表压);蒸发室稀碱液温度控制为50~85℃,优选60~80℃;蒸发提浓后获得的循环液碱的naoh浓度为30%以上。

16、进一步的,步骤4)的反应温度为150~200℃,反应压力0.1~0.5mpa。优选反应温度为160~180℃,反应压力为0.2~0.4mpa。晶态二氧化硅为石英砂、转相以后的石英、以及结晶态二氧化硅工业废料。

17、相对于现有技术,本发明的优点在于:

18、(1)本发明通过多孔无定形二氧化硅接枝有机胺将工艺窑炉的中低浓度的co2收集提纯至99%以上,采用常压-加压两步碳化生产无定形二氧化硅,替代了原有无机酸酸化水玻璃的无定形二氧化硅制备工艺,避免了硫酸钠废水的产生。

19、(2)本发明通过ca(oh)2胶体与碳化反应后的滤液反应生成稀naoh溶液,然后负压mvr蒸发浓缩生成30%以上的循环液碱用于制备高模数水玻璃,蒸发冷凝液用于洗涤和配料循环,大幅度降低了co2排放,与现有石英纯碱高温制备水玻璃生产无定形二氧化硅的工艺相比,二氧化碳排放量降低40%,与现有纯碱循环的工艺相比,二氧化碳排放量降低30%。

本文地址:https://www.jishuxx.com/zhuanli/20240619/7742.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表