一种无稀土高介电高居里温度石榴石铁氧体的制备方法

- 国知局

- 2024-06-20 13:24:19

本发明涉及一种无稀土高介电高居里温度石榴石铁氧体的制备方法,特别涉及通过控制粉料的粒径与烧结工艺来改善高介电石榴石铁氧体的性能。

背景技术:

1、随着近年来微波技术的迅猛发展,系统对于元器件小型轻量化和高性能提出了更高要求。作为5g、雷达等通讯系统重要部件的微波铁氧体环行器,其发展方向已转向小型轻量化、低损耗和大带宽。与其它种类的铁氧体相比,多晶石榴石铁氧体具有可调整的饱和磁化强度、介电常数和低损耗的显著优势,已成为x波段及以下铁氧体环行器的首选材料。环形器隔离器小型化、集成化的关键是使用一种高介电常数、合适的4πms和tc、低δh的微波铁氧体材料,目前针对高介电低损耗yig的研究,主要集中于对y3+和fe3+的取代。

2、美国专利公开号为us20200027632a1的《magnetic materials with high curietemperatures and dielectric constants》专利公开了一种cabiinv取代的石榴石铁氧体。其中化学式为bi1.4y0.66ca0.94in0.4v0.47fe4.13o12的材料具备如下性能:4πms=1263gs,δh=68oe,ε′=27.57,tc=221.87℃。该材料的居里温度、介电常数较高,但配方中fe3+取代量过大,使用了大量的稀土元素,其饱和磁化强度较低,成本较高。

3、公开号为cn 111285673 a的《一种高介电常数微波铁氧体材料、制备方法及微波通信器件》专利,采用氧化物陶瓷工艺制备的bi1.25ca0.25+2xy1.5-2xzr0.25alxmnyfe4.75-x-y,0.05≤x≤0.3,0.05≤y≤0.15铁氧体。该制备方法包括按分子式bi1.25ca0.25+2xy1.5-2xzr0.25alxmnyfe4.75-x-y,0.05≤x≤0.3,0.05≤y≤0.15的化学计量比配备原料,并使用所述原料制作所述微波铁氧体材料,得到的微波铁氧体材料介电常数为28左右,4πms为1850~1950gs,δh为45~50oe,但其居里温度较低,普遍在200℃左右,bi3+的取代量最大为1.25,介电常数无法进一步提高,元素取代种类过多,不利于降本增效。

4、中国专利公开号为111187064a的《一种高稳定性石榴石微波铁氧体磁片及其制备方法》,公开了化学式为y(3-f-2d-a)gdfca(2d+a)biefe(5-a-b-c-d-σ)snainbmncvdo12,其中,0≤a≤0.7,0≤b≤0.7,0≤c≤0.6,0≤d≤1.5,0≤e≤0.6,0≤f≤0.8,0≤σ≤0.4制备出4πms=900~1400gs,δh≤20oe,ε′=14,tc=180~220℃的石榴石材料。该专利制备得到的石榴石铁氧体材料,饱和磁化强度中等,线宽极低,相对应的微波铁氧体器件仅能应用于s波段,且较低的介电常数不利于小型化和轻量化。

5、综上所述,该材料存在如下问题:一是通过bi3+等高极化离子提高石榴石铁氧体的介电常数,为了获得高介电常数引入过多的bi3+又会导致材料的δh较大,导致损耗增大;二是为了降低由于bi3+离子取代带来δh较大问题,fe3+离子取代的量比较多,通常都具有较低的居里温度(tc<200℃)且饱和磁化强度较低,无法运用于x波段,为了提升居里温度,通常会在十二面体位增加镧系稀土元素,使成本增加。

技术实现思路

1、本发明的目的在于,针对背景技术存在的问题,提出了一种无稀土高介电高居里温度石榴石铁氧体的制备方法。本发明通过对工艺的调整,在仅采用bi3+、zr4+、ca2+元素联合取代下,得到了高介电常数、高居里温度和低线宽的石榴石铁氧体材料。

2、为实现上述目的,本发明采用的技术方案如下:

3、一种无稀土高介电高居里温度石榴石铁氧体的制备方法,包括以下步骤:

4、步骤1、原料预处理:

5、以分析纯的bi2o3、caco3、y2o3、zro2、fe2o3作为原料,将上述原料与氧化锆球、去离子水在行星式球磨机中进行球磨,氧化锆球:原料:去离子水的质量比为4:1:1.5,通过控制球磨转速和时间控制各原料的粒度;

6、步骤2、配料:

7、按照化学式biacabyczrdfe5-d-δo12的化学计量比,称取步骤1处理后的bi2o3、caco3、y2o3、zro2、fe2o3原料;其中,1.4≤a≤1.5,0<b≤0.4,1.0<c≤1.6,0<d≤0.4,0<δ≤0.2,δ为缺铁量;

8、步骤3、机械搅拌:

9、在步骤2称取的原料中按照质量比无水乙醇:原料=1:1.5的比例加入无水乙醇,通过水浴加热搅拌至无水乙醇完全挥发,得到混合均匀的混合料;

10、步骤4、一次造粒:

11、在步骤3得到的混合料中加入质量百分比为4wt%的聚乙烯醇(pva)进行造粒;

12、步骤5、预烧:

13、将步骤4造粒后的粉料平均分为三份,三份粉料在不同的预烧温度下保温1~5h,研磨、过筛后,得到三份预烧料;其中,三份粉料的预烧温度在800~900℃温度范围内以30℃的步进设置,起始温度根据bi的取代量设置;

14、步骤6、二次球磨:

15、将步骤5得到的三份预烧料分别在行星式球磨机中进行二次球磨,球:料:水的质量比为4:1:1.5,球磨2~4h,烘干、过80目筛,得到三份粒度及颗粒分布均匀的二磨料;

16、步骤7、二次造粒:

17、将步骤6得到的三份二磨料混合均匀后,按重量百分比加入12wt%的聚乙烯醇(pva)进行造粒,过筛,取80~200目间造粒料;

18、步骤8、成型:

19、将步骤7得到的造粒料置入模具进行压制成型,压制压强为150~200mpa;

20、步骤9、烧结:

21、将步骤8压制成型的生坯件置于空气气氛烧结炉中采用多步烧结法烧结,得到所述石榴石铁氧体;其中,多步烧结法的过程为:第一个工序的烧结温度为400~500℃,保温时间为1~3h;第二个工序的烧结温度为800~900℃,保温时间为1~5h;第三个工序的烧结温度为900~1000℃,保温时间为1~5h;第四个工序的烧结温度为930~1050℃,保温时间为5~15h。

22、进一步的,步骤1中,通过控制球磨转速和时间,将不同粒径的原料粒度统一控制在d50=0.6~0.9μm。

23、进一步的,步骤5中,当bi的取代量a=1.4时,三份粉料的预烧温度的起始温度设置为830℃,即三份粉料的预烧温度分别为830℃、860℃、890℃。

24、进一步的,步骤5中,三份粉料的预烧温度的起始温度随bi的取代量的增加而降低。

25、进一步的,由于三份粉料的预烧温度不同,导致得到的预烧料的硬度不同,混合二磨难以控制粉料粒径分布,因此在步骤6中,对三份粉料分别进行二次球磨,通过控制二次球磨转速(200~300r/min)和时间(2~4h),控制得到的二磨料的粒度和粒径分布。优选地,预烧温度最高的二磨料粉体的粒度d50=2~3μm,d90=6~7μm;预烧温度次高的二磨料粉体粒度d50=1.5~2μm,d90=6~7μm;预烧温度最低的二磨料粉体粒度d50=1.0~1.5μm,d90=5~6μm。

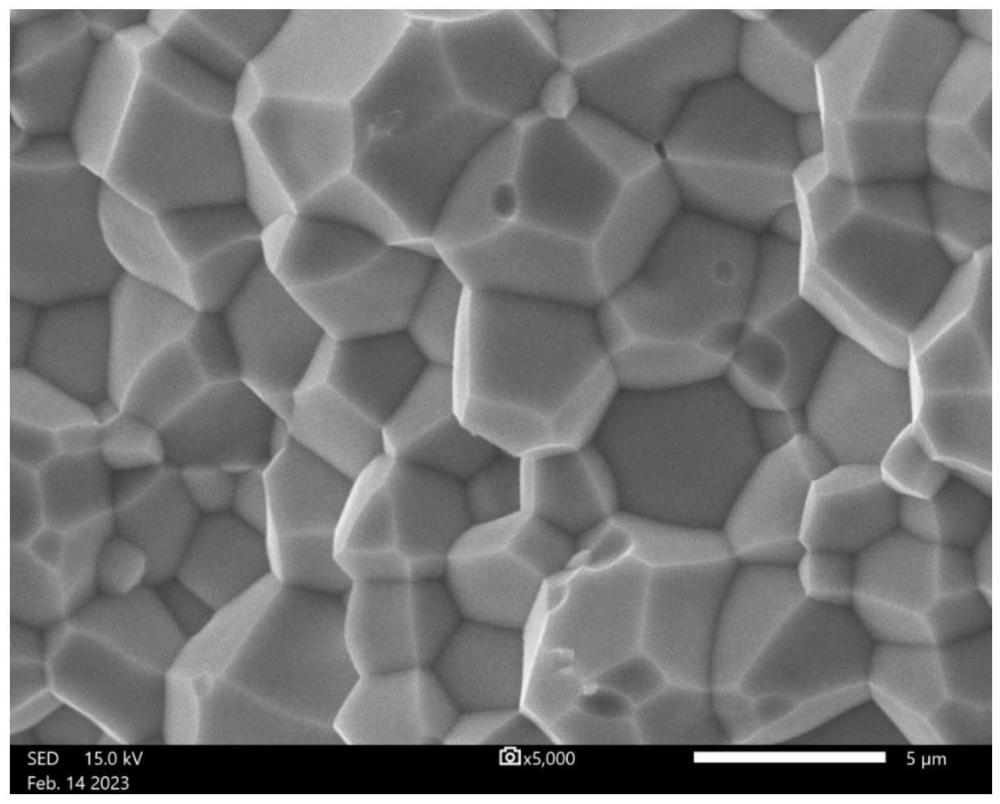

26、进一步的,步骤9中,采用多步烧结法控制烧结过程至晶粒连续生长末期,调控烧结体的微观结构,第一个工序的保温平台为排胶阶段,第二个工序于预烧温度附近保温1~5h,使剩余原料充分反应,第三个工序升温至低于最终烧结温度30~50℃处保温1~5h,使晶粒开始生长,第四段工序升温至最佳烧结温度。

27、本发明提供的一种无稀土高介电高居里温度石榴石铁氧体的制备方法,通过原料预处理以及一次造粒使不同粒径的原料基本达到同一种粒度状态和成分的均匀性,实现较理想的预烧效果,获得较宽的最佳烧结区间。

28、二磨粉料的粒度以及粉料活性对烧结体显微结构以及性能具有重大影响,众所周知,任何系统都有向着最低能量状态发展的趋势,因此系统表面能的降低是粉末烧结的驱动力,其大小取决于粉料颗粒半径的大小,粉料粒径越细,表面积越大,颗粒间接触面积越大,可以提高固相扩散速率、增加粉料的烧结活性。而且,从密堆积的角度看,不同尺寸的颗粒集体可以获得紧密的堆积,使颗粒容易结合,整个密度升高。预烧温度低的粉体活性较高,但其粒径分布较广,烧结过程中大晶粒会吞噬小晶粒导致结构不均匀,微观结构难以控制;而预烧温度较高的二磨粉体粒径分布较窄、均匀堆积,可较好的控制显微组织,但粉体活性较差,会影响后期烧结时晶粒的生长,导致晶粒不连续生长,晶界处出现气孔。为提高晶粒连续生长的均匀化作用,本发明通过将不同预烧温度的粉体经过二磨后得到不同粒径分布的三份二磨料,二磨料混合后造粒、压制成型、烧结,通过控制粉料的烧结活性提高固相反应的完成程度。

29、与现有技术相比,本发明的有益效果为:

30、1、本发明通过zr4+取代调整了铁氧体材料的饱和磁化强度以及铁磁共振线宽,通过bi3+、ca2+相互协同提高了石榴石铁氧体材料的介电常数且bi3+的取代量≥1.4,介电常数ε′≥30,属于高介电材料,无镧系稀土元素,配方简单,成本低。

31、2、传统的工艺是将各种粒径不同的原料直接进行一磨后进行预烧,难以统一各种原料的粒径,本发明通过原料预处理将不同粒径的原料基本达到同一种粒度状态,然后通过机械搅拌以及一次造粒得到成分均匀的混合料,后续可实现较为理想的预烧效果。同时,本发明通过将三份不同预烧温度、粒度的二磨料均匀混合,控制粉料的烧结活性,并与烧结工艺相配合,最终可改善烧结体的微观结构,减少了铁氧体材料的气孔率,降低了铁磁共振线宽。

32、综上,本发明方法制备的石榴石铁氧体材料,通过铋、锆、钙元素联合取代以及制备工艺的调整,调控粉料的粒度,控制烧结阶段至晶粒连续生长末期,改善石榴石铁氧体材料的显微结构,最终制得了高介电常数ε′≥30、高的饱和磁化强度4πms=1750~1950gs、低的铁磁共振线宽δh≤30oe、高的居里温度tc≥245℃的铁氧体材料。该材料不仅可以有效降低微波铁氧体器件的尺寸,还可以降低器件的插入损耗,增加器件带宽,且成本低。

本文地址:https://www.jishuxx.com/zhuanli/20240619/8376.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表