一种井下防蜡保温涂层油管及其制备方法与流程

- 国知局

- 2024-08-02 17:15:54

本发明属于油田机械采油配套,具体涉及一种井下防蜡保温涂层油管,本发明还涉及一种井下防蜡保温涂层油管的制备方法。

背景技术:

1、在油井开采的过程中,随着原油被举升到地面,原油中的蜡质会随温度降低,慢慢析出,吸附在油管内壁上。油井结蜡通常会造成抽油泵被卡死、油管与抽油杆之间环空被堵死、集输管道内径锐减,甚至被严重堵塞等问题,导致地层原油不能被顺利举升至地面,严重影响了油田生产的正常进行。在生产过程中通常采用井筒定期热洗清蜡作业和投加缓蚀药剂的方法来缓解井筒结蜡情况的发生。但这种方式的缺点在于药剂作用时间较短,只在井筒内作用,需长时间不停加注,且操作频繁;采用热洗清蜡,热洗周期短,耗时且耗费人力,作业费用高。

2、长庆油田自2021年开始在陇东地区进行页岩油规模开发,整体采用“长水平井体积压裂、大井丛工厂化作业”思路。为了消除平台井数多,井眼轨迹复杂,导致抽油机杆管偏磨严重、修井作业频次高等问题,大规模应用了无杆采油举升方式。由于大平台长水平井井筒环境更加复杂,蜡、垢、气影响尤其突出。井筒结蜡经常导致抽油泵卡,油管蜡堵,严重影响无杆采油井正常生产。现场采用常规热洗清蜡及加药措施后,结蜡现象有所缓解,但仍未达到预期目标。亟需研究一种更加长效稳定的井筒防蜡技术,解决无杆采油井油管结蜡问题,保障油井正常生产。

技术实现思路

1、本发明的目的是提供一种井下防蜡保温涂层油管,在保证油管内壁不附着蜡质的基础上,减缓原油举升过程中的热损耗,达到给油管内原油保温的目的,防止蜡质析出。

2、本发明所采用的第一技术方案是,一种井下防蜡保温涂层油管,包括油管本体,油管本体的内壁覆盖防蜡和防腐蚀涂层,油管本体外壁覆盖保温涂层,油管本体外壁的保温涂层由内到外由三层构成,分别是底漆层、保温中间层、面漆层。

3、本发明第一技术方案的特点还在于,

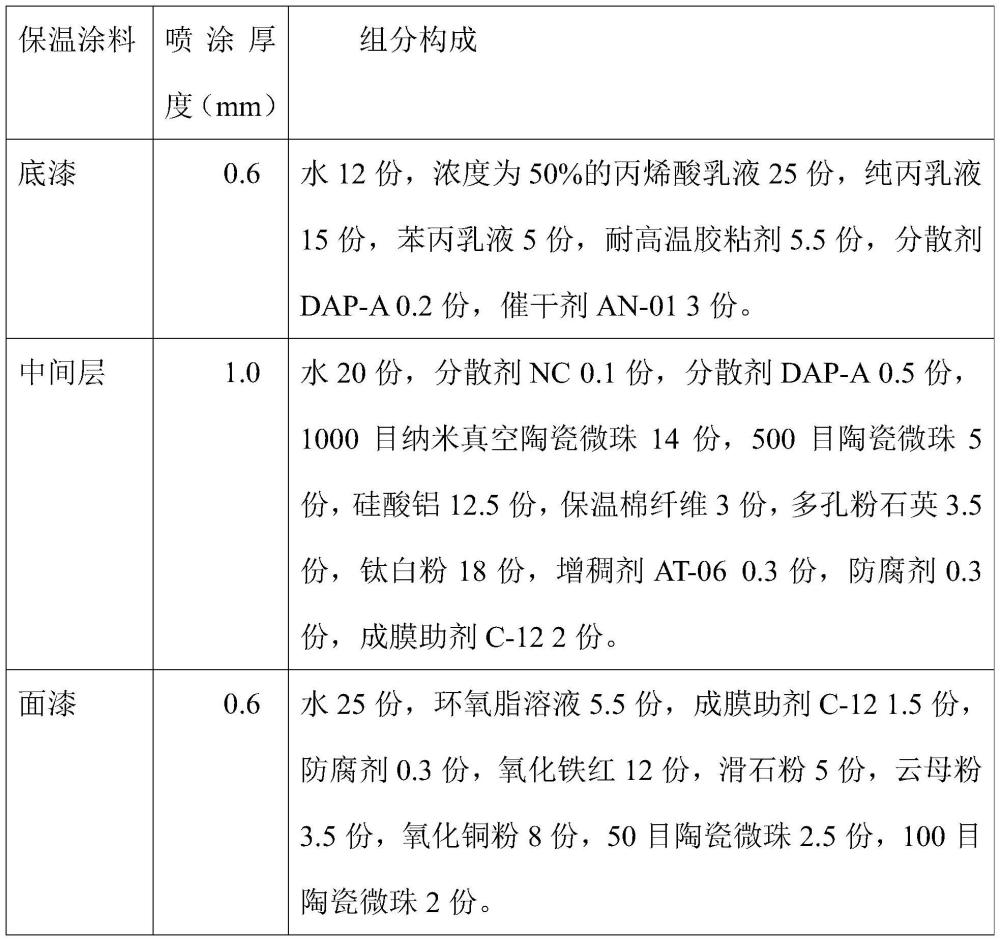

4、底漆层的成分组成及质量份配比为:水8份-12份,浓度为50%的丙烯酸乳液20份-35份,纯丙乳液10份-20份,苯丙乳液5份-10份,耐高温胶粘剂1份-8.5份,分散剂dap-a 0.1份-0.4份,催干剂an-01 1份-3份。

5、保温中间层的成分组成及质量份配比为:水11.8份-25份,分散剂nc0.1份-0.5份,分散剂dap-a 0.1份-0.8份,1000目纳米真空陶瓷微珠12份-15份,500目陶瓷微珠3份-5份,硅酸铝10.5份-18.5份,保温棉纤维3份-5份,多孔粉石英3.5份-8.1份,钛白粉15份-25份,增稠剂at-06 0.1份-0.6份,防腐剂0.2份-0.5份,成膜助剂c-12 1.5份-3份。

6、面漆层的成分组成及质量份配比为:水15份-30份,环氧脂溶液4份-8.4份,成膜助剂c-12 0.5份-2.5份,防腐剂0.1份-0.5份,氧化铁红10份-17份,滑石粉2份-8.4份,云母粉2份-5.5份,氧化铜粉3份-12.5份,50目陶瓷微珠1份-3.4份,100目陶瓷微珠2份-5份。

7、本发明所采用的第二技术方案是,一种井下防蜡保温涂层油管的制备方法,具体按照以下步骤实施:

8、步骤1、底漆制备:

9、步骤1.1、按质量份配比称取以下原料:水8份-12份,浓度为50%的丙烯酸乳液20份-35份,纯丙乳液10份-20份,苯丙乳液5份-10份,耐高温胶粘剂1份-8.5份,分散剂dap-a0.1份-0.4份,催干剂an-01 1份-3份;

10、步骤1.2、将所述步骤1.1称取的原料同时倒入搅拌机中充分混合,并搅拌均匀;

11、步骤2、保温层制备:

12、步骤2.1、按质量份配比称取以下原料:水11.8份-25份,分散剂nc0.1份-0.5份,分散剂dap-a 0.1份-0.8份,1000目纳米真空陶瓷微珠12份-15份,500目陶瓷微珠3份-5份,硅酸铝10.5份-18.5份,保温棉纤维3份-5份,多孔粉石英3.5份-8.1份,钛白粉15份-25份,增稠剂at-06 0.1份-0.6份,防腐剂0.2份-0.5份,成膜助剂c-12 1.5份-3份;

13、步骤2.2、先将保温棉纤维、硅酸铝原料同时投入烘干箱中进行加热烘干,再将烘干后的保温棉纤维、硅酸铝投入双向搅拌机低速搅拌均匀;随后加入成膜助剂、水、分散剂、防腐剂、钛白粉、增稠剂的混合溶液,先用低速搅拌后,再采用高速搅拌,至混合液充分搅拌均匀,最后依次加入陶瓷微珠、多孔粉石英,再搅拌;

14、步骤3、面漆制备:

15、步骤3.1、按质量份配比称取以下原料:水15份-30份,环氧脂溶液4份-8.4份,成膜助剂c-12 0.5份-2.5份,防腐剂0.1份-0.5份,氧化铁红10份-17份,滑石粉2份-8.4份,云母粉2份-5.5份,氧化铜粉3份-12.5份,50目陶瓷微珠1份-3.4份,100目陶瓷微珠2份-5份;

16、步骤3.2、将上述除陶瓷微珠外的所有原料先按照配比加入搅拌机混合,并低速搅拌至混合液充分溶合;

17、步骤3.3、用超细微粉研磨机将步骤3.1所述陶瓷微珠研磨成粒径为2000目的粉末,并采用孔径8微米筛网进行过滤;

18、步骤3.4、将过滤后的陶瓷微珠粉末加入步骤3.2制备好的混合溶液中,再中高速搅拌,即可形成面漆涂料;

19、步骤4、喷涂过程:

20、步骤4.1、首先清理油管基层,对油管表面进行喷砂除锈;

21、步骤4.2、底漆喷涂需要在油管清理工作完成8小时内进行,采用喷涂方式将底漆均匀、彻底的覆盖在油管表面上,喷涂厚度为3mm,待底漆涂层完全干燥后,再进行中间保温层的厚涂,涂层厚度为5mm-8mm,厚涂分多遍涂装,达到规定的涂层厚度;

22、步骤4.3、待中间保温层干透后,进行面漆的喷涂,面漆喷涂厚度为2mm-3mm,待面漆完全干燥后,方可投入使用。

23、本发明第二技术方案的特点还在于,

24、步骤1.2中搅拌速度为300r/min-600r/min,时长为8min-10min。

25、步骤2.2中加热烘干的温度为100℃-150℃。

26、步骤2.2中烘干后的保温棉纤维、硅酸铝投入双向搅拌机进行搅拌的搅拌速度为200r/min-350r/min,搅拌时长为3min-5min。

27、步骤2.2中加入成膜助剂、水、分散剂、防腐剂、钛白粉、增稠剂的混合溶液后低速搅拌速度为200r/min-350r/min,低速搅拌时长为3min-5min;高速搅拌时长为5min-10min,高速搅拌转速为1000r/min-1500r/min,加入陶瓷微珠、多孔粉石英后的搅拌时长为5min-10min。

28、步骤3.2中将水、环氧脂溶液、成膜助剂、氧化铁红滑石粉混合搅拌的搅拌速度为200r/min-400r/min,搅拌时长为3min-5min;步骤3.4中加入陶瓷微珠搅拌的搅拌速度为800r/min-1200r/min,搅拌时长为5min-10min。

29、本发明的有益效果是:

30、一、一种井下防蜡保温涂层油管,在保证油管内壁不附着蜡质的基础上,减缓原油举升过程中的热损耗,达到给油管内原油保温的目的,防止蜡质析出,保障的油井的正常生产。

31、二、该井下油管外保温涂层绝热性好,能有效地阻止热量传递,隔热保温,较应用前井口温度可提高8度以上。

32、三、该井下油管外保温涂层附着力佳:粘结力强,可达到10mpa以上;耐冲击好:可防止基材因冷/热引起的不同温度下的扩张与收缩。

33、四、该井下油管保温涂层无污染,安全环保。

34、五、该井下油管耐化学性优异:化学性能稳定,不受酸、碱、腐蚀性物质的影响。

本文地址:https://www.jishuxx.com/zhuanli/20240718/254953.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种背胶组件的制作方法

下一篇

返回列表