温敏释放不可逆显色微胶囊及其制备方法

- 国知局

- 2024-08-02 17:20:29

本发明属于热敏变色智能材料制备,具体涉及一种温敏释放显色微胶囊,及其制备方法。

背景技术:

1、热敏变色材料是能因应温度变化显现不同颜色的一类智能材料(也称温敏变色材料),广泛应用于工业、医疗、防伪、服装和日常装饰等领域,如制造示温涂料、热敏变色油墨、特种变色纸、显像材料、变色服装、变色玩具等,具有较高的的经济效益和社会效益。热敏变色材料分为不可逆热敏变色和可逆热敏变色两大类。

2、而微胶囊技术是实现热敏变色一种重要途径。以往研究中大多是可逆的温敏变色微胶囊,通常只能对正在发生的温度异常直观展示,不能指示发生过的温度异常。而不可逆变色可以对异常的隐患进行长时间标识,更便于检修排除安全隐患。现有技术中热致变色微胶囊是多是采用电子供体(即,发色剂)、电子受体(即,显色剂)与有机固体相变材料的混合物包覆在壳材内,而形成微胶囊。随着温度的升高,有机固体相变材料熔化(熔点一般在40~70℃),使电子供体与电子受体之间接触,发生电子转移,进而发生变色。当温度下降后,液态的相变材料凝固而转变为固态,颜色消失,实现可逆变色功能。有机固体相变材料的相变温度决定了微胶囊的变色温度。显色机理较为复杂,且显色范围有限。

3、通过微胶囊的温度响应释放有色指示液可以实现不可逆显色。但是这种方案对微胶囊的常温稳定性具有较高的要求,需要微胶囊能够在达到显色温度之前具有高度的稳定性,达到变色温度的时候具有较高的显色灵敏性。因此制备常温下稳定,且具有温敏释放显色的微胶囊成为一项具有挑战和价值的研究。

4、专利文献cn202111317258.0公开了一种不可逆热敏变色胶黏剂,其中涉及一种不可逆热敏变色微胶囊,用固化的环氧树脂和/或环氧基poss将变色物质包裹成微胶囊的形态,将变色物质与外界隔离开。加热热敏变色微胶囊到达壁材的玻璃化温度100-120℃,时释放包覆的荧烷物质,荧烷与显色剂接触实现变色。但是,该微胶囊变色温度受制于壳材的性质,只能在特定温度下显色。无法对其他温度进行响应。一方面,这些技术显色温度的可编辑性较低,不能实现中低温条件下,多温度段显色调控。另外一方面,显示的颜色由反应前后的物质颜色决定,显示的颜色比较有限。

5、因此,制备常温下稳定,且具有温敏释放显色,同时具备显色温度可以任意设计的微胶囊成为一项具有挑战和价值的研究。

技术实现思路

1、为了解决现有技术中存在的问题,本发明首先通过提高壳层厚度,有效降低微胶囊释放速率,提高常温稳定性。以染色直链烷烃为指示液芯材通过界面聚合法制备温度响应释放显色微胶囊。微胶囊通过芯材由液态到气态(或固态到液态)的相变实现显色剂的释放。该微胶囊通过选择不同沸点的烷烃,可以实现不同的释放温度。

2、为了实现上述目的,本发明的第一个方面在于提供一种界面聚合制备的低core/shell比核壳结构,具有常温高稳定性,高温下温敏释放显色微胶囊。

3、一种温敏释放不可逆显色微胶囊,包括芯材和包裹在所述芯材表面的壳材;所述芯材为指示液;所述壳材包括聚合物;

4、进一步地,所述指示液为染色烷烃;

5、进一步地,所述微胶囊的核/壳比小于3;

6、进一步地,所述微胶囊达到显色温度时壳材破裂释放出指示液。

7、优选地,所述壳材为聚氨酯树脂。聚氨酯作为有机聚合物壳层材料,可设计性强,反应温度较低。因此,适合包裹低沸点芯材。

8、以往研究中单纯提高反应单体浓度、提高粒径对于壳层厚度提升有限,其core/shell比依然较大(一般都在10以上)。以聚氨酯为壳材,并利用溶剂的溶胀和挥发作用克服界面聚合自限性,提高壳层厚度,低core/shell比核壳结构,使其具有更好的常温稳定性。

9、更进一步地,所述指示液由染料和烷烃混合而成;

10、进一步地,所述染料为可溶于烷烃但不溶于水的染料;

11、更进一步地,所述染料包括但不限于偶氮类染料、环烷类染料、荧烷类染料,蒽醌类染料;

12、在一些优选的实施方式中,所述染料为溶剂黄511,溶剂透明红gs;

13、进一步地,所述烷烃包括直链烷烃、环烷烃。

14、在一些优选的实施方式中,所述直链烷烃包括正十六烷、正庚烷、正二十烷、癸烷、辛烷中的一种或组合;

15、在一些优选的实施方式中,所述环烷烃包括环丙烷、环戊烷、环己烷、环庚烷、环十三烷中的一种或组合。

16、进一步地,微胶囊的显色温度通过调整微胶囊core/shell结构和芯材中烷烃的种类及组成进行调整。

17、进一步地,所述微胶囊热敏显色过程,通过芯材中烷烃的相变产生的体积变化驱动壳材破裂释放出显色液实现不可逆显色。

18、本发明的第二个方面在于提供前文所述的温敏释放不可逆显色微胶囊的制备方法,包括以下步骤;

19、s1、指示液制备:根据需求颜色种类及颜色深浅,将染料与烷烃混合配置成适当浓度的指示液;

20、s2、油相制备:将指示液、异氰酸酯预聚体、溶剂混合均匀;

21、s3、水相制备:水与表面活性剂混合均匀;

22、s4、乳液制备:将油相与水相混合,分散均匀,制成乳液;

23、s5、微胶囊制备:将乳液移至反应容器,搅拌加热到反应温度,加入水溶性反应单体和反应催化剂,反应结束后,过滤干燥得到温敏释放不可逆显色微胶囊;

24、进一步地,步骤s1中,所述溶剂包含但不限于乙酸乙酯、乙酸丁酯、二氯甲烷、三氯甲烷等;步骤s2中,所述溶剂为在hansen solubility sphere中,溶剂点到壳层聚合物球心距离小于树脂壳层聚合物r0,且溶剂要求沸点较低(<120℃),不溶于水。

25、在一些优选的实施方式中,步骤s1:利用染料将直链烷烃染色,配制成浓度3-8mg/ml指示液;直链烷烃具有低价格,低渗透率,高稳定性,常被作为相变材料使用。染色后的直链烷烃可以制成颜色鲜艳,价格低廉的指示液。

26、进一步地,所述水溶性反应单体为含有羟基、羧基、胺基的反应性单体;

27、优选地,所述水溶性反应单体选自醇类、胺类单体;

28、进一步地,所述异氰酸酯预聚体选自多异氰酸酯或异氰酸酯多聚体;

29、在一些优选的实施方式中,所述水溶性反应单体选自乙二醇或peg400。

30、进一步地,步骤s2中,指示液、异氰酸酯预聚体的质量比为1:1-2:1;

31、进一步地,步骤s2中,异氰酸酯预聚体和溶剂的质量比为1:2-1:4。

32、进一步地,步骤s3中,表面活性剂的浓度为0.8-1wt%;

33、进一步地,步骤s4中,油相和水相的比例为0.05-0.5;

34、进一步地,步骤s5,反应时间为2-10h;

35、进一步地,步骤s5,反应催化剂添加量为油相壳层单体的0.5%-2%;

36、进一步地,所述催化剂为有机金属化合物催化剂;

37、在一种优选的实施方式中,所述催化剂为有机锡dbtdl(二月桂酸二丁基锡);

38、进一步地,步骤s4中的乳化方式包括但不限于细胞粉碎机分散、均质机分散、机械搅拌等。将油相与水相混合后,根据应用场景的需要可以通过各种乳化方式将乳液分散成要求的直径的小液滴。

39、在一种优选的实施方式中,步骤s4中,采用均质机乳化;速率为3000-16000rpm;

40、在一种优选的实施方式中,乳化2-5min。

41、进一步地,步骤s3中,所述表面活性剂包含但不限于阳离子表面活性剂、阴离子表面活性剂以及非离子表面活性剂;

42、在一些优选的实施方式中,使用非离子表面活性剂;

43、在一种优选的实施方式中,所述非离子表面活性剂为聚乙烯醇1788;

44、在一些优选的实施方式中,乳化步骤中,称取油相质量3-5倍的1wt%pva水溶液和10-30%nco摩尔比乙二醇或季戊四醇组成水相;

45、在一种优选的实施方式中,微胶囊制备步骤中,将乳液倒入三口烧瓶;300-400rpm搅拌,加热到40-60℃。滴入dbtdl(二月桂酸二异丁烯)到水相,反应30min-1h,加入70-90%nco摩尔比peg-400(聚乙二醇400)到水相,继续反应2-6h,过滤干燥得到温敏释放不可逆显色微胶囊。

46、本发明的第三个方面在于提供一种基于前文所述所述的温敏释放不可逆显色微胶囊的不可逆热敏变色涂料,所述涂料中前文所述的温敏释放不可逆显色微胶囊;涂料中所述微胶囊的添加量为7-30wt%。

47、进一步地,所述涂料包括但不限于以聚氨酯树脂、环氧树脂、聚脲树脂、丙烯酸树脂、环丙树脂树脂、聚乙烯醇树脂为基体树脂的涂料。

48、进一步地,所述树脂包括但不限于,光固化树脂、电子束固化树脂。

49、本发明的第四个方面在于提供一种光固化不可逆热敏变色涂料,其特征在于,包括如下重量份数的原料:

50、

51、进一步地,所述光固化树脂为聚醚型聚氨酯低聚物树脂、聚酯型聚氨酯低聚物树脂,官能度为2-4;

52、进一步地,所述光固化树脂为聚醚型聚氨酯树脂;

53、进一步地,所述光固化树脂优选聚醚型改性聚氨酯光固化树脂。

54、在一些优选的实施方式中,所述聚醚型聚氨酯树脂官能度为2-4。

55、在一些优选的实施方式中,所述聚醚型聚氨酯树脂选在开磷瑞阳ry2203、长兴cx6165中的一种或组合。

56、在一些优选的实施方式中,所述第二活性稀释剂为丙烯酸异冰片酯;优选的,所述丙烯酸异冰片酯为单官活性稀释剂。

57、进一步地,所述第一活性稀释剂为多官能度丙烯酸酯类活性稀释剂,官能度≥2;

58、在一些优选的实施方式中,所述多官能度活性稀释剂官能度为2-4。优选的,所述第一活性稀释剂为1,6-已二醇双丙烯酸酯(hdda)。

59、进一步地,所述第二活性稀释剂为丙烯酸异冰片酯iboa、异冰片基甲基丙烯酸酯iboma;

60、进一步地,所述氯化聚丙烯的丙烯酸异冰片酯溶液由氯化聚丙烯加热条件下溶于丙烯酸异冰片酯或异冰片基甲基丙烯酸酯制得。

61、进一步地,所述氯化聚丙烯的丙烯酸异冰片酯溶液中氯化聚丙烯与丙烯酸异冰片酯的质量比为1:1-1:4。

62、在一些优选的实施方式中,氯化聚丙烯选自日本东洋纺526p或日本制纸814中的一种或组合。

63、进一步地,所述光引发剂选自2-羟基-2-甲基-1-苯基-1-丙酮/1173、苯基双(2,4,6-三甲基苯甲酰)氧化膦/819、二苯基-(2,4,6-三甲基苯甲酰)氧磷/tpo中的一种或组合。

64、进一步地,所述不可逆热敏变色涂料的变色温度为40-160℃,且恢复至室温后变色不可逆且变色温度连续可调;

65、更进一步地,变色温度的调整通过加入相应变色温度的温敏释放显色微胶囊。

66、进一步地,所述涂层韧性可根据基材软硬程度可调,可适应基材各种弯折,扭曲变形。

67、通过提高多官活性稀释剂1hdda或其他多官活性稀释剂比例(不宜超过30份),降低活性稀释剂2iboa或iboma(不宜低于10份),可使涂层硬度提高到hb,提高单官活性稀释剂2iboa比例(不宜超过30份),降低多官活性稀释剂1hdda比例,可使涂层韧性提高;

68、本发明的第五个方面在于提供一种前文所述不可逆热敏变色涂料的应用,作为变色涂层应用在电子设备、电线电缆、锂电池中对实现对温度阈值的不可逆视觉响应。

69、优选地,应用于在电线电缆、电子线路、锂电池等对温度敏感,具有阻燃pvc或pp外包装层的领域。

70、进一步地,所述基材包括但不限于具有pvc或pp表面的型材。该涂层可以在pvc或pp基材表面形成附着力好,常温下颜色不变,温度升高后,具有明显不可逆变色的涂层,可以为电线电缆、电子线路、锂电池等对温度敏感领域提供预警,便于及时发现安全隐患,减少损失。

71、本技术的第六个目的在于提供一种克服界面聚合自限性的方法,使微胶囊壳层光滑致密,具有超低的核壳比(core/shell比可达到2)包括如下步骤:

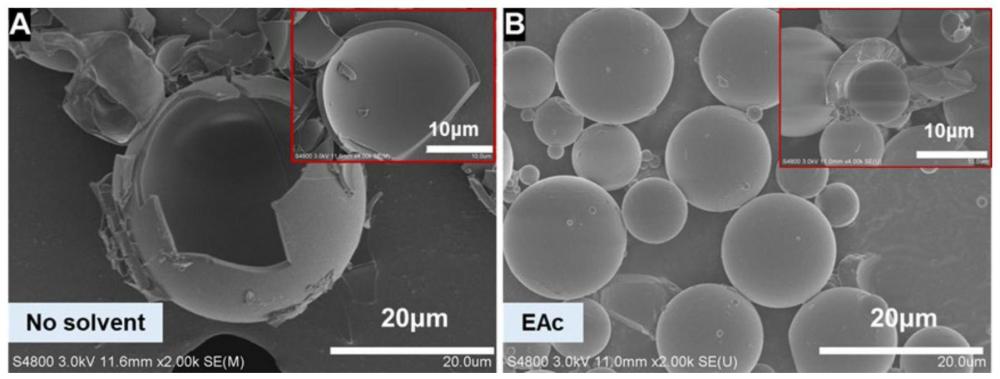

72、s21;根据hansen solubility parameters和hansen solubility sphere选择包含在壳层聚合物球内的适宜溶剂,所述溶剂对壳层具有溶胀作用,同时沸点较低,且不溶于水或微溶于水的溶剂(图1和图2);

73、s22;溶剂加入油相,溶剂占油相总质量50-70%;

74、s23;壳层厚度可根据微胶囊壳材反应单体与芯材投料比调控。

75、优选地,core/shell反应单体按在2:1到1:3之间,从而为保证包覆效率,

76、在一种优选的实施方式中,投料比为1:3,制备微胶囊核壳结构来到2:1;

77、在一些优选的实施方式中所述溶剂选自乙酸乙酯、乙酸丁酯、二氯甲烷、三氯甲烷中的一种或组合,

78、本技术的第七个方面在于,提供前文所述微胶囊温度可调释放显色的方法;根据直链烷烃的熔点或沸点设定显色温度。

79、直链烷烃具有低渗透率、高稳定性、超疏水、易被染色,沸点可选范围广;低core/shell结构(core/shell比小于3)的厚壳层可以实现接近沸点释放,因此可以根据直链烷烃的沸点设定显色温度。

80、优选地,通过不同沸点的烷烃组合使用,调整显色温度,及对温度响应的灵敏度;

81、同时高低沸点烷烃可混合使用,实现温度响应敏感度调整。

82、有益效果:

83、本技术制备的不可逆温敏显色微胶囊,利用溶剂的溶胀和挥发作用克服界面聚合自限性,提高壳层厚度,通过界面聚合法制备出低core/shell比的核壳结构,具有更好的常温稳定性,从而保证微胶囊在显色温度之前的稳定性。制备的微胶囊利用芯材固液相变/液气相变产生的体积变化克服壳材的限制实现不可逆显色,制备的微胶囊在常温下稳定性高,达到显色温度后实现显色;可以通过调整芯材的组成和配比实现显色温度和显色灵敏度可调,显色温度和显色灵敏度可设计性强。调整响应温度的方法简单。微胶囊的显色液采用染色直链烷烃,具有价格低廉、颜色鲜艳,稳定性好,可灵活混合使用的优点;显示的颜色由芯材中的染料决定,颜色可设计性强。

本文地址:https://www.jishuxx.com/zhuanli/20240718/255284.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表