一种水性眼镜器材涂料及其制备方法与流程

- 国知局

- 2024-08-02 17:21:34

本发明涉及涂料,具体涉及一种水性眼镜器材涂料及其制备方法。

背景技术:

1、水性涂料是用水作溶剂或者作分散介质的涂料,为涂料市场上一种比较新型的涂料,包括水溶性涂料、乳液型涂料、水分散体涂料、水性无机涂料等品种。随着技术的进步,水性涂料在各个领域也得到了大量的应用,其中眼镜涂料水性化的趋势也在逐渐加强,水性眼镜涂料逐渐取代油性涂料,慢慢得到普及。

2、现有技术中,常采用油性涂料作为眼睛器材的表面涂料,但眼镜在摘取时可能会被折弯或划伤,进而导致涂料的附着力下降,并且油性涂料中含有挥发性的有机化合物voc,不仅会对人体造成一定的危害,还会污染环境,环保效益差。

技术实现思路

1、针对现有技术的不足,本发明解决其技术问题所采用的技术方案是:一种水性眼镜器材涂料,包括水性丙烯酸分散体树脂、水性聚氨酯树脂、消泡剂、流平剂、防腐剂、分散剂、增稠剂、蜡粉、ph调节剂、防冻剂、n-甲基吡咯烷酮、抑泡剂、无机颜料、二甲苯和s-100,各成分按重量配比为:水性丙烯酸分散体树脂50-70份、水性聚氨酯树脂40-20份、消泡剂1-2份、流平剂1-2份、防腐剂1-2份、分散剂3-5份、增稠剂2-3份、蜡粉8-12份、ph调节剂1-2份、防冻剂1-2份、n-甲基吡咯烷酮15份、抑泡剂1-2份、无机颜料1-2份、二甲苯6-9份、s-100 1-2份;

2、所述消泡剂为聚醚改性硅油,所述流平剂为聚二甲基硅氧烷,所述防腐剂为1,2-苯并异噻唑啉-3-酮,所述分散剂为羟丙基甲基纤维素,所述增稠剂为羧甲基纤维素,所述ph调节剂为氨氧化钠,所述防冻剂为酸性磷酸酯胺盐,所述抑泡剂为三烷基三聚氰胺,所述无机颜料为钛白粉。

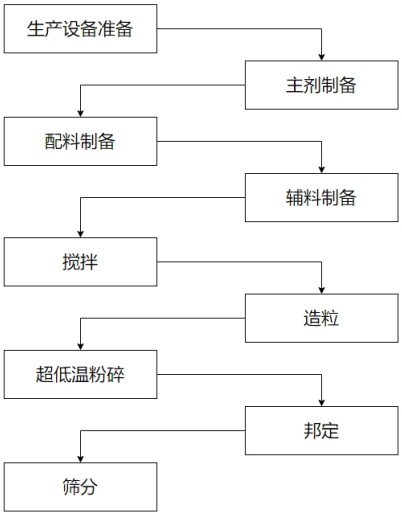

3、一种水性眼镜器材涂料的制备方法,用于生产权利要求一中的水性眼镜器材涂料,包括以下步骤:

4、步骤一、生产设备准备:生产设备包括超声分散机、搅拌罐、反应釜、调漆罐、双螺杆挤出机、粉碎机。

5、步骤二、主剂制备:利用反应釜将二甲苯、s-100、水性丙烯酸分散体树脂、水性聚氨酯树脂混合,制得主剂;

6、步骤三、配料制备:利用超声分散机将消泡剂、流平剂、防腐剂、分散剂和无机颜料分散混合,制得配料;

7、步骤四、辅料制备:依次将增稠剂、蜡粉、ph调节剂、防冻剂、n-甲基吡咯烷酮和抑泡剂加入调漆罐中,搅拌15min,制得辅料,增稠剂可增加漆液的黏度,提高一次涂装的湿膜厚度,加入防冻剂可提高水性涂料在冬季施工的低温稳定性;

8、步骤五、搅拌,利用搅拌机将步骤二中制得的主剂与步骤三中制得的配料,以及步骤四中制得的辅料搅拌混合均匀,得到混合料物;

9、步骤六、造粒:使用双螺杆挤出机将步骤五中制得的混合料物颗粒熔融挤出,然后水冷造粒并干燥;

10、步骤七、超低温粉碎:利用粉碎机对步骤六中干燥后的料粒进行超低温粉碎;

11、步骤八、邦定:将步骤七中粉碎后的粉末颗粒加入邦定机中进行邦定处理;

12、步骤九、筛分:对步骤七中邦定结束后的粉末颗粒进行筛分,制成所需粉末涂料。

13、本发明进一步的设置为,所述步骤二中,主剂的原材料重量份组成为二甲苯8份、s-100 2份、水性丙烯酸分散体树脂50份、水性聚氨酯树脂40份,水性聚氨酯以水为溶剂,有着无污染、安全可靠、机械性能优良、相容性好、易于改性等优点。

14、本发明进一步的设置为,所述步骤二中,主剂制备的具体过程为,先将二甲苯8份和s-100投入反应釜中,向反应釜中通入氮气置换反应釜中的空气,再将其加热到125℃,随后将水性丙烯酸分散体树脂和水性聚氨酯树脂加入到反应釜中,保温120min,随后降温至常温后出料,得到主剂。

15、本发明进一步的设置为,所述步骤三中配料制备的具体过程为:将消泡剂、流平剂、防腐剂、分散剂投入超声分散机中并搅拌均匀,随后在超声分散机中加速分散20-40min,其中超声分散机的初始转速为600,且分散时间每增加1min,超声分散机的转速提高50,随后将无机颜料加入超声分散机内,在转速为750的情况下匀速搅拌5-10min,得到配料,消泡剂能抑制生产过程中漆液中产生的气泡并能使已产生的气泡逸出液面并破泡,流平剂能改善漆的施工性能,形成平整的、光洁的涂层,分散剂能促进颜填料在漆液中的分散。

16、本发明进一步的设置为,所述步骤六中,双螺杆挤出机的喂料频率为8-12hz,挤出的混合料物温度为185-220℃。

17、本发明进一步的设置为,所述步骤七中,对料粒进行超低温粉碎的温度为-196℃。

18、本发明进一步的设置为,所述步骤八中,邦定的具体过程为:通过邦定机对步骤七中粉碎后的粉末涂料加热,利用粉末涂料颗粒在高温的作用下会由玻璃态转变为高弹态的性质,将粉末涂料颗粒粘结在一起,其中,邦定机的内部温度为80℃,邦定转速为700rmp、升温转速为1200rmp,邦定处理的时间为12-15min。

19、本发明进一步的设置为,所述步骤九中,筛分时选用细粉振动筛的目数为350目,细粉振动筛孔径为0.02mm。

20、本发明的有益效果如下:

21、本发明通过在配料中添加防冻剂,提高了该水性涂料在冬季施工的低温稳定性,同时通过采用水性丙烯酸分散体作为主体,达到各类眼镜框的涂装性能要求,降低voc排放,并将水性丙烯酸分散体树脂和水性聚氨酯树脂按照5:4配比,制得的水性涂料涂覆在不同材质的眼镜器材表面时,其附着力等级大多为0级,折弯后表面也几乎无裂痕,涂料的附着力和折弯性能有了极大的改善,由此说明水性聚氨酯树脂对于改善涂层的柔韧性有着极大的提升效果,而柔韧性的改善也对整个涂层的性能有着巨大的提升作用,提高了涂料的耐用性,符合再生环保的特点。

技术特征:1.一种水性眼镜器材涂料,其特征在于,包括水性丙烯酸分散体树脂、水性聚氨酯树脂、消泡剂、流平剂、防腐剂、分散剂、增稠剂、蜡粉、ph调节剂、防冻剂、n-甲基吡咯烷酮、抑泡剂、无机颜料、二甲苯和s-100,各成分按重量配比为:水性丙烯酸分散体树脂50-70份、水性聚氨酯树脂40-20份、消泡剂1-2份、流平剂1-2份、防腐剂1-2份、分散剂3-5份、增稠剂2-3份、蜡粉8-12份、ph调节剂1-2份、防冻剂1-2份、n-甲基吡咯烷酮15份、抑泡剂1-2份、无机颜料1-2份、二甲苯6-9份、s-100 1-2份;

2.根据权利要求1所述的一种水性眼镜器材涂料的制备方法,用于生产权利要求一中的水性眼镜器材涂料,其特征在于,包括以下步骤:

3.根据权利要求1所述的一种水性眼镜器材涂料的制备方法,其特征在于:所述步骤二中,主剂的原材料重量份组成为二甲苯8份、s-100 2份、水性丙烯酸分散体树脂50份、水性聚氨酯树脂40份。

4.根据权利要求1所述的一种水性眼镜器材涂料的制备方法,其特征在于:所述步骤二中,主剂制备的具体过程为,先将二甲苯8份和s-100投入反应釜中,向反应釜中通入氮气置换反应釜中的空气,再将其加热到125℃,随后将水性丙烯酸分散体树脂和水性聚氨酯树脂加入到反应釜中,保温120min,随后降温至常温后出料,得到主剂。

5.根据权利要求1所述的一种水性眼镜器材涂料的制备方法,其特征在于:所述步骤三中配料制备的具体过程为:将消泡剂、流平剂、防腐剂、分散剂投入超声分散机中并搅拌均匀,随后在超声分散机中加速分散20-40min,其中超声分散机的初始转速为600,且分散时间每增加1min,超声分散机的转速提高50,随后将无机颜料加入超声分散机内,在转速为750的情况下匀速搅拌5-10min,得到配料。

6.根据权利要求1所述的一种水性眼镜器材涂料的制备方法,其特征在于:所述步骤六中,双螺杆挤出机的喂料频率为8-12hz,挤出的混合料物温度为185-220℃。

7.根据权利要求1所述的一种水性眼镜器材涂料的制备方法,其特征在于:所述步骤七中,对料粒进行超低温粉碎的温度为-196℃。

8.根据权利要求1所述的一种水性眼镜器材涂料的制备方法,其特征在于:所述步骤八中,邦定的具体过程为:通过邦定机对步骤七中粉碎后的粉末涂料加热,并利用粉末涂料颗粒在高温的作用下会由玻璃态转变为高弹态的性质,将粉末涂料颗粒粘结在一起,其中,邦定机的内部温度为80℃,邦定转速为700rmp、升温转速为1200rmp,邦定处理的时间为12-15min。

9.根据权利要求1所述的一种水性眼镜器材涂料的制备方法,其特征在于:所述步骤九中,筛分时选用细粉振动筛的目数为350目,细粉振动筛孔径为0.02mm。

技术总结本发明涉及涂料技术领域,具体涉及一种水性眼镜器材涂料及其制备方法,本发明通过在配料中添加防冻剂,提高了该水性涂料在冬季施工的低温稳定性,同时通过采用水性丙烯酸分散体作为主体,达到各类眼镜框的涂装性能要求,降低了VOC的排放,并将水性丙烯酸分散体树脂和水性聚氨酯树脂按照5:4配比,制得的水性涂料涂覆在不同材质的眼镜器材表面时,其附着力等级大多为0级,折弯后表面也几乎无裂痕,涂料的附着力和折弯性能有了极大的改善,由此说明水性聚氨酯树脂对于改善涂层的柔韧性有着极大的提升效果,而柔韧性的改善也对整个涂层的性能有着巨大的提升作用,提高了涂料的耐用性,符合再生环保的特点。技术研发人员:傅娟,胡海宏,周慧榆受保护的技术使用者:广东鑫皇冠新材料有限公司技术研发日:技术公布日:2024/5/29本文地址:https://www.jishuxx.com/zhuanli/20240718/255372.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。