动力电池用加成型有机硅导热灌封胶及增粘剂的制作方法

- 国知局

- 2024-08-02 17:31:07

本技术涉及有机硅导热胶领域,尤其是涉及动力电池用加成型有机硅导热灌封胶及增粘剂。

背景技术:

1、近年来,随着新能源汽车的快速发展,动力电池的灌封保护具有极其重要的意义,不仅需要具有抗震、散热、绝缘、阻燃等功能,还对整车质量、环保有重要的影响,因此对动力电池的灌封胶提出了更高的要求,以满足新能源汽车对安全性、可靠性、环保性和经济适用性的要求。

2、动力电池用加成型有机硅导热灌封胶是一种低黏度、易流平的液体硅橡胶,在动力电池中可起到防水、抗震、绝缘、导热、阻燃等保护作用,同时在固化过程中不释放任何有害物质,环保安全无污染。

3、然而,动力电池的灌封胶在应用过程中为了满足导热和阻燃要求,通常在灌封胶中会添加导热和阻燃填料,填料越多,密度则越大,一方面会导致电池组件的重量增加,不利于电池组件的轻量化设计。灌封胶中所用填料多为可导热的低强度无机物,如氧化铝、氢氧化铝等,且其占比较高,导致灌封胶本体强度下降,另外含氢硅油和乙烯基硅油中的硅氢基与乙烯基配比的不合理也会导致灌封胶强度偏低(常规灌封胶拉伸强度<1mpa),在汽车长期颠簸、震动、冲击等运行条件下,容易发生胶体开裂,这会极大降低胶体的导热性和绝缘性,对动力电池的安全性带来较大影响;另一方面,由于无机填料和有机聚合物间的相容性较差,导致有机硅导热灌封胶中的粉料易沉降,对施工不便;由于硅氧烷的极性较低,因此有机硅灌封胶的粘接强度一般较低(常规产品粘接强度<0.5mpa),易导致发生灌封胶与动力电池及其壳体脱落的不良现象;此外,部分有机硅导热灌封胶中存在少量有机挥发物,导致在电池组长期运行过程中会缓慢释放,会对电池组件的性能产生不利影响。

4、因此,目前市面上的加成型有机硅导热灌封胶主要存在密度偏大、强度偏低、粉料易沉降、粘接性差以及存在含量相对较多的有机挥发物的问题。受上述因素影响,加成型有机硅导热灌封胶在动力电池灌封保护的应用上受到了一定的限制。

技术实现思路

1、为了解决现有有机硅灌封胶很难同时具有较低的密度,较高的强度,较好的剪切性能、导热性能及存在较多的有机挥发物的问题,本技术提供动力电池用加成型有机硅导热灌封胶及增粘剂。

2、第一方面,本技术提供一种增粘剂:

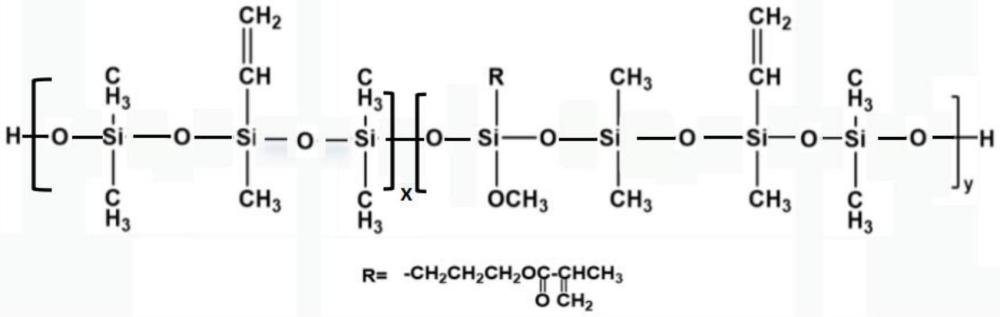

3、一种增粘剂,所述增粘剂的结构式如下:

4、

5、化学式1:增粘剂的结构式

6、其中,1≤x≤20的整数;1≤y≤20的整数;

7、所述增粘剂为多官能团硅氧烷低聚物。

8、第二方面,本技术提供一种增粘剂的制备方法:

9、一种制备本技术增粘剂的制备方法,其制备过程如下:

10、以羟基封端的二甲基甲基乙烯基聚硅氧烷为底物,加入3-(甲基丙烯酰氧)丙基三甲氧基硅烷进行混合,形成混合物,所述羟基封端的二甲基甲基乙烯基聚硅氧烷与3-(甲基丙烯酰氧)丙基三甲氧基硅烷的摩尔比为(1-10):1;接着将所述混合物升温至60-100℃,反应0.5-8h,制备得到增粘剂。

11、通过采用上述技术方案,制备得到的增粘剂羟基封端且含有不同长度含有乙烯基的侧链,具有较好的粘接性能,可较好地提升被粘结物体的强度及剪切性能。

12、第三方面,本技术提供一种动力电池用加成型有机硅导热灌封胶:

13、一种动力电池用加成型有机硅导热灌封胶,包含a组分和b组分;

14、所述a组分的原料,以重量份数计,包括5-20份的含氢硅油,40-151份的改性导热填料、5-20份的低密度填料,0.5-3份的增粘剂,0.02-0.2份的抑制剂;

15、所述b组分的原料,以重量份数计,包括89-151份的改性导热填料、5-20份的低密度填料及0.02-0.2份的铂金催化剂;

16、所述改性导热填料的原料包括5-80份的乙烯基封端聚二甲基硅氧烷、0.1-1份的表面处理剂的混合液及35-70份的导热填料;

17、所述动力电池用加成型有机硅导热灌封胶中含氢硅油中的硅氢基与乙烯基封端聚二甲基硅氧烷中的乙烯基的摩尔比为1-2;

18、所述低密度填料的真密度为0.4-0.7g/cm3;

19、所述表面处理剂为一种或多种硅烷偶联剂,所述硅烷偶联剂含有丙烯酰氧基或乙烯基。

20、通过采用上述技术方案,本技术的动力电池用加成型有机硅导热灌封胶中采用含有丙烯酰氧基或乙烯基的硅烷偶联剂对导热填料进行改性,提升了导热填料与其他原料之间的连接性能及相容性。

21、在动力电池用加成型有机硅导热灌封胶中采用硅氢基与乙烯基的摩尔比为1-2,当含氢硅油中硅氢基与乙烯基封端聚二甲基硅氧烷中的乙烯基的摩尔比太低时,拉伸强度会下降,剪切性能略有上升;当含氢硅油中硅氢基与乙烯基封端聚二甲基硅氧烷中的乙烯基的摩尔比太高时,粘接性能下降,拉伸强度提高;优选含氢硅油中硅氢基与乙烯基封端聚二甲基硅氧烷中的乙烯基的摩尔比,使得制备得到的动力电池用加成型有机硅导热灌封胶同时具有较高的拉伸强度、剪切性能及导热性能。

22、进一步在动力电池用加成型有机硅导热灌封胶中采用占比较高的硅氢基、改性导热填料、增粘剂、低密度填料及增粘剂配伍使用,增粘剂具有较长的分子链及较好的柔顺性能,羟基封端且含有多个碳碳双键,增粘剂可较好地与改性导热填料、含氢硅油及低密度填料连接成具有弹性的体型结构,减少了导热填料沉降,导热填料可更好地连接成为一个导热网络,提升了导热性能;进一步,占比较高的硅氢基、增粘剂、改性导热填料及低密度填料配伍,使得制备得到的动力电池用加成型有机硅导热灌封胶同时具有较低的密度及沉降粉料占比,具有较高的拉伸强度、剪切性能、断裂伸长率及导热性能。

23、另外,本技术采用的乙烯基封端聚二甲基硅氧烷中乙烯基封端聚二甲基硅氧烷的甲基环硅氧烷残留量d4-d10不超过500mg/kg,降低了制备得到的动力电池用加成型有机硅导热灌封胶中的有机挥发物。

24、优选的,所述低密度填料为空心玻璃微珠、空心陶瓷微珠和轻质氧化铝中的至少一种,所述低密度填料的平均粒径为10-30μm;所述导热填料为硅微粉、氧化铝和氢氧化铝中的至少一种。

25、通过采用上述技术方案,优选低密度填料及导热填料的种类,进一步降低了导热填料沉降及动力电池用加成型有机硅导热灌封胶的密度,提升制备得到的动力电池用加成型有机硅导热灌封胶的强度,剪切性能及导热性能。

26、优选的,所述导热填料为重量比为(5-15):(10-25):(20-30)的硅微粉、氧化铝和氢氧化铝的组合物。

27、通过采用上述技术方案,添加氧化铝会在硅橡胶内部形成导热网格,提升了导热效率及灌封胶的柔韧性;添加氢氧化铝及硅微粉可以提高动力电池用加成型有机硅导热灌封胶的拉伸强度及硬度,硅微粉可减少灌封胶的沉淀、分层现象。

28、导热填料采用重量比为(5-15)∶(10-25)∶(20-30)的硅微粉、氧化铝和氢氧化铝的组合物,进一步提升了制备得到的动力电池用加成型有机硅导热灌封胶的强度及导热性能。

29、优选的,所述含氢硅油中硅氢基与乙烯基封端聚二甲基硅氧烷中的乙烯基的摩尔比为1.1-1.5。

30、优选的,所述含氢硅油中端侧氢聚二甲基硅氧烷中的硅氢基占含氢硅油中总硅氢基含量的30%-80%,其余为端氢聚二甲基硅氧烷及侧氢聚二甲基硅氧烷的硅氢基占比。

31、优选的,所述含氢硅油中端侧氢聚二甲基硅氧烷中的硅氢基占含氢硅油中总硅氢基含量的40%-60%。

32、通过采用上述技术方案,相对于端氢聚二甲基硅氧烷及侧氢聚二甲基硅氧烷,添加端侧氢聚二甲基硅氧烷可提升动力电池用加成型有机硅导热灌封胶的拉伸强度和硬度的效果更显著;然而添加量太多,会导致动力电池用加成型有机硅导热灌封胶的强度提高,而断裂伸长率过低,胶体变脆,受冲击和防震性能下降;优化端侧氢聚二甲基硅氧烷、端氢聚二甲基硅氧烷及侧氢聚二甲基硅氧烷的含量及含氢硅油中硅氢基与乙烯基封端聚二甲基硅氧烷中的乙烯基的摩尔比,进一步提升动力电池用加成型有机硅导热灌封胶的拉伸强度、断裂伸长率和剪切性能。

33、优选的,所述端氢聚二甲基硅氧烷的氢摩尔含量为0.5-1mmol/g,所述侧氢聚二甲基硅氧烷和端侧氢聚二甲基硅氧烷的氢摩尔含量均为1-10mmol/g;所述端氢聚二甲基硅氧烷、侧氢聚二甲基硅氧烷和端侧氢聚二甲基硅氧烷的结构式如下所示:

34、

35、

36、化学式4:侧氢聚二甲基硅氧烷的结构式;

37、其中,n为≥0的整数,m为≥1的整数。

38、优选的,所述乙烯基封端聚二甲基硅氧烷的黏度为100-1000mpa·s,乙烯基摩尔含量为0.1-0.4mmol/g;

39、优选的,所述乙烯基封端聚二甲基硅氧烷的甲基环硅氧烷残留量d4-d10不超过500mg/kg;所述表面处理剂为γ-甲基丙烯酰氧基丙基三甲氧基硅烷、甲基丙烯酰氧基丙基三乙氧基硅烷、乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷中的一种或多种;

40、所述抑制剂为四甲基四乙烯基环四硅氧烷、乙炔基环己醇、甲基丁炔醇、马来酸酯中一种或多种;所述铂金催化剂为二乙烯四甲基二硅氧烷铂络合物、二乙烯八甲基四硅氧烷铂络合物或氯铂酸-乙烯基硅油溶液中的一种或多种。

41、通过采用上述技术方案,优选乙烯基封端聚二甲基硅氧烷及含氢硅油的种类,进一步降低导热填料沉降及动力电池用加成型有机硅导热灌封胶的密度,提升制备得到的动力电池用加成型有机硅导热灌封胶的拉伸强度和剪切性能。

42、甲基环硅氧烷残留量较高的常规乙烯基封端聚二甲基硅氧烷产品导致灌封胶中的有机挥发物较多,其会缓慢释放,影响电池组件性能,控制甲基环硅氧烷残留量d4-d10不超过500mg/kg制备得到的灌封胶具有较低的有机挥发物,更环保,电池性能更稳定。

43、抑制剂的主要作用是防止a、b组分混合后迅速交联固化,导致无法顺利进行灌胶、流平和填缝等操作。

44、第四方面,本技术提供一种动力电池用加成型有机硅导热灌封胶的制备方法:

45、一种动力电池用加成型有机硅导热灌封胶的制备方法,包括以下制备步骤:a组分的制备:

46、将导热填料加入到乙烯基封端聚二甲基硅氧烷和表面处理剂的混合液中后,进行常温搅拌混合,接着升温至100-130℃,搅拌反应1-4h,接着冷却后制备得到改性导热填料a;

47、然后将所述a组分的原料搅拌混合,过筛后,制备得到a组分;

48、b组分的制备:

49、将导热填料加入到乙烯基封端聚二甲基硅氧烷和表面处理剂的混合液中后,进行常温搅拌混合,接着升温至100-130℃,搅拌反应1-4h,接着冷却后制备得到改性导热填料b;

50、将所述b组分的原料搅拌混合,过筛,制备得到b组分;

51、动力电池用加成型有机硅导热灌封胶的制备:

52、动力电池用加成型有机硅导热灌封胶的制备:将a组分和b组分按质量比为1:1混合搅拌,制备得到动力电池用加成型有机硅导热灌封胶。

53、优选的,改性导热填料的制备中,常温搅拌时间为0.5-2h,优选为0.5-1h;常温搅拌速率为200-600rpm,优选为300-500rpm。

54、改性导热填料的制备中,高温真空搅拌反应的温度为100-130℃,优选为110-120℃;高温搅拌速率为200-600rpm,优选为300-500rpm。

55、改性导热填料的制备中,冷却时间为0.5-2h,优选为0.5-1h;冷却搅拌速率为100-300rpm。

56、在a组分及b组分的制备中,搅拌时间为0.5-1h。

57、通过采用上述技术方案,制备得到导热填料不容易沉降及具有较低的密度,较高的强度、剪切性能、断裂伸长率及导热性能的动力电池用加成型有机硅导热灌封胶。

58、综上所述,本技术具有如下有益效果:

59、1、本技术的动力电池用加成型有机硅导热灌封胶中采用含有丙烯酰氧基或乙烯基的硅烷偶联剂对导热填料进行改性,提升了导热填料与其他原料之间的连接性能及相容性;进一步在动力电池用加成型有机硅导热灌封胶中采用占比较高的硅氢基、改性导热填料、增粘剂、低密度填料及增粘剂配伍使用,使得增粘剂较好地与改性导热填料、含氢硅油及低密度填料连接成具有弹性的体型结构,且密度较低,减少了导热填料沉降,进而使得导热填料更好地连接成为一个导热网络,提升了导热性能;占比较高的硅氢基、增粘剂、改性导热填料及低密度填料配伍,使得制备得到的动力电池用加成型有机硅导热灌封胶同时具有较低的密度及沉降粉料占比,较高的拉伸强度、剪切性能、断裂伸长率及导热性能。

60、2、进一步优选导热填料为重量比为(5-15):(10-25):(20-30)的硅微粉、氧化铝和氢氧化铝的组合物,使得导热填料更好的形成导热网络,且导热填料与其他原料之间有较强的作用力,进而提升动力电池用加成型有机硅导热灌封胶的拉伸强度及导热性能。

61、3、进一步,优化端侧氢聚二甲基硅氧烷、端氢聚二甲基硅氧烷及侧氢聚二甲基硅氧烷的含量及含氢硅油中硅氢基与乙烯基封端聚二甲基硅氧烷中的乙烯基的摩尔比,使得动力电池用加成型有机硅导热灌封胶的同时具有较高的拉伸强度、断裂伸长率和剪切性能。

本文地址:https://www.jishuxx.com/zhuanli/20240718/255995.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表