一种以高熵陶瓷为功能颜料的辐射节能涂料

- 国知局

- 2024-08-02 17:32:51

本发明涉及辐射节能,尤其涉及一种以高熵陶瓷为功能颜料的辐射节能涂料。

背景技术:

1、工业窑炉作为能源的转换设备,却存在能耗高、热效率低、对空气污染严重等问题。高温红外辐射涂层可有效改善炉内热交换,提高炉膛内温度场强及均匀性,使煤燃烧更充分,从而达到提高热效率、降低煤耗、节能降碳的作用。传热学认为物体的黑度越大,其吸收率和发射率也越高。煤在炉膛内燃烧时,热能以电磁波的形式辐射到水冷壁,水冷壁吸收部分电磁波并将其转化为热能,从而使炉壁表面升温并向内部传递热量。同时,部分电磁波被发射回炉膛,从而增加炉膛内的温度。

2、cn 102702808 b公开了一种能够形成低导热系数涂层的红外辐射涂料,该涂层具有优良的红外辐射性能和低导热系数,并能够与耐火材料基体牢固结合,在500~1300℃高温下长期使用不开裂,不脱落,耐腐蚀、抗热震性能优良。但该涂层主要起红外辐射性能的尖晶石-硅酸盐多相复合体粉料的制备过程复杂,胚体需要分段煅烧,煅烧温度要求严格;并且涂料干燥固化形成的多孔结构,不利于涂层的耐磨性能,而多孔结构不稳会导致导热率以及红外发射率衰减严重。

3、cn 112723884 a公开了一种兼具低热导率和高红外发射率的陶瓷材料、陶瓷涂层及其制备方法,该陶瓷材料由hfo2和sm2o3通过高温固相反应合成,同时具有低热导率和高红外发射率的特点。该涂层通过等离子喷涂技术制备,在室温至600℃范围内、8~14μm波段的中红外波段的发射率为0.90~0.95。但是该陶瓷材料红外发射波段范围较窄,不适用于温度>1000℃的使用环境(温度高于1000℃,辐射能量对应波段主要集中在1~5μm范围)。

4、cn 114956802 a公开了一种低导热红外发射材料及其制备方法与应用,采用mgo、co3o4、nio、cuo、zno、a12o3、cr2o3为原料,经过球磨混合、干燥筛分后压制成型,最后通过高温烧结得到尖晶石型高熵材料,在3~5μm波段的红外发射率为0.86~0.98。但是该材料的红外发射波段范围较窄,不利于使用中红外波段的红外发射性能。

技术实现思路

1、本发明所要解决的技术问题是提供一种性能良好的以高熵陶瓷为功能颜料的辐射节能涂料。

2、为解决上述问题,本发明所述的一种以高熵陶瓷为功能颜料的辐射节能涂料,其特征在于:该辐射节能涂料由以下重量份的原料组成:高熵陶瓷粉体10~20份、氧化铬0~10份、氧化锆5~10份、棕刚玉5~10份、碳化硅3~5份、堇青石3~5份、莫来石3~5份、膨润土3~5份、氧化铈2~5份、氧化钇2~5份、金属粉末1~3份、消泡剂1~3份、流平剂1~3份、润湿分散剂1~3份、防沉降剂1~3份、复合高温粘结剂20~30份、去离子水15~25份;所述高熵陶瓷粉体具有缺陷萤石或烧绿石结构,属于立方面晶体系,fm-3m空间群或fd-3m空间群,其化学式为a2b2o7,其中a位为la、pr、gd、ca、cu、fe、ni、co中的三种,且各元素配比均为等摩尔比或近等摩尔比,b位为ce、zr、ti、cr、mn中的两种,且两种元素的摩尔质量比为1:1。

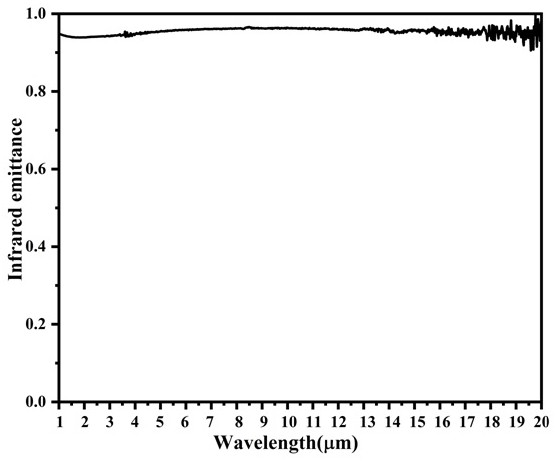

3、所述辐射节能涂料在1~20μm波段的红外发射率>0.94,导热率<0.8 w·(m·k)-1,使用温度为1200~1800℃。

4、所述氧化铬、碳化硅、氧化铈、氧化钇的粒径均为200~300nm;所述氧化锆、棕刚玉的粒径均为300~500nm;所述堇青石、莫来石的粒度均为100-400目。

5、所述金属粉末为金属钼、金属铜、金属铬中的一种或两种,其粒径<1μm。

6、所述复合高温粘结剂是指磷酸铬铝、改性磷酸二氢铝、硅溶胶按1:(0.6~0.8):(0.2~0.4)的质量比混合均匀所得的复合粘结剂。

7、所述消泡剂为迪高tego 901w聚醚硅氧烷类消泡剂、迪高tego 8030有机硅水性消泡剂、埃夫卡efka 2720不饱和聚酯类消泡剂中的一种或两种;所述流平剂为迪高glide450有机硅流平剂、埃夫卡efka 3777聚氨酯流平剂、埃夫卡efka3034流平剂中的一种或两种;所述润湿分散剂为迪高tego755w、迪高tego 662 c、埃夫卡efka 5065中的一种或两种。

8、所述防沉降剂为dh-6930s。

9、如上所述的一种以高熵陶瓷为功能颜料的辐射节能涂料的制备方法,包括以下步骤:

10、步骤1:将高熵陶瓷粉体加入复合高温粘结剂中,机械搅拌10~15分钟,待搅拌均匀后,依次加入氧化铬、氧化锆、棕刚玉、碳化硅、堇青石、莫来石、膨润土、氧化铈、氧化钇、金属粉末,机械搅拌30~60分钟,得到混合物a;

11、步骤2:向所述混合物a中加入去离子水,机械搅拌5~10分钟;随后依次加入消泡剂、流平剂、润湿分散剂、防沉降剂,机械搅拌30~60分钟,得到混合物b;

12、步骤3:将所述混合物b转移至行星式球磨机,球磨介质为氧化锆球,球料质量比为2:1,球磨转速为200~400 r/min,球磨时间为2~4小时,即得辐射节能涂料。

13、如上所述的一种以高熵陶瓷为功能颜料的辐射节能涂料的使用方法,其特征在于:将辐射节能涂料采用喷涂、辊涂、浸涂中的任意一种方式涂敷在高温窑炉炉壁内衬、蓄热球、耐火砖、耐火纤维中的任意一种基底上。

14、本发明与现有技术相比具有以下优点:

15、1、本发明中高熵陶瓷粉体a2b2o7是一类组分可调空间大和结构包容性强的结构陶瓷材料,a和b位点上可以同时被多种稀土或者过渡金属元素化学取代,多重主元结构使得费米能级附近形成中间带,有效降低带隙。此外,由于元素的无序性及半径和质量上的差异使得材料晶体结构呈现严重的晶格畸变,为平衡电中性,金属元素会发生价态转变,产生小极化子,这些都有利于提高材料的1~20μm波段的红外发射率,尤其是中红外波段(1.4~3μm)。

16、2、本发明以a2b2o7型高熵陶瓷作为主要红外发射粉体材料,通过加入功能填料、高温粘结剂、助剂等制备辐射节能涂料,具有制备技术简单,可重复性强,生产效率高,可适用于自动化操作等优点。

17、3、本发明辐射节能涂料具有低的导热系数。由于高熵陶瓷填料的晶格中不同原子质量、原子半径元素相互掺杂,使晶体的非线性振动增加从而减小声子的平均自由程,进一步加剧声子间的散射作用,导致热导率较低。依据astme1461-13(2022)《standard testmethod for thermal diffusivity by the flash method》测试标准,将辐射节能涂料喷涂在耐火砖表面,涂层在800℃的导热率为0.68 w·(m·k)-1。

18、4、本发明辐射节能涂料在1~20μm波段具有高的红外发射率、低的导热系数,其将高红外发射性能与低导热性能相结合,既可以通过高发射辐射热能,又可以低导热隔绝热能。在热流密度范围一定时,炉膛表面的发射率越高,可有效地吸收电磁波转化成热能,同时部分电磁波被发射回炉膛,改善炉内热交换、提高炉膛内温度场强及均匀性、使煤燃烧更充分,从而达到提高热效率、节能的作用。

19、5、本发明辐射节能涂料的使用温度为1200~1800℃,所使用的复合高温粘结剂是由磷酸铬铝、改性磷酸二氢铝和硅溶胶复配组合得到。通过莫来石纤维对磷酸二氢铝的粘结强度进行改性;磷酸铬铝则因引入cr3+弥补了磷酸铝热稳定性差的缺点;硅溶胶则起到提高强度。因此,本发明使用的复合高温粘结剂具有更强的化学结合力、耐高温、抗热震、耐高温气流冲刷以及良好的高温稳定等特性。

20、6、本发明辐射节能涂料具有优异的热稳定性,将辐射节能涂料喷涂在耐火砖表面,在1500℃长时间热处理1000小时,涂层表面光滑、致密、无起泡、无开裂等现象,红外衰减率<1%。这是由于高熵陶瓷具有独特的高熵效应,在高温下,熵值项变化(t·δs)远大于焓值项变化(δh),导致吉布斯自由能(δg=δh- t·δs)小于零,系统自发趋于稳定,高熵陶瓷保持原有的结构、物相以及红外辐射性能不变。结合复合高温粘结剂优异的耐高温性能,赋予辐射节能涂料优异的热稳定以及极低的红外衰减率。

21、7、本发明辐射节能涂料具有与耐火材料匹配的热膨胀系数。添加堇青石(0.1×10-6/k)、碳化硅(3.7×10-6/k)、莫来石(5.0×10-6/k)等具有低热膨胀系数的功能填料,通过调整涂料中各组分之间的配比,调节辐射节能涂料的热膨胀性能。依据gb/t 7320-2018《涂层热膨胀系数》测试标准,将所得辐射节能涂料喷涂在耐火砖上,其在25~800℃内线热膨胀系数为(5.38~6.25)×10-6/℃,能有效减小热循环试验过程中热冲击所带来的应力。

22、8、本发明辐射节能涂料具有优异的耐熔盐腐蚀性能。选用不同粒径尺寸的功能填料,在固化过程中可与高温粘结剂相互填充形成连续致密的陶瓷釉层,表面光滑、致密,可阻碍外界高温气氛及腐蚀物质扩散进入基体内部,起到防腐保护作用。

23、9、本发明具有高温热稳定性、长时间使用较低的红外衰减率以及与基材匹配的热膨胀系数,在工业窑炉、航天器、超音速飞行器等隔热、保温领域具有较广阔的应用前景。

本文地址:https://www.jishuxx.com/zhuanli/20240718/256139.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表