一种高导热双组分聚氨酯结构胶及其制备方法与应用

- 国知局

- 2024-08-02 17:39:14

本发明属于聚氨酯导热胶,具体而言,涉及一种高导热双组分聚氨酯结构胶及其制备方法与应用。

背景技术:

1、目前在动力电池领域,电池包的粘接对于胶粘剂的需求主要有两大类,一类为纯结构粘接,指的是仅起到结构固定的作用,另一类为导热结构粘接,指的是在结构固定的同时,胶本身有一定的导热系数,能够进行热量的传导。近年来,由于电芯到动力电池包(cellto pack,简称ctp)、电芯到底盘(cellto chassis,简称ctc)等概念的提出,使得原本就具有良好延展性、可形成其特有的填缝性能及自动化涂胶工艺等优势的导热胶,成为动力电池包不可或缺的零部件之一。

2、随着新能源动力汽车的迅速发展,厂商对导热胶需求量大,同时追求低成本,促使在粘结强度、经济成本上占优的聚氨酯导热结构胶成为主流导热用胶。目前主流聚氨酯高导热结构胶的黏度都比较粘稠,不利于流动填充电池包与散热模组之间缝隙,不利于电池板与散热模组的粘接固定。同时考虑到保证新能源动力汽车安全,还需要具备阻燃性能。因此,有必要对现有的聚氨酯导热结构胶的组分进行改进,以改善其综合应用性能。

技术实现思路

1、针对现有聚氨酯导热结构胶存在的问题,本发明目的在于提供一种高导热双组分聚氨酯结构胶及其制备方法与应用,本发明以磷酸改性氢氧化铝作为导热填料,并对聚氨酯结构胶的组分进行调整与改进,使得本发明制备的聚氨酯结构胶黏度低、密度小、流动性好,能够有效填充电池包与散热模组之间缝隙,在动力电池与散热模组之间起到有效的结构固定,并满足电池包轻量化的需求;同时具有良好的阻燃性和导热性,本发明导热胶固化后其内部形成大量三维导热网络,有效地将动力电池产生的热量及时通过散热模组排出,综合改善了聚氨酯结构胶在动力电池中的应用性能。

2、基于上述目的,本发明采用的技术方案如下:

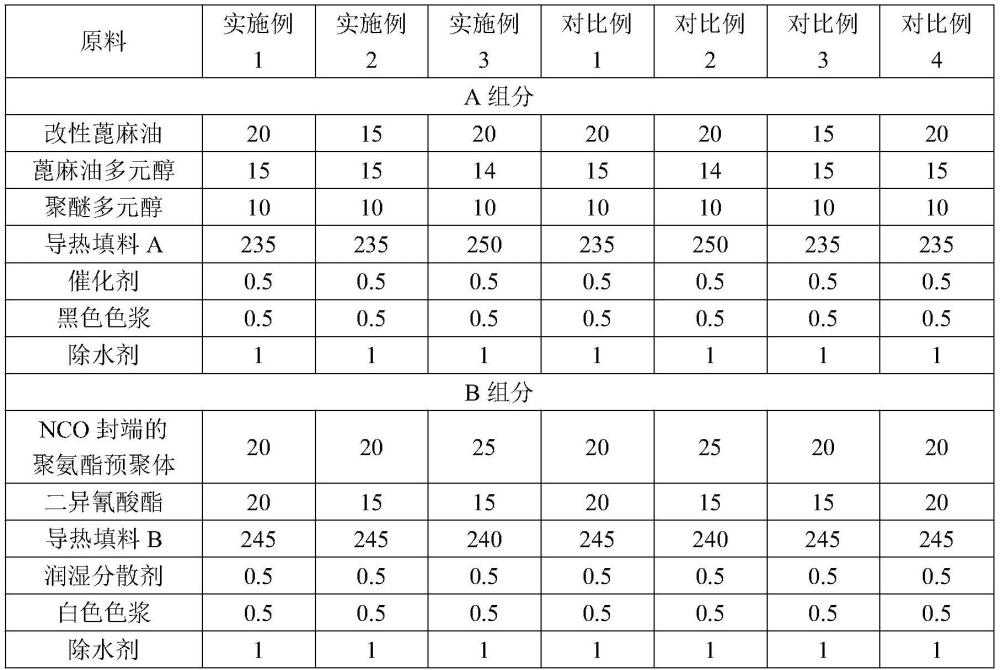

3、第一方面,本发明提供一种动力电池用高导热双组分聚氨酯结构胶,包括a组分和b组分;以重量份数计,

4、a组分包括多元醇类化合物7~50份、磷酸改性氢氧化铝微球a 50~350份;

5、b组分包括nco封端的聚氨酯预聚体10~40份、二异氰酸酯0~30份、磷酸改性氢氧化铝微球b 50~350份;

6、其中,磷酸改性氢氧化铝微球a中的氢氧化铝微球由粒径为50~100μm与粒径为10~20μm的氢氧化铝微球按照重量比(1~3):1复配而成;

7、磷酸改性氢氧化铝微球b中的氢氧化铝微球由粒径为50~100μm与粒径为10~20μm的氢氧化铝微球按照重量比(1~4):1复配而成。

8、本发明结构胶将由不同粒径复配的磷酸改性氢氧化铝作为导热填料,有效拓宽导热路径,使得胶体固化后形成三维立体的导热网络结构,能够大幅提升聚氨酯导热胶的导热性能,有效地将动力电池产生的热量及时通过散热模组排出。另外,经试验还发现,本发明以磷酸改性氢氧化铝作为导热填料,还有助于降低结构胶本身的粘度,增强其流动性,使其能够有效填充电池包与散热模组之间缝隙,在动力电池与散热模组之间起到有效的结构固定,增强聚氨酯结构胶的粘接强度。此外还改善了聚氨酯结构胶的阻燃性能,同时本发明聚氨酯结构胶混合后的密度小于2.0g/ml,满足电池包轻量化的需求。

9、优选地,大粒径氢氧化铝微球的粒径为65~80μm,小粒径氢氧化铝微球的粒径为12~15μm。

10、通过对不同粒径范围的磷酸改性氢氧化铝微球进行复配,有助于拓宽聚氨酯结构胶的导热路径,构建三维立体的导热网络结构,有助于大幅提升聚氨酯结构胶的导热性能。

11、优选地,a组分中多元醇类化合物为14~40份,磷酸改性氢氧化铝微球a为150~300份;b组分中nco封端的聚氨酯预聚体为15~30份,二异氰酸酯为20~30份,磷酸改性氢氧化铝微球b为150~300份。

12、经试验发现,在上述优选的重量份范围内,经复配后的聚氨酯结构胶表现出更优的流动性、导热性、粘接强度和阻燃性等,综合性能相对较佳。

13、优选地,二异氰酸酯选自万华二苯基甲烷二异氰酸酯、液化二苯基甲烷二异氰酸酯和碳化二亚胺-脲酮亚胺改性4,4'-二苯基甲烷二异氰酸酯中的至少一种。

14、优选地,a组分还包括改性蓖麻油10~40份、催化剂0.1~1份、除水剂1~3份、黑色色浆0.5~1份;b组分还包括润湿分散剂0.5~3份、除水剂1~4份、白色色浆0.5~1份。

15、优选地,多元醇类化合物为蓖麻油多元醇、聚醚多元醇中的至少一种;nco封端的聚氨酯预聚体中nco质量百分比含量为20~30%,优选为24%;二异氰酸酯为二苯基甲烷二异氰酸酯、碳化二亚胺-脲酮亚胺改性4,4'-二苯基甲烷二异氰酸酯中的至少一种。

16、优选地,nco封端的聚氨酯预聚体为nco双封端的聚氨酯预聚体,由聚醚二元醇和二异氰酸酯聚合得到,其中,二异氰酸酯中的nco基团与聚醚二元醇中的oh基团的摩尔比为1~7:1,优选为2~6:1,进一步优选为5:1。聚醚二元醇、二异氰酸酯混合反应合成聚氨酯预聚体的反应温度为60~80℃,更优选为65~75℃,进一步优选为70℃,反应的时间为1~4h,更优选2~3h,进一步优选2h。

17、优选地,黑色色浆为聚醚多元醇和黑色粉混合物,白色色浆为聚醚多元醇和白色粉混合物。

18、优选地,催化剂为二月桂酸二丁基锡或二月桂酸二丁基铋;除水剂为3a分子筛活化粉、对甲苯基磺酰异氰酸酯中的至少一种,其中,a组分中除水剂优选为3a分子筛活化粉,b组分中除水剂则可为3a分子筛活化粉、对甲苯基磺酰异氰酸酯中的至少一种;润湿分散剂为byk-9076或byk-9077。

19、优选地,改性蓖麻油的粘度为500~1000mpa·s,进一步优选为优选为600~800mpa·s;

20、优选地,改性蓖麻油选自伊藤ac-005改性蓖麻油、凡特鲁斯t-300改性蓖麻油和巴斯夫solvermol806改性蓖麻油中的至少一种。

21、优选地,聚醚多元醇的分子量为1000~3000,优选为2000;粘度为500~1200mpa·s,粘度优选为500~750mpa·s;羟值为50~200mgkoh/g,优选为50~150mgkoh/g,进一步优选为75mgkoh/g;

22、优选地,聚醚多元醇选自万华c2020、东大dl2000和东大dl500中的至少一种。

23、优选地,蓖麻油多元醇的分子量为500~1500,优选为1000;粘度为2000~4000mpa·s,粘度优选为2500~3000mpa·s;羟值为50~250mgkoh/g,优选为100~150mgkoh/g,进一步优选为145mgkoh/g。

24、第二方面,本发明提供一种上述动力电池用高导热双组分聚氨酯结构胶的制备方法,包括如下步骤:

25、将多元醇类化合物7~50份、磷酸改性氢氧化铝微球a 50~350份、改性蓖麻油10~40份混合加热至110~120℃,真空状态下搅拌脱水,降至室温后,加入催化剂0.1~1份、除水剂1~3份、黑色色浆0.5~1份,真空状态下搅拌脱泡制得a组分;

26、将nco封端的聚氨酯预聚体10~40份、二异氰酸酯0~30份、磷酸改性氢氧化铝微球b 50~350份、润湿分散剂0.5~3份、除水剂1~4份、白色色浆0.5~1份于真空状态下搅匀制得b组分;

27、其中,a组分与b组分单独贮存,使用时按照重量比1:1复配。

28、优选地,磷酸改性氢氧化铝微球a和所述磷酸改性氢氧化铝微球b由如下方法制得;

29、将由不同粒径复配的氢氧化铝微球经搅拌预热后,将亚磷酸酯类化合物溶液以高压喷雾的方式加入搅拌状态下的氢氧化铝微球中,于100~150℃、800r/min搅拌1~3h,再将氨基硅氧烷偶联剂以喷淋的方式加入氢氧化铝微球中,保持相同搅拌速率,升温至125℃反应20min,将有机溶剂蒸发去除后得到磷酸改性氢氧化铝微球。

30、优选地,亚磷酸酯类化合物溶液的浓度为10~20wt%,所述氢氧化铝微球与亚磷酸酯类化合物的重量比为(30~70):1。

31、优选地,亚磷酸酯类化合物为亚磷酸三苯酯、亚磷酸三壬基苯酯、三辛基亚磷酸酯或三癸基亚磷酸酯中的一种;亚磷酸酯类化合物溶液中的溶剂为无水乙醇、丙酮、四氯甲烷、乙酸乙酯、乙酸丁酯中的一种。

32、优选地,氨基硅氧烷偶联剂以其溶液的形式进行喷淋,溶液中氨基硅烷偶联剂的质量分数为10~30%;氨基硅烷偶联剂为γ-氨丙基三乙氧基硅烷、γ-氨丙基三甲氧基硅烷、苯氨基甲基三乙氧基硅烷、苯氨基甲基三甲氧基硅烷、多氨基烷基三烷氧基硅烷中的一种,其中的溶剂为无水乙醇、丙酮、四氯甲烷、乙酸乙酯、乙酸丁酯中的一种。

33、第三方面,本发明提供上述高导热双组分聚氨酯结构胶在动力电池与散热模组组装中的应用。

34、由本发明组分及制备方法制得的双组分聚氨酯结构胶中a组分和b组分的粘度均不高于130000mpa.s,具有优良的流动性;聚氨酯结构胶固化后的导热系数不低于2.00w/(m·k),导热性能较佳;聚氨酯结构胶对基体材料粘接后达到内聚破坏的程度,其中对3003铝材粘接后的剪切强度≥23mpa,对pet基材粘接后的剪切强度≥23mpa;另外,本发明聚氨酯结构胶的阻燃性能达到v0级,且具有良好的储存稳定性,在6个月内无沉降现象。

35、与现有技术相比,本发明的有益效果如下:

36、(1)本发明的动力电池用双组分聚氨酯导热结构胶黏度低,具有良好的流动性,可以流动到更细小的间隙中,填充动力电池与散热模组之间的界面,这有助于提高热量的传递效率,减少热阻,并确保双组分聚氨酯导热结构胶与动力电池和散热模组之间的接触良好,能够在动力电池与散热模组之间起到有效的结构固定与导热作用。

37、(2)本发明由a组分与b组分混合固化后的聚氨酯结构胶密度低于2.0g/ml,利于电池包轻量化,同时具备优异阻燃性能,阻燃级别达到v0级。

38、(3)本发明聚氨酯结构胶固化后内部形成大量三维导热网络,导热率高并且达到内聚破坏的粘接牢靠程度,这有助于提高散热效果,降低温度,有效地将动力电池产生的热量及时通过散热模组排出,防止热量集中在局部区域,从而确保动力电池的稳定运行。

39、综上,本发明双组分聚氨酯结构胶对于不做处理的gb/t7124-2008(3003铝材)之间的粘接破坏形式可以达到内聚破坏,剪切强度≥23.00mpa,对pet基材的剪切强度≥7.00mpa,导热系数达2.00w/(m·k)以上,同时混合密度≤2.00g/ml,具有低密度、高导热、低粘度、粘接强度高、阻燃以及不易析出沉降的优点,综合改善了其在动力电池与散热模组组装中的应用性能,具有较高的市场应用前景。

本文地址:https://www.jishuxx.com/zhuanli/20240718/256684.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。