一种粒子阵列型的各向异性导电胶膜及其制备方法和用途与流程

- 国知局

- 2024-08-02 17:43:14

本发明属于电子封装,涉及一种粒子阵列型的各向异性导电胶膜及其制备方法和用途。

背景技术:

1、随着电子互连技术的发展与创新,电子产品变得更精密、更便携,传统焊接工艺已经不能满足电子器件间微小间距互连的需求。同时,焊接工艺中的金属铅属于剧毒物质,对人和环境都会有不利的影响。各向异性导电胶膜(anisotropic conductive film,acf)作为新型的封装材料正逐渐替代传统工艺,因为相对于传统焊接工艺,各向异性导电胶膜作为环境友好型材料,还具有粘接温度低、粘接设备以及工艺简单、成本较低、可以实现高密度且窄间距连接等优势。

2、各向异性导电胶膜因为导电颗粒在树脂中的排布分为随机分布型和粒子阵列型,传统的各向异性导电胶膜导电颗粒随机分布,通过混料、涂布等工艺就可以实现,如cn104017511a公开一种环氧树脂导电胶膜的制备方法及其导电胶层,其环氧树脂导电胶膜的导电胶层按质量百分比计,包括以下组分:环氧树脂20-35%,表面镀银的铜粉40-50%,溶剂10-25%,增韧剂10-20%,固化剂1-2%,促进剂0.5-1%,偶联剂1-3%,还原剂甲醛0.5-1%;其制备方法包括以下步骤:先混合各组分,再将前述混合后的浆料利用涂布机涂布于离型膜上,并在涂布过程中,按所设定的温度和张力进行。但由于粒子的随机分布,容易发生短路,且不足以满足电子元器件之间超细间距连接的要求,粒子阵列式各向异性导电胶膜在这方面更具优势。

3、然而,粒子阵列型各向异性导电胶膜的制备需要实现微观尺度上的粒子阵列排布,并且使粒子在制备和邦定过程始终保持阵列形态,这在配方选择、制备工艺上都存在巨大挑战。

4、因此,如何保证导电粒子在胶膜中阵列分布时的稳定性,提升胶膜的粘结力而不影响导电性的正常发挥,是亟待解决的技术问题。

技术实现思路

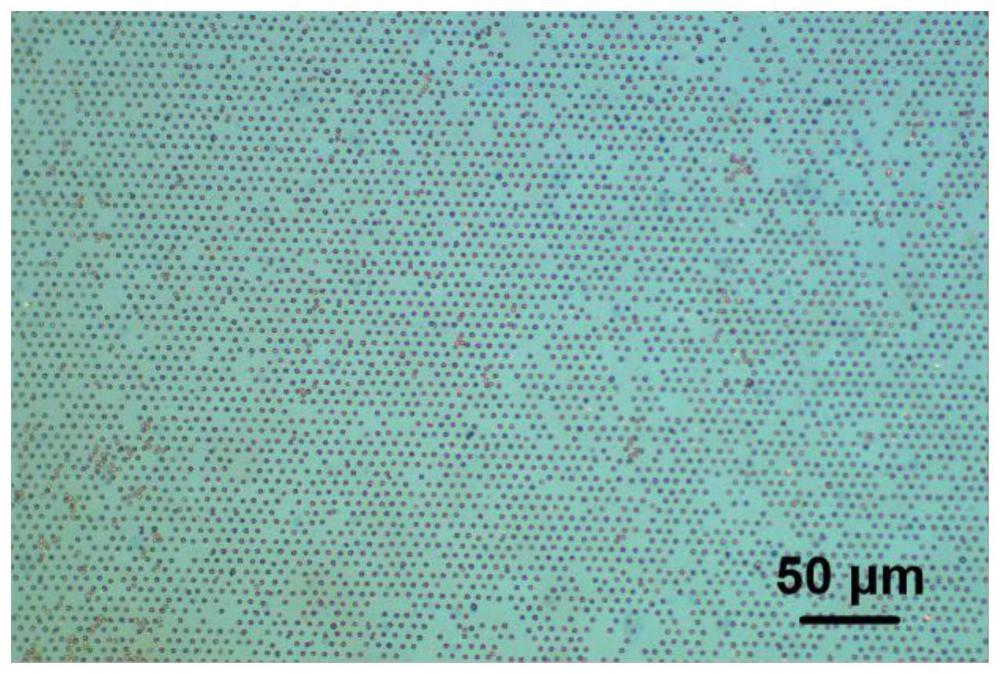

1、针对现有技术存在的不足,本发明的目的在于提供一种粒子阵列型的各向异性导电胶膜及其制备方法和用途。本发明将导电粒子阵列分布于环氧树脂导电胶膜中,导电粒子转移至环氧树脂胶膜中的转移率高,使得相同面积的胶膜中,导电粒子的分布密度更大,且导电粒子阵列维持的稳定性好,即使为了提高胶膜粘接力而提高热压温度,也不会对粒子的阵列形态造成较大破坏,导电胶膜的粘结强度和导电性也得到了明显的提升。

2、为达到此发明目的,本发明采用以下技术方案:

3、第一方面,本发明提供一种粒子阵列型的各向异性导电胶膜,所述各向异性导电胶膜包括环氧树脂胶膜以及阵列排布于所述环氧树脂胶膜中的导电粒子。

4、本发明将导电粒子阵列分布于环氧树脂导电胶膜中,导电粒子转移至环氧树脂胶膜中的转移率更高,使得相同面积的胶膜中,导电粒子的分布密度更大,且导电粒子阵列在邦定过程中能维持更好的稳定性,即使为了提高胶膜粘接力而提高热压温度,也不会对粒子的阵列形态造成较大破坏,各向异性导电胶膜的粘结强度和导电性也得到了明显的提升。

5、如果导电胶膜阵列分布于丙烯酸酯树脂胶膜中,同样的固化条件下,稳定性以及粘接性能不如环氧树脂胶膜体系。。

6、优选地,所述环氧树脂包括脂环族环氧树脂、双酚a环氧树脂、双酚f环氧树脂、双酚s环氧树脂、酚醛型环氧树脂、氢化双酚a环氧树脂、溴化环氧树脂、氟化环氧树脂、缩水甘油醚类环氧树脂、缩水甘油酯类环氧树脂、缩水甘油胺类环氧树脂或线型脂肪族类环氧树脂中的任意一种或至少两种的组合,优选为脂环族环氧树脂。

7、本发明提供的环氧树脂胶膜中的环氧树脂的类型不限,可以为单一类型的环氧树脂,也可以为多种环氧树脂的组合;进一步地,选用脂环族环氧树脂,导电粒子阵列转移该类型的导电胶膜后,固化效果更为优异,因此在提供更优异的粘接性能的同时导电性能也更稳定。

8、优选地,所述环氧树脂胶膜表面还复合有第二胶膜。

9、优选地,所述第二胶膜包括环氧树脂胶膜和/或丙烯酸树脂胶膜。

10、本发明在排布有导电粒子的环氧树脂胶膜的表面再复合一层胶膜,得到了双层导电胶膜结构,导电粒子位于双层胶膜之间,后复合的胶膜起到了保护导电粒子的作用,同时还提高了导电胶膜的粘结性能;且本发明提供的特定结构的双层导电胶膜,即导电粒子阵列排布于环氧树脂胶膜中,同时又进行了第二胶膜的覆盖保护,其胶膜的稳定性和粘结强度得到了大大提升。

11、第二方面,本发明提供一种如第一方面所述的粒子阵列型的各向异性导电胶膜的制备方法,所述制备方法包括以下步骤:

12、(1)将导电粒子填充于微孔阵列模板的微孔结构中,实现导电粒子的阵列化排布;

13、(2)将环氧树脂胶膜覆盖至阵列化排布导电粒子的微孔阵列模板,剥离后导电粒子转移至环氧树脂胶膜中;

14、(3)对转移导电粒子后的环氧树脂胶膜进行预固化处理,得到所述粒子阵列型的各向异性导电胶膜。

15、本发明提供的制备方法,通过微孔阵列模板实现了导电粒子的阵列化排布,进一步转移至环氧树脂膜中后依然保持了导电粒子的阵列排布,且环氧树脂膜粘结强度高,使得导电粒子的转移率高,经过预固化处理后,可以保证导电粒子的阵列形态在热压过程中基本保持不变,且导电粒子阵列在邦定过程中能维持更好的稳定性,热压过程中的热固化为导电胶膜提供良好的导电以及粘接性能;通过本发明提供的特定的制备方法制备得到的导电胶膜,导电粒子阵列排布的稳定性良好,且环氧树脂胶膜的固化效果十分优异,其导电性能和粘结性能得到了大大地提升。

16、本发明中,如果不选用环氧树脂胶膜作为导电粒子的负载体,而选用其他的胶膜体系,则无法实现导电粒子在树脂胶膜中的高转移率;同样的,如果不进行环氧树脂胶膜转移导电粒子后的预固化处理,也无法提升导电粒子在树脂胶膜中的稳定性。

17、优选地,步骤(1)所述微孔阵列模板的孔径d1为150nm~150μm,例如150nm、500nm、1μm、4.5μm、5μm、10μm、20μm、30μm、40μm、50μm、60μm、70μm、80μm、90μm、100μm、110μm、120μm、130μm、140μm或150μm等,孔深h为50nm~150μm,例如50nm、100nm、150nm、500nm、1μm、4μm、5μm、10μm、20μm、30μm、40μm、50μm、60μm、70μm、80μm、90μm、100μm、110μm、120μm、130μm、140μm或150μm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

18、优选地,所述导电粒子的粒径d2为100nm~100μm,例如100nm、150nm、500nm、1μm、5μm、10μm、20μm、30μm、40μm、50μm、60μm、70μm、80μm、90μm或100μm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

19、优选地,所述微孔阵列模板与导电粒子的粒径之间满足:0.5d1<d2<d1,0.5h<d2<1.5h。

20、本发明中,微孔阵列模板与导电粒子的粒径之间满足:0.5d1<d2<d1,0.5h<d2<1.5h的规律,可以保证导电粒子可以填充入微孔,且能从微孔中转移到树脂胶膜中。

21、优选地,步骤(1)所述微孔阵列模板先进行预处理,再进行导电粒子的填充。

22、优选地,所述预处理的时间为1~10min,例如1min、2min、3min、4min、5min、6min、7min、8min、9min或10min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

23、优选地,所述预处理包括将微孔阵列模板进行疏水处理。

24、本发明中,对微孔阵列模板进行疏水处理后,得到了低表面能的阵列模板,更有利于后续导电粒子转移至环氧树脂导电胶膜中;而疏水处理的具体方法,本发明不做限定,本领域技术人员可实现的方法,本发明均适用,包括但不限于浸涂、喷涂、旋涂或者刮涂等。

25、优选地,所述疏水处理的疏水剂包括含氟有机表面修饰剂。

26、本发明不对含氟有机表面修饰剂的具体种类做限定,可以实现疏水效果的且不会破坏微孔阵列模板结构的类型,本发明均适用,包括但不限于商品化的防指纹液、全氟硅烷、全氟聚醚、全氟聚酯或全氟聚醚醇等。

27、优选地,步骤(2)所述环氧树脂胶膜的制备方法包括:将含有光引发剂和热固化剂的环氧树脂涂覆于离型膜上,得到环氧树脂胶膜。

28、本发明提供的环氧树脂胶膜中含有光引发剂和热固化剂,使用光热双重固化的环氧树脂配方,通过紫外光预固化保证导电微球的阵列形态在热压过程中基本保持不变,热压过程中的热固化为导电胶膜提供良好的导电以及粘接性能;且环氧树脂中同时含有光引发剂和热固化剂可更好地实现对胶膜的固化效果,既保持了导电粒子的阵列形态,使导电性能稳定,又能提供优异的粘接性能,因此制备得到的粒子阵列型各向异性导电胶膜可用于更高精度的电子元器件间的超细间距互连。

29、优选地,所述光引发剂的质量份数为1~20份、所述热固化剂的质量份数为0.5~20份、所述环氧树脂的质量份数为5~200份。

30、例如,所述光引发剂的质量份数可以为1份、3份、5份、8份、10份、13份、15份、18份或20份等,所述热固化剂的质量份数可以为0.5份、1份、3份、5份、8份、10份、13份、15份、18份或20份等,所述环氧树脂的质量份数可以为5份、10份、20份、30份、40份、50份、60份、70份、80份、90份、100份、110份、120份、130份、140份、150份、160份、170份、180份、190份或200份等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

31、优选地,所述环氧树脂胶膜的厚度为500nm~200μm,例如500nm、1μm、5μm、10μm、20μm、50μm、80μm、100μm、130μm、150μm、180μm或200μm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

32、优选地,所述环氧树脂胶膜的杨氏模量为0.5~150gpa,例如0.5gpa、1gpa、5gpa、10gpa、15gpa、20gpa、25gpa、30gpa、35gpa、40gpa、45gpa或50gpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

33、优选地,所述环氧树脂胶膜的硬度为1~20mpa,例如1mpa、3mpa、5mpa、8mpa、10mpa、13mpa、15mpa、18mpa或20mpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

34、优选地,步骤(2)所述导电粒子转移至环氧树脂胶膜中的转移率≥95%,例如95%、95.5%、96%、96.5%、97%、97.5%、98%、98.5%、99%、99.5%或100%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

35、本发明选用环氧树脂胶膜作为导电粒子的转移载体,可以十分明显地提升其转移率,大大增加了导电粒子在胶膜中的负载量,从而在提升导电胶膜粘结强度的同时,也实现了导电效果的提升。

36、优选地,步骤(3)所述预固化采用紫外光进行光照固化。

37、优选地,所述紫外光的强度为0.1~50mw·cm-2,例如0.1mw·cm-2、0.5mw·cm-2、1mw·cm-2、5mw·cm-2、10mw·cm-2、15mw·cm-2、20mw·cm-2、25mw·cm-2、30mw·cm-2、35mw·cm-2、40mw·cm-2、45mw·cm-2或50mw·cm-2等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

38、优选地,步骤(3)所述预固化的时间为1s~10min,例如1s、30s、1min、2min、3min、4min、5min、6min、7min、8min、9min或10min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

39、优选地,于预固化后的环氧树脂胶膜表面涂覆第二胶膜,第二胶膜覆盖导电粒子。

40、本发明进行第二胶膜的涂覆,目的是为了使得暴露于空气中导电粒子得到保护,同时也提升了导电胶膜的粘结性能。

41、优选地,所述第二胶膜的厚度为1~200μm,例如1μm、5μm、10μm、30μm、50μm、80μm、100μm、130μm、150μm、180μm或200μm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

42、优选地,所述第二胶膜中还包括热固化剂。

43、优选地,所述第二胶膜的杨氏模量为0.5~150gpa,例如0.5gpa、1gpa、5gpa、10gpa、15gpa、20gpa、25gpa、30gpa、35gpa、40gpa、45gpa或50gpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

44、优选地,所述第二胶膜的硬度为1~20mpa,例如1mpa、3mpa、5mpa、8mpa、10mpa、13mpa、15mpa、18mpa或20mpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

45、优选地,所述第二胶膜的离型力大于步骤(2)中的环氧树脂胶膜的离型力。

46、本发明中,第二胶膜的离型力大于环氧树脂胶膜离型力,提升了导电胶膜的黏结性。

47、本发明提供的制备方法中,第二胶膜则由树脂(环氧树脂或丙烯酸树脂)与热固化剂混合后,涂覆至离型膜上得到;其具体的配比,本领域技术人员可依据实际需求进行适应性选择和调整。

48、作为优选的技术方案,所述制备方法包括以下步骤:

49、(1)将导电粒子填充于经过疏水处理后的微孔阵列模板的微孔结构中,实现导电粒子的阵列化排布;

50、(2)将环氧树脂胶膜覆盖至阵列化排布导电粒子的微孔阵列模板,剥离后导电粒子转移至环氧树脂胶膜中,导电粒子的转移率≥95%;

51、(3)对转移导电粒子后的环氧树脂胶膜在强度为0.1~50mw·cm-2的紫外光下进行预固化处理1s~10min,于预固化后的环氧树脂胶膜表面涂覆第二胶膜,第二胶膜覆盖导电粒子,得到所述粒子阵列型的各向异性导电胶膜;

52、其中,步骤(1)所述微孔阵列模板的孔径d1为150nm~150μm,孔深h为50nm~150μm;所述导电粒子的粒径d2为100nm~100μm;

53、所述微孔阵列模板与导电粒子的粒径之间满足:0.5d1<d2<d1,0.5h<d2<1.5h。

54、需要说明的是,本发明提供的微孔阵列模板的种类、模板的制备方法、导电粒子的具体种类以及导电粒子填充于模板中的方法、光引发剂的种类和热固化剂的种类,均为本领域的常规技术手段,可以实现上述效果的物质种类、制备方法,本发明均适用。

55、可选地,微孔阵列的模板可选用的基材可以是纯硅、陶瓷、金属或有机物;且模板可以是平板形状或者滚轴形状;

56、可选地,微孔阵列的制备方法,可以采用工业标准的光刻、激光刻蚀、mems微机械加工、软光刻丝、电子束光刻或丝网印刷等;

57、可选地,导电粒子,可以是纯金属微球、碳材料微球或者非导电微球表面包裹金属层的结构;

58、可选地,导电粒子的填充方法,可以是刮涂、超声或溶液自组装等;

59、光引发剂可以是烷基苯酮类、苯偶酰类、酰基磷氧化物、苯偶姻及衍生物、苯偶酰类、二苯甲酮类、硫杂蒽酮类、三芳基硫鎓盐类、芳香基碘鎓盐、烷基碘鎓盐、异丙苯茂铁六氟磷酸盐的一种或几种混合;

60、所述热固化剂可以是过硫酸盐、过氧化氢类、过氧化二叔烷基类、过氧化酰类、过氧化羧酸酯类、过氧化二碳酸酯类、偶氮氰基类、偶氮硝基类、偶氮酯基类、偶氮羟基类的一种或几种混合。

61、第三方面,本发明提供一种如第一方面所述的粒子阵列型的各向异性导电胶膜的用途,所述用途包括将导电胶膜用于电子封装材料。

62、相对于现有技术,本发明具有以下有益效果:

63、(1)本发明将导电粒子阵列分布于环氧树脂导电胶膜中,导电粒子转移至环氧树脂胶膜中的转移率更高,使得相同面积的胶膜中,导电粒子的分布密度更大,且导电粒子阵列在邦定过程中能维持更好的稳定性,即使为了提高胶膜粘接力而提高热压温度,也不会对粒子的阵列形态造成较大破坏,各向异性导电胶膜的粘结强度和导电性也得到了明显的提升。

64、(2)本发明提供的制备方法,通过微孔阵列模板实现了导电粒子的阵列化排布,进一步转移至环氧树脂膜中后依然保持了导电粒子的阵列排布,且环氧树脂膜粘结强度高,使得导电粒子的转移率高,经过预固化处理后,可以保证导电粒子的阵列形态在热压过程中基本保持不变;通过本发明提供的特定的制备方法制备得到的导电胶膜,导电粒子阵列排布的稳定性良好,且环氧树脂胶膜的固化效果十分优异,其导电性能和粘结性能得到了大大地提升。

本文地址:https://www.jishuxx.com/zhuanli/20240718/257019.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。