一种热浸锌镀锌控制剂及其制备方法与流程

- 国知局

- 2024-08-02 17:43:44

本发明涉及热浸锌,具体为一种热浸锌镀锌控制剂及其制备方法。

背景技术:

1、热浸锌是将除锈后的钢构件浸入到高温融化的锌液中,使钢构件表面附着一层锌层,从而起到防腐蚀的目的。

2、目前,某些钢构件局部区域不允许浸镀锌,对某些钢构件进行全部热浸镀锌,然后再对局部进行清理,这种方法费时费力,浪费原料,成本高,还有一些是经过普通的耐火黏土和高铝土等矿物原材料预涂,尽管其价格较为低廉,但是没有经过预处理,这些材料杂质含量较多,尤其金属铁、金属钠、金属钾的含量均较高,水玻璃是一种非常好且价格低廉的液体粘结剂,但是其主要成分是nao·nsio2,且含有较高的金属铁氧化物;如大量使用时,这些原材料中含有的碱金属氧化物、金属铁氧化物及二氧化硅,会被大量的带进锌液中,进而影响锌液的稳定性及热浸锌产品质量;如果锌液中引入较多的铁元素,当铁元素超过0.03wt%(铁在锌液中的最大溶解度)时,铁和锌会结合生成铁锌合金,沉入锅底,即为底渣,铁还易和铝结合形成底渣,降低锌液中有效铝的含量,另外铁的存在还增加锌液的粘度和表面张力,从而恶化锌液对钢板的润湿条件,使浸锌时间延长;引入较多的碱金属氧化物及二氧化硅,会严重影响锌液的流动性及稳定性,降低热浸锌镀层的附着力,存在改进空间,鉴于此,故而提出了一种热浸锌镀锌控制剂及其制备方法来解决上述问题。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了一种热浸锌镀锌控制剂及其制备方法,具备在钢构件助镀后浸锌锅前,将该控制剂涂覆在钢构件不需要镀锌的区域,阻断钢构件表面直接与锌液接触,可达到控制该区域不镀锌的目的,且不影响其他区域的正常镀锌,避免了热浸锌后再实施局部退镀的麻烦,减少了锌液的使用,降低了生产成本等优点,解决了整体热浸镀锌再清理不需要热浸镀的部分,以及解决现有普通耐火黏土和水玻璃等杂质多影响热浸镀锌锌液质量的问题。

3、(二)技术方案

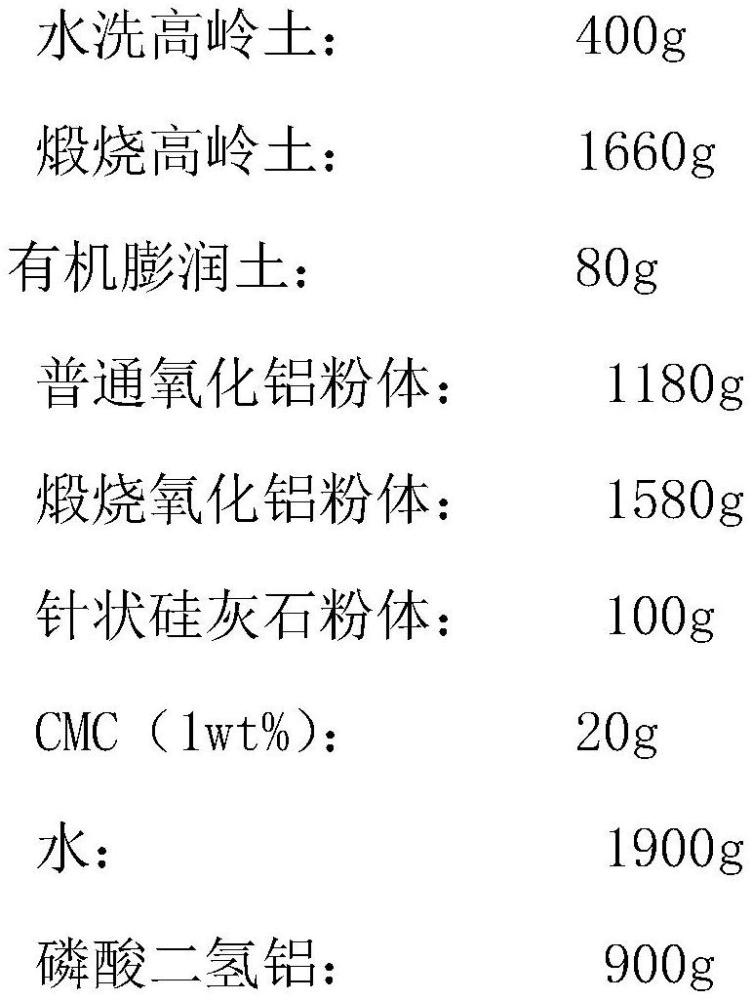

4、为实现上述在钢构件助镀后浸锌锅前,将该控制剂涂覆在钢构件不需要镀锌的区域,阻断钢构件表面直接与锌液接触,可达到控制该区域不镀锌的目的,且不影响其他区域的正常镀锌,避免了热浸锌后再实施局部退镀的麻烦,减少了锌液的使用,降低了生产成本等优点的目的,本发明提供如下技术方案:一种热浸锌镀锌控制剂,配置的成分为:包括固体粘附剂、液体粘附剂、耐火骨料、分散剂和水。

5、优选的,所述固体粘附剂包括水洗高岭土、煅烧高岭土、膨润土,所述水洗高岭土和煅烧高岭土的比例为1:2-1:5之间,所述水洗高岭土和煅烧高岭土总和与膨润土的比例为1:0.02-0.1。

6、优选的,所述水洗高岭土为325目粉体,所述水洗高岭土的高岭土含量为≥98wt%,所述煅烧高岭土为325目粉体,所述煅烧高岭土的偏高岭土含量为≥99wt%,所述膨润土为蒙脱石含量85-90wt%的钙基膨润土或为蒙脱石含量≥70wt%的有机膨润土,所述膨润土为200目粉体。

7、优选的,所述液体粘附剂为铝溶胶或液体磷酸二氢铝,任选一种作为该镀锌表面控制剂的液体粘结剂,所述铝溶胶为固含量10-20wt%酸性铝溶胶,所述液体磷酸二氢铝的五氧化二磷含量为33±1wt%、三氧化二铝含量为8.5±0.5wt%、三氧化二铁含量为≤0.1wt%。

8、优选的,所述耐火骨料包括普通氧化铝粉体、煅烧氧化铝粉体和针状硅灰石粉体,所述普通氧化铝粉体和煅烧氧化铝粉体的重量比例为1:0.5-3,所述普通氧化铝粉体和煅烧氧化铝粉体重量总和与针状硅灰石粉体的重量比为1:0.02-0.1,所述氧化铝粉体和煅烧氧化铝粉体中三氧化二铝含量为≥99wt%,所述氧化铝粉体和煅烧氧化铝粉体细度为200目,所述针状硅灰石粉体的细度为200目,其中氧化钙的含量为≥46wt%、二氧化硅的含量≥50wt%、三氧化二铁的含量≤0.50wt%、长径比为15-20。

9、优选的,所述固体粘附剂和耐火骨料的重量比在1:1-1:3,所述液体粘结剂与水的重量比为1:0.5-3,所述液体重量和固态粉体之间的重量比在1:1-1:3。

10、优选的,所述分散剂为羧甲基纤维素、聚乙烯醇其中的一种或两种组合,所述羧甲基纤维素为1wt%溶液,所述聚乙烯醇为5wt%的溶液。

11、优选的,所述水为自来水。

12、本发明还提供一种热浸锌镀锌控制剂及其制备方法,技术方案如下,包括以下步骤:

13、1)按配比先添加水、固体粘附剂、分散剂和硅灰石在容器内;

14、2)用搅拌器搅拌,获得均匀分散的泥浆;

15、3)按比例往步骤2得到的泥浆中继续添加耐火骨料和液体粘结剂;

16、4)继续搅拌,获得具有一定粘稠度的泥浆或泥膏。

17、(三)有益效果

18、与现有技术相比,本发明提供了一种热浸锌镀锌控制剂及其制备方法,具备以下有益效果:

19、该热浸锌镀锌控制剂及其制备方法,通过固体粘附剂、耐火骨料、液体粘附剂、分散剂和水混合,由耐火骨料中主要的原料氧化铝、铝硅酸盐、钙硅酸盐、铝磷酸盐及少量有机物,总体耐高温可达1000℃以上,经过热浸锌锌锅高温后,99wt%以上固体物质被钢构件带出或浮于锌液表面成为锌灰,只有极其少量的金属铁、碱金属氧化物、二氧化硅及其他微量元素溶于锌液或者悬浮于锌液内部,对锌液的稳定性基本无影响,通过固体粘结剂包括水洗高岭土、煅烧高岭土、膨润土三种物质,其耐火温度均在1000℃以上,氧化铝粉体、煅烧氧化铝粉体、硅灰石作为该镀锌表面控制剂的耐火骨料,其耐火温度均在1200℃以上,液体粘结剂选用铝溶胶、磷酸二氢铝,任选一种作为该镀锌表面控制剂的液体粘结剂,煅烧高岭土和煅烧氧化铝均为高温煅烧而成,而普通氧化铝粉体含水率非常低,在进入锌液后,不至于因为脱水而产生较大的变形而造成裂纹,且添加少量的针状硅灰石粉具有很好的增韧作用,能有效的减少因高温失水而造成的裂纹,防止局部控制热浸锌失败,具备在钢构件助镀后浸锌锅前,将该控制剂涂覆在钢构件不需要镀锌的区域,阻断钢构件表面直接与锌液接触,可达到控制该区域不镀锌的目的,且不影响其他区域的正常镀锌,避免了热浸锌后再实施局部退镀的麻烦,减少了锌液的使用,降低了生产成本。

技术特征:1.一种热浸锌镀锌控制剂,其特征在于,配置的成分包括:固体粘附剂、液体粘附剂、耐火骨料、分散剂和水。

2.根据权利要求1所述的一种热浸锌镀锌控制剂,其特征在于,所述固体粘附剂包括水洗高岭土、煅烧高岭土、膨润土,所述水洗高岭土和煅烧高岭土的比例为1:2-1:5之间,所述水洗高岭土和煅烧高岭土总和与膨润土的比例为1:0.02-0.1。

3.根据权利要求2所述的一种热浸锌镀锌控制剂,其特征在于,所述水洗高岭土为325目粉体,所述水洗高岭土的高岭土含量为≥98wt%,所述煅烧高岭土为325目粉体,所述煅烧高岭土的偏高岭土含量为≥99wt%,所述膨润土为蒙脱石含量85-90wt%的钙基膨润土或为蒙脱石含量≥70wt%的有机膨润土,所述膨润土为200目粉体。

4.根据权利要求1所述的一种热浸锌镀锌控制剂,其特征在于,所述液体粘附剂为铝溶胶或液体磷酸二氢铝的一种,所述铝溶胶固含量为10-20wt%酸性铝溶胶,所述液体磷酸二氢铝为五氧化二磷含量33±1wt%、三氧化二铝含量8.5±0.5wt%、三氧化二铁含量≤0.1wt%。

5.根据权利要求1所述的一种热浸锌镀锌控制剂,其特征在于,所述耐火骨料包括普通氧化铝粉体、煅烧氧化铝粉体和针状硅灰石粉体,所述普通氧化铝粉体和煅烧氧化铝粉体的重量比例为1:0.5-3,所述普通氧化铝粉体和煅烧氧化铝粉体重量总和与针状硅灰石粉体的重量比为1:0.02-0.1,所述氧化铝粉体和煅烧氧化铝粉体中三氧化二铝含量为≥99wt%,所述氧化铝粉体和煅烧氧化铝粉体细度为200目,所述针状硅灰石粉体的细度为200目,其中氧化钙的含量为≥46wt%、二氧化硅的含量≥50wt%、三氧化二铁的含量≤0.50wt%、长径比为15-20。

6.根据权利要求1所述的一种热浸锌镀锌控制剂,其特征在于,所述固体粘附剂和耐火骨料的重量比在1:1-1:3,所述液体粘结剂与水的重量比为1:0.5-3,所述液体重量和固态粉体之间的重量比在1:1-1:3。

7.根据权利要求1所述的一种热浸锌镀锌控制剂,其特征在于,所述分散剂为羧甲基纤维素、聚乙烯醇其中的一种或两种组合,所述羧甲基纤维素为1wt%溶液,所述聚乙烯醇为5wt%的溶液。

8.根据权利要求1所述的一种热浸锌镀锌控制剂,其特征在于,所述水为自来水。

9.根据权利要求1-8所述一种热浸锌镀锌控制剂,其制备方法为,其特征在于,包括以下步骤:

技术总结本发明涉及热浸锌技术领域,且公开了一种热浸锌镀锌控制剂及其制备方法,包括:固体粘附剂、液体粘附剂、耐火骨料、分散剂和水,所述固体粘附剂包括水洗高岭土、煅烧高岭土、膨润土,所述水洗高岭土和煅烧高岭土的比例为1:2‑1:5之间,所述水洗高岭土和煅烧高岭土总和与膨润土的比例为1:0.02‑0.1,所述水洗高岭土为325目粉体,所述煅烧高岭土为325目粉体。本发明采用上述配方和制备方法,具备在钢构件助镀后浸锌锅前,将该控制剂涂覆在钢构件不需要镀锌的区域,阻断钢构件表面直接与锌液接触,可达到控制该区域不镀锌的目的,且不影响其他区域的正常镀锌;避免了热浸锌后再实施局部退镀的麻烦,减少了锌液的使用,降低了生产成本等优点。技术研发人员:杨玉泉,张新龙,王明雷,颜井磊受保护的技术使用者:山东鑫隆管业有限公司技术研发日:技术公布日:2024/6/23本文地址:https://www.jishuxx.com/zhuanli/20240718/257052.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。