一种钻井液用耐磨高强减轻剂及其制备方法与流程

- 国知局

- 2024-08-02 17:57:50

本发明属于油气资源钻完井过程中钻井液、水泥浆耐高温添加剂材料领域,具体涉及一种钻井液用耐磨高强减轻剂及其制备方法,主要应用于油气资源开采领域,对制备密度为0.8~1.0g/cm3的低密度钻井液和密度为0.90~1.45g/cm3低密度固井水泥浆尤为适用。

背景技术:

1、油气资源是国家工业的基础,是国计民生的保障。随着油气资源的不断开采,非常规油气资源占比越来越大,开采难度加大。

2、压力系数低于0.96的油气藏即为低压油气资藏,据统计世界上160多个国家的油气田中,低压油气藏数量占比11.7%,鄂尔多斯、四川、松辽、塔里木等盆地油气资源同样存在大量的低压油气资源。该类油气资源开采难度大,对钻井液要求高,常规密度钻井液(密度≥1.05g/cm3)在钻完井过程中极易出现钻井液漏失和油层污染问题。为了避免以上问题、提高钻井效率,低压油气藏往往要求钻井液密度≤1.0g/cm3。

3、传统低密度钻井液多为油基钻井液、充气钻井液或泡沫钻井液等类型。其中密度为0.85~1.00g/cm3的钻井液以油基钻井液居多,该体系钻井液虽具有流动性好、耐温能力强、密度低等优点,但也伴随着环境污染严重、成本高、不利于录井作业等无法避免的缺点。密度低于0.85g/cm3的钻井液多为充气钻井液或泡沫钻井液,具有密度低、可调范围广,防漏失能力好等优点,但因其以气体作为减轻剂,而气体具有可压缩性、脉冲信号衰减严重、限制mwd技术的使用等缺点,同时还会导致钻具腐蚀、水力计算复杂、摩阻系数高等难题,限制了其使用范围。为此,研究一种环境友好、密度低、耐温能力强、不可压缩、适用mwd技术等条件的钻井液用减轻剂具有重要意义。

4、作为近年来发展起来的多功能减轻剂,空心玻璃微珠以其中空、轻质、耐压缩、高强度等优异特性广泛应用于固井水泥浆,有力地推动了我国固井技术的进步。21世纪初,相关技术人员也开始尝试使用空心玻璃微珠作为钻井液减轻剂制备低密度钻井液,并进行了多次现场试验,验证了其作为减轻剂制备钻井液具有环境友好、降低密度效果明显、润滑减阻、mwd信号无损失等优点,但均因空心玻璃微珠的大量破碎而导致流动性差、粘度增加、成本升高,致使其无法作为减轻剂用于低密度钻井液体系。

5、为了解决传统低密度钻井液或减轻剂存在的相关问题,本领域技术人员开展了大量技术研究与创新,期望开发出环境友好、降低密度效果明显、润滑减阻、mwd信号无损失、钻井液性能稳定、成本低廉的减轻剂或低密度钻井液体系,用于低压油气藏钻完井过程。如中国专利cn105086952b,公开了“一种钻井液减轻剂及其制备方法”,其所述的水钻井液减轻剂为空心玻璃微珠表面包覆一层耐90℃温度条件的聚合物层,其所采用空心玻璃微珠仅耐28mpa压力,包裹聚合物层后仅耐受40mpa压力,且其所制备的钻井液密度>0.95g/cm3,适用性较差。中国专利cn115432921a(审中),公开了“一种钻井液密度减轻剂专用空心玻璃微珠及其生产方法”,其所述减轻剂为空心玻璃微珠,但其仅可制备密度0.38~0.60g/cm3的减轻剂,对钻井液密度调节范围有限,且其并未针对钻具磨损、水泥浆流动性等问题提供解决方案。中国专利cn103666407b,公开了“钻井液及其制备方法”,以轻质高化材料高分子中空微珠作为减轻剂,易对环境造成污染;同时因其具有一定的弹性和可变形性,在一定压力条件下,易产生变成,造成钻井液密度波动、脉冲信号减弱等问题。

6、针对上述技术问题,本发明以含硅、铝、硼、碱金属氧化物、碱土金属氧化物、稀土元素、铁、锰、锆、锌及其他元素的材料或矿物为主要原料,以物理或化学的方法造粒形成前驱物粒子,并通过粉体高温球化技术使其空心化,制备出一种钻井液用耐磨高强减轻剂,并通过表面改性工艺对其改性,应用于油气资源开采过程低密度水泥浆、钻井液,尤其适用于低密度钻井液,具有安全环保、降低密度效果明显、密度可调,高温高压下稳定性好,润滑减阻、钻具磨损低,改善泥饼质量、降低滤失量,流动性好,mwd信号无损失,成本低等优点。

技术实现思路

1、本发明的目的就是针对传统油基低密度钻井液存在的环境污染严重、成本高、不利于录井作业等无法避免的缺点以及充气钻井液或泡沫钻井液存在的可压缩性、脉冲信号衰减严重、限制mwd技术的使用、钻具腐蚀、水力计算复杂、摩阻系数高等技术难题,以及现有低密度空心微珠减轻剂存在的耐压强度较低、易破碎、不耐磨及高分子微球存在的易产生变形,造成钻井液密度波动、脉冲信号减弱的问题,而提供一种钻井液用耐磨高强减轻剂,该减轻剂用于制备密度为0.8~1.0g/cm3的低密度钻井液和密度为0.90~1.45g/cm3低密度固井水泥浆,具有环境友好、降低密度效果明显、润滑减阻、mwd信号无损失等优点,同时解决了现有低密度空心玻璃微珠减轻剂存在的耐压强度低、易破碎、不耐磨等技术难题。

2、本发明的另一目的是提供上述钻井液用耐磨高强减轻剂的制备方法。

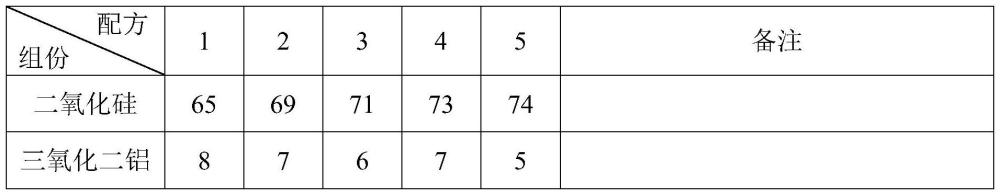

3、为实现本发明的上述目的,本发明一种钻井液用耐磨高强减轻剂钻井液用耐磨高强减轻剂,是由以下组份加工制备而成,原材料组份之和按100%计算时各组分的质量含量为:

4、二氧化硅:65~75%

5、三氧化二铝:5~10%

6、三氧化二硼:5~10%

7、碱土金属氧化物:5~10%

8、碱金属氧化物:5~10%

9、稀土元素:0.2~3%

10、三氧化二铁:0~2%

11、二氧化锰:0~2%

12、氧化锆:0~2%

13、氧化锌:0~2%

14、其他微量元素材料:0.2~5%。

15、进一步地,所述的碱土金属氧化物中各化合物含量总和按100%计算时的含量为:氧化钙70~80%、氧化镁10~25%、氧化锶0~15%。该配比充分利用了不同碱土金属氧化物离子大小差异,增强了高温空心球化后玻璃的耐磨性能。

16、进一步地,所述的碱金属氧化物中各化合物含量总和按100%计算时的含量为:氧化钠70~80%、氧化钾10~25%、氧化锂0~10%。该配比充分利用了碱金属离子的混合碱效应和离子粒径的大小差异,增强了碱金属离子的助熔作用,并通过改变高温空心球化后玻璃微观结构阻碍玻璃中的离子迁移,提高了玻璃的结构稳定性。

17、进一步地,所述的稀土元素中各化合物含量总和按100%计算时的含量为:氧化铈和氧化镧总含量为75~90%、氧化钇0~10%、氧化钕0~10%、氧化钪0~10%。这种配比进一步阻止了高温空心球化过程中玻璃析晶的发生,同时提高了玻璃的热稳定性、硬度和耐磨性。

18、进一步地,所述的其他微量元素材料为氧化钨、氧化钒、五氧化二磷中的一种或两种及以上的混合物。

19、所述的三氧化二铁和二氧化锰含量的总和不为零,大幅提高了玻璃耐腐蚀性和稳定性。

20、作为本发明的优选,所述的其他微量元素材料为氧化钨、氧化钒、五氧化二磷等氧化物的一种或两种及以上的混合物。

21、本发明上述配方以含硅、铝、硼、碱金属氧化物、碱土金属氧化物、稀土元素、铁、锰、锆、锌及其他元素的材料或矿物为主要原料,原料来源广泛。

22、本发明一种钻井液用耐磨高强减轻剂的制备方法,采用以下步骤实施:

23、(1)前驱物粒子的制备

24、按照配方组成准确称量各原料组分,将所有组分预混处理后进行破碎、研磨至一定粒径后,进行造粒处理,制备成粒径d50为20~40μm的前驱物粒子;经物理分级处理,控制前驱物粒子粒径d90≤60μm,超出粒径范围的颗粒可通过物理分级的方式将其分选出,并将物料重新进行造粒。

25、所述造粒处理可以采用湿法造粒、干法造粒、粘附造粒、流化床造粒、干燥造粒等方法中的一种或多种,制备出粒径d50为20~40μm的前驱物粒子。

26、(2)前驱物粒子预处理

27、将步骤(1)制备的前驱物粒子进行干燥处理,使其含水率降低至0.5%以内;然后采用物理方法或化学方法,对前驱物粒子进行预处理,以减少微细颗粒之间的团聚、提高其流动性,方便后续的过程的输送,并可在高温玻化形成过程中分散均匀,同时提升颗粒的热传递效率。

28、(3)前驱物粒子高温空心球化

29、将步骤(2)制备的前驱物粒子与助燃气体充分混合后,采用气力输送的方式将物料与助燃气体送入混合室与燃料进行混合,混合后的前驱物粒子、助燃气体和燃料通入温度为1000~1450℃高温玻化炉中;粒子经过高温熔融成玻璃熔体,在表面张力的作用下形成球形,同时其内部将高温混合的气体包裹;玻璃熔体通过高温成型区后,在2min内快速冷至400~600℃,随后经1~4h缓慢降温至室温,形成密度为0.28~0.60g/cm3、粒径d50为20~40μm、粒径d90≤60μm、强度为20~150mpa的耐磨高强减轻剂;

30、(4)减轻剂表面处理:精选表面处理剂,对步骤(3)制备的减轻剂进行表面处理,制得基体适配性广、界面结合力强的密度为0.28~0.60g/cm3、粒径d50为20~40μm、粒径d90≤60μm、强度为20~150mpa的钻井液用耐磨高强减轻剂。

31、所述的物理方法为采用电晕起电机或范式起电机设备赋予粒子表面相同电荷,达到相互排斥的效果,从而实现良好的流动性;所述的化学方法为采用表面处理剂对干燥处理后的前驱物粒子进行表面改性,避免粒子的团聚现象并提高其流动性。

32、所述的表面处理剂为硅烷偶联剂、钛酸酯偶联剂、铝酸酯偶联剂、锆铝酸盐偶联剂、表面活性剂、有机硅、不饱和有机酸及有机低聚物、超分散剂、水溶性高分子、无机表面改性剂中的任意一种或两种及以上的混合物。所述的表面处理剂需根据钻井液所采用的组成进行定制,以提高减轻剂与钻井液的配伍性,并提高减轻剂与钻井液的界面结合力,同时减少金属离子的迁移。

33、步骤(3)中,所述助燃气体为空心、氧气或二者的结合,燃料为煤气、天然气或石油气中的一种或多种组合。

34、步骤(4)中,所述的表面处理剂为硅烷偶联剂、钛酸酯偶联剂、铝酸酯偶联剂、锆铝酸盐偶联剂、表面活性剂、有机硅、不饱和有机酸及有机低聚物、超分散剂、水溶性高分子、无机表面改性剂中的任意一种或两种及以上的混合物;表面处理方法为:先采用无机表面改性剂进行表面处理,后采用表面活性剂、不饱和有机酸、分散剂、水溶性高分子中的一种或两种及以进行表面改性。采用这种表面处理模式,在提高减轻剂的耐磨性和抗冲击性的同时,进一步提高减轻剂与钻井液的界面结合力,减少金属离子的迁移。

35、本发明制备的钻井液用耐磨高强减轻剂,为经表面处理剂处理的铝硼硅酸盐空心玻璃微珠,具有密度低、粒径小、强度高、耐磨、化学稳定性好、机械强度高、耐高温等优异特点,可用于制备密度为0.8~1.0g/cm3的低密度钻井液和密度为0.90~1.45g/cm3低密度固井水泥浆,尤其适用于制备低密度钻井液。制备的低密度钻井液具有环境友好、降低密度效果明显、润滑减阻、mwd信号无损失等优点,同时解决了现有低密度空心玻璃微珠减轻剂存在的耐压强度低、易破碎、不耐磨等问题,进一步推动了低密度钻井液技术的进步。

36、与现有技术相比,本发明一种钻井液用耐磨高强减轻剂及其制备方法具有如下有益效果:

37、(1)所述配方以含硅、铝、硼、碱金属氧化物、碱土金属氧化物、稀土元素、铁、锰、锆、锌及其他元素的材料或矿物为主要原料,原料来源广泛。

38、(2)通过配方优化,本发明微球为硼铝硅骨架的微观玻璃网络结构,提高了微球的结构致密性和高温稳定性;本发明配方充分利用了碱金属氧化物的混合碱效应、该碱金属离子和碱土金属离子的大小差异,并通过元素引入和配方设计,大幅提高了耐磨、硬度、热稳定性等机械性能,通过改变玻璃微观结构阻碍了玻璃中的离子迁移,解决了常见空心玻璃微珠作为减轻剂应用于钻井液过程中存在的不耐磨、硬度低、钻井过程易碎等技术难题。

39、(3)采用物理或化学方法,对干燥处理后的前驱物粒子进行预处理,避免了微细颗粒之间的团聚,流动性显著提高。因前驱物粒子具有粒径小、比表面积大等特点,同时其含有较多碱金属、碱土金属和含硼氧化物等成分,极易吸收空气中的水分而结块。本发明以表面包覆的形式减少羟基等易吸水基团与水分子接触的面积和时间,或者赋予其表面相同电荷,产生电斥力从而使粒子具有优异的流动性和分散性,避免了颗粒之间的粘结;且相较未处理的粒子,高温球化过程前驱物粒子的单位时间处理量大幅提高,节省了工业化时间成本。

40、(4)前驱物粒子高温球化过程,将该粒子制备成成分均匀、结构致密、耐磨、硬度高的微米级空心玻璃微球颗粒。以该空心玻璃微球颗粒作为减轻剂制备低密度钻井液,具有安全环保、降低密度效果明显、密度可调,高温高压下稳定性好,润滑减阻、钻具磨损低,改善泥饼质量、降低滤失量,流动性好,mwd信号无损失,成本低等优点。

41、(5)减轻剂表面处理过程优选无机表面改性剂中的一种或多种,进一步提高了减轻剂的耐磨性和抗冲击性;进一步的,在经过无机表面改性剂处理后,采用表面活性剂、不饱和有机酸、分散剂、水溶性高分子等改性剂中的一种或多种进行表面改性,在提高减轻剂与钻井液的界面结合力的同时,进一步提高减轻剂的耐磨性和抗冲击性,减少金属离子的迁移。

本文地址:https://www.jishuxx.com/zhuanli/20240718/258166.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。