一种导热硅基热界面材料及其制备方法和应用、硅烷偶联剂、硅烷偶联剂前驱体与流程

- 国知局

- 2024-08-02 18:00:13

本发明涉及有机硅材料,具体涉及一种导热硅基热界面材料及其制备方法和应用、硅烷偶联剂、硅烷偶联剂前驱体。

背景技术:

1、热界面材料(thermal interface materials,tims)是集成电路、5g通讯器件、大功率led照明器件、大功率视频监控器件封装等领域不可或缺的组件,它可增强发热元件与散热器界面和散热器与散热器界面之间的热传递,其中导热系数和热阻是直接反映tim实际应用特性的关键指标。由于低成本和柔软的特性,由聚合物基体和导热填料组成的聚合物基复合材料已被广泛用作热界面材料。随着更高功率密度和更大集成度的微电子器件的发展,对热界面材料的导热系数提出了更高的要求。

2、由于聚合物的导热系数通常较低,因此需要使用高导热系数的填料并提高填料的用量才能获得高导热系数的热界面材料。热界面材料使用过程中通常受到机械应力应变的影响,因此,需要在较高的导热性和机械力学性能之间进行权衡。在较高的导热系数需求下,填充的填料越多,热界面材料的机械力学性能会因填料的高弹性模量而降低,因为大多数导热填料对于聚合物基体(尤其是有机硅聚合物基体)的力学性能,不具备像气相法sio2那样的补强性能。

3、聚合物tim的宏观性能受聚合物分子结构、填料类型、填料用量以及聚合物基体和填料之间的界面相互作用的影响。一般来说,复合材料的导热系数随着导热填料质量或体积分数的增加而增加。由于填料特别是无机填料表面含有大量的羟基,这使得填料具有亲水性;而聚合物基体尤其是有机硅聚合物基体呈现疏水性,因此未经表面处理、表面含有羟基的填料与聚合物基体相容性差,导致填料无法在聚合物基体中均匀分散或填料无法以高填充负荷的形式在聚合物基体中均匀分散,从而难以获得高导热系数的热界面材料。因此填料表面必须进行有机官能化改性处理,才能在填料和聚合物基体之间建立连接的桥梁,使得填料具备均匀分散在聚合物基体中的可能。

4、在较低的填充负载水平(<35vol%)下,由填料和聚合物基体复配制备的复合材料的热导率增加可能较为缓慢,当填料用量超过渗透阈值时,复合材料内部才能建立起导热通路,继续增加填料用量可使复合材料的导热系数获得显著的提高。为了达到令人满意的导热性,不得不填充过高负荷的填料,但这不可避免导致材料的加工性能和机械性能受到削弱。界面相互作用已被证明在调整复合材料的宏观性能方面具有重要作用,尤其是填料和基体之间形成的共价键是提高tim导热系数的关键因素之一。

5、众所周知,聚合物分子链间、聚合物与填料颗粒以及填料颗粒之间存在共价键、氢键和静电等不同类型的界面相互作用,从而对聚合物复合材料的性能具有显著的影响。这种界面相互作用不仅对填料与聚合物基体之间的相容性有很大贡献,而且对材料的机械性能也有显著影响。

6、al2o3是最常见的导热填料,尽管其价格便宜,但导热系数仅为45w/(m·k),采用al2o3为填料制备的热界面材料的导热系数通常难以超过6w/(m·k)。即使采用高导热系数的多层石墨烯片(mgf)和石墨烯泡沫(gf)为聚硅氧烷基体的导热填料,制备的热界面材料的导热系数仍难以令人满意,因为多层石墨烯片(mgf)和石墨烯泡沫(gf)难以在聚硅氧烷基体中获得均匀分散。此外,石墨烯的导电性能也阻碍其在高绝缘领域中用作热界面材料。

7、随着工业界对高导热系数热界面材料需求的不断攀升,采用更高导热系数的绝缘填料代替al2o3填料成为高导热系数热界面材料研发的必然之路。aln也是已经工业化量产的导热填料,其导热系数介于170~230w/(m·k),为al2o3的6倍,而且aln还具有较高的热膨胀系数、高弹性模量和相对较低的介电常数。但是aln填料与聚合物基体相容性较差,导致aln在聚硅氧烷基体中分散困难。

8、根据文献报道(digest journal of nanomaterials and biostructures,2015,10(3):1003-1008),添加40vol%粒径为80nm的aln制备的硅橡胶复合材料的导热系数仅为0.62w/(m·k)。采用硅烷偶联剂z-6020(kh-560,环氧丙氧丙基三甲氧基硅烷)和z-6040(cas:1760-24-3,β-氨基乙基-γ-氨基丙基三甲氧基硅烷)对aln填料进行表面处理可降低填料与基体界面间的接触热阻,在公开的文献中(composites:part a,2001,32:1749-1757),学者们使用经硅烷偶联剂处理的aln颗粒制备的环氧树脂复合材料的导热系数提高了97%,使用硅烷偶联剂z-6020处理的aln填料制得的pvdf复合材料的导热系数达到11.0w/(m·k)。但遗憾的是,上述复合材料非常坚硬,并不适合用作柔性的热界面材料。即便如此,上述研究表明,采用硅烷偶联剂对aln填料进行表面处理,可有效提高aln填料在聚合物基体中的分散性能。

9、尽管文献公开了使用硅烷偶联剂z-6020和和z-6040对aln填料进行表面处理可以降低填料与基体界面间的接触热阻并提高以环氧树脂或pvdf为基体的复合材料的导热系数,但上述两种硅烷偶联剂处理后的aln填料表面接枝上了环氧或氨基官能团,这些处理方法仅对环氧树脂或pvdf树脂有效。这两种硅烷偶联剂处理后的aln填料在环氧树脂基体或pvdf基体中具有较好的相容性,因为aln填料表面接枝的氨基官能团与环氧树脂基体中的环氧官能团可交联固化或者aln填料表面接枝的环氧官能团可参与pvdf的交联固化过程。

10、对于以聚硅氧烷为基体的复合材料,将aln使用上述硅烷偶联剂进行处理并不适合,不仅因为aln表面接枝的环氧或氨基官能团与聚硅氧烷基体中的有机官能团如甲基、乙烯基或si-h官能团难以直接反应甚至影响有机硅材料的交联固化(如氨基会使铂催化剂中毒失活),而且上述硅烷偶联剂分子链较短,尤其是不含有聚二甲基硅氧链节,这导致表面接枝了纯碳链有机官能团的aln填料在聚硅氧烷基体中仍然面临分散不均匀的情形,难以获得高导热系数的aln填充的硅基热界面材料。

技术实现思路

1、本发明为了克服短链硅烷偶联剂处理aln填料存在接枝后的aln填料在有机硅聚合物中分散性不足的缺陷,提供一种含乙基和烷氧基的偶联剂,采用该偶联剂处理的aln用于聚硅氧烷基体中,能够获得低粘度高导热系数的硅基热界面材料。

2、为实现上述目的,本发明采用的技术方案是:

3、一种导热硅基热界面材料,按照原料组分包括:聚二甲基硅油、α-三乙基硅氧基-ω-三甲氧基硅基乙基封端的聚二甲基硅氧烷和aln粉末;

4、所述聚二甲基硅油和α-三乙基硅氧基-ω-三甲氧基硅基乙基封端的聚二甲基硅氧烷的质量比为1~10:1;优选质量比1~5:1。

5、以聚二甲基硅油和α-三乙基硅氧基-ω-三甲氧基硅基乙基封端的聚二甲基硅氧烷总量为100重量份,所述aln粉末为600~1500重量份;

6、所述α-三乙基硅氧基-ω-三甲氧基硅基乙基封端的聚二甲基硅氧烷结构如式(i)所示,式中n代表二甲基硅氧链节的聚合度,n为0~100的自然数:

7、

8、本发明中以两侧端基含有乙基和甲氧基的硅烷偶联剂为处理剂,实现对aln的表面处理,其中聚合物一侧端基含有的3个活性的甲氧基官能团可与填料表面羟基进行充分反应,聚合物分子链中的二甲基硅氧链节(me2sio)有利于表面改性后的填料均匀分散在聚二甲基硅油基体中,聚合物另一侧端基上的三乙基硅氧基具有提高润滑性和降低摩擦力的效果,可赋予改性后的填料分散在聚二甲基硅油基体中时,具有更好的分散状态和更低的粘度。

9、所述α-三乙基硅氧基-ω-三甲氧基硅基乙基封端的聚二甲基硅氧烷制备方法包括步骤:

10、步骤1,在惰性气体保护下,向一定温度的有机溶液中加入三乙基硅醇溶液,再将正丁基锂溶液滴加至反应容器中,滴加结束后反应一段时间;

11、步骤2,向步骤1的反应液中滴加六甲基环三硅氧烷溶液进行反应;

12、步骤3,采用薄层色谱测定步骤2的反应中六甲基环三硅氧烷反应完全后,再向体系中滴加二甲基氯硅烷进行反应,产物经纯化得到α-三乙基硅氧基-ω-二甲基封端的聚二甲基硅氧烷;

13、步骤4,在惰性气体保护下,将芳烃溶剂、乙烯基三甲氧基硅烷和karstedt催化剂混合后活化,再向体系中滴加α-三乙基硅氧基-ω-二甲基封端的聚二甲基硅氧烷进行反应,反应结束后产物经提纯得到所述α-三乙基硅氧基-ω-三甲氧基硅基乙基封端的聚二甲基硅氧烷。

14、本发明中以三乙基硅醇为原料,利用正丁基锂与三乙基硅醇进行脱氢反应生成三乙基硅醇锂,再以三乙基硅醇锂作为六甲基环三硅氧烷的链引发剂进行非平衡开环聚合,以二甲基氯硅烷作为聚合反应的链终止剂获得前驱体,再与乙烯基三甲氧基硅烷通过硅氢加成反应接枝上活性的甲氧基官能团,从而得到一端为惰性的三乙基硅氧基、另一端为活性的三甲氧基硅基乙基的线性聚二甲基硅氧烷,该聚合物独特的分子结构,使其具备与填料表面羟基进行缩合反应,改善填料在二甲基硅油基体中的分散及润滑行为,从而得到高导热系数的热界面材料。

15、优选地,步骤1中有机溶剂包括四氢呋喃、甲基四氢呋喃、乙醚、1,4-二氧六环中一种或多种;

16、所述有机溶液的温度为-15~15℃,惰性气体包括氮气、氩气或氦气中的一种,惰性气体中水分含量在100ppm以下;四氢呋喃中水分含量在200ppm以下;在反应过程中保持体系尽可能干燥无水,相对低温。

17、在反应过程中,各项原料优选提前溶解在少量溶剂中进行添加,以提高反应效率。

18、所述三乙基硅醇与正丁基锂的摩尔比为0.85~1.05:1;正丁基锂溶液的滴加时间为10~60min,滴加结束后继续反应15~90min;步骤1的反应液中,三乙基硅醇物质的量和有机溶剂的体积比为1.0×10-4~2.5×10-3mol/ml;

19、步骤2中反应温度为15~40℃,六甲基环三硅氧烷溶液的滴加时间为10~90min,滴加结束后继续反应10~120min;

20、所述六甲基环三硅氧烷与三乙基硅醇的摩尔比为0.001~50:1;六甲基环三硅氧烷不为0,改变六甲基环三硅氧烷与三乙基硅醇的摩尔比,可制备得到不同分子量或不同粘度的α-三乙基硅氧基-ω-二甲基封端的聚二甲基硅氧烷中间体;

21、优选地,所述六甲基环三硅氧烷与三乙基硅醇的摩尔比为3~40:1

22、步骤3反应温度为15~50℃,二甲基氯硅烷加料时间控制在15~120min;该步骤总反应时间为3~24h,二甲基氯硅烷与正丁基锂摩尔比为1.00~2.00:1;

23、步骤3中纯化过程包括减压蒸馏去除溶剂和未反应原料,减压蒸馏温度为160~220℃,减压蒸馏时的绝压为0.01~6.0kpa,减压蒸馏时间为0.5~12h。

24、优选地,步骤4中,所述芳烃溶剂选自甲苯、二甲苯、乙苯、三甲苯中的一种;芳烃溶剂中的含水量介于10~500ppm;

25、所述芳烃溶剂与乙烯基三甲氧基硅烷的质量比为1.0~10.0:1;所述乙烯基三甲氧基硅烷与α-三乙基硅氧基-ω-二甲基封端的聚二甲基硅氧烷的物质的量之比为1.0~3.0:1,采用过量的乙烯基三甲氧基硅烷与α-三乙基硅氧基-ω-二甲基封端的聚二甲基硅氧烷进行反应,一方面可使α-三乙基硅氧基-ω-二甲基封端的聚二甲基硅氧烷分子端基si-h键充分反应接枝上更多的三甲氧基官能团;另一方面,可有效消除残留si-h键与填料表面羟基在铂催化剂存在下发生脱氢偶联带来的副反应;

26、所述karstedt催化剂中pt原子质量与反应物原料总质量比为(5.0~100)×10-6:1;

27、催化剂活化温度为50~120℃之间,催化剂活化时间介于10~120min;α-三乙基硅氧基-ω-二甲基封端的聚二甲基硅氧烷的加料时间为15~300min,加料完成后继续反应0.5~12h。

28、步骤4,反应结束后包括催化剂失活和提纯,其中催化剂失活包括将反应物接触空气放置1~48h;所述提纯包括减压蒸馏去除溶剂和杂质,减压蒸馏温度160~220℃,减压精馏时绝压为0.001~30kpa,蒸馏时间为0.5~12h。

29、各步骤中反应式可表示如下:

30、首先将三乙基硅醇与正丁基锂溶液混合进行反应,发生如式(1)的反应,生成三乙基硅醇锂:

31、

32、其后加入六甲基环三硅氧烷的四氢呋喃溶液,发生如式(2)的反应:

33、

34、再加入二甲基氯硅烷进行如式(3)的链终止反应得到α-三乙基硅氧基-ω-二甲基封端的聚二甲基硅氧烷:

35、

36、将α-三乙基硅氧基-ω-二甲基封端的聚二甲基硅氧烷与乙烯基三甲氧基硅烷在催化剂作用下进行硅氢加成反应,进行如式(4)所示反应式,得到所述α-三乙基硅氧基-ω-三甲氧基硅基乙基封端的聚二甲基硅氧烷:

37、

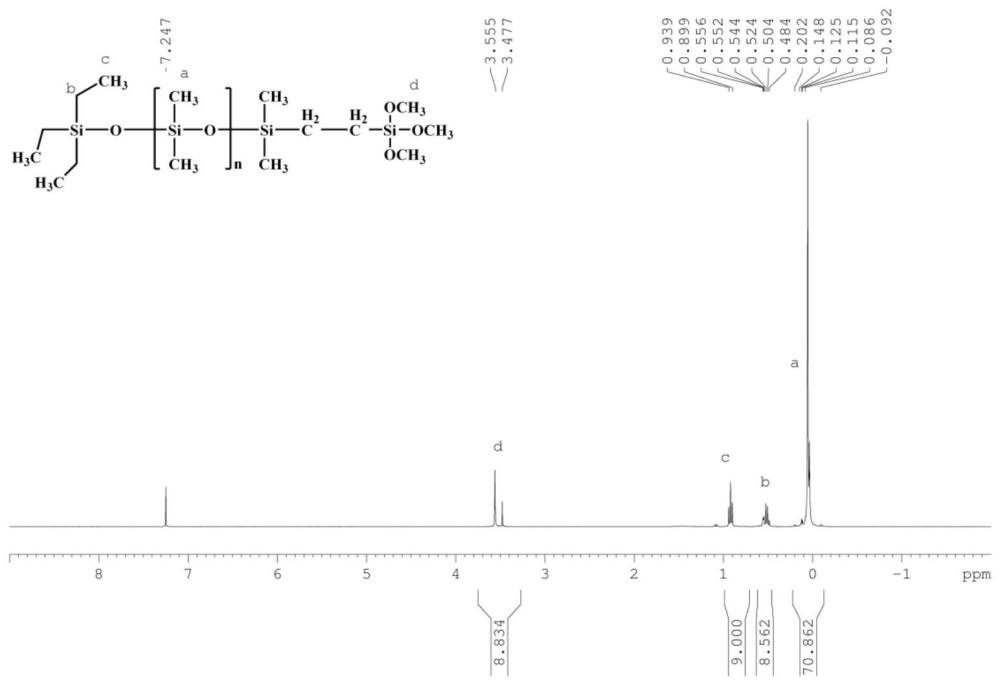

38、所述α-三乙基硅氧基-ω-三甲氧基硅基乙基封端的聚二甲基硅氧烷分子量为350~7500g/mol,pdi范围为1.20~1.60。所述分子量指通过核磁谱图测试得到的分子量,其数值与数均分子量接近。

39、当n小于5时,虽然α-三乙基硅氧基-ω-三甲氧基硅基乙基封端的聚二甲基硅氧烷的粘度小,与填料容易混合均匀,接触机会多,但由于聚合物分子链较短,采用这种小分子量的α-三乙基硅氧基-ω-三甲氧基硅基乙基封端的聚二甲基硅氧烷处理的填料在聚二甲基硅油基体中分散性较差;

40、当n值大于50后,虽然采用这种高分子量的α-三乙基硅氧基-ω-三甲氧基硅基乙基封端的聚二甲基硅氧烷处理的填料在聚二甲基硅油基体中分散性好,但使用这种高分子量的α-三乙基硅氧基-ω-三甲氧基硅基乙基封端的聚二甲基硅氧烷处理填料时,因粘度太大,在填料表面润湿和分散程度不高,另外,这种高分子量的α-三乙基硅氧基-ω-三甲氧基硅基乙基封端的聚二甲基硅氧烷分子中端基的三甲氧基官能团活性随分子量增大而降低,同时随分子量增大引起的空间位阻效应和链缠绕等因素,也会降低三甲氧基官能团的反应活性和反应程度;

41、优选地,所述α-三乙基硅氧基-ω-三甲氧基硅基乙基封端的聚二甲基硅氧烷分子量为700~4500g/mol,聚合物中二甲基硅氧链节的重复单元数(聚合度)n为5~50之间的自然数;

42、所述聚二甲基硅油包括α,ω-乙烯基封端的聚二甲基硅氧烷、α,ω-三甲基封端的聚二甲基硅氧烷、α,ω-二甲基氢封端的聚二甲基硅氧烷中任一种或多种;

43、所述aln粉末为平均粒径(d50)为0.3~2.0μm、10~30μm和40~80μm的aln粉末复配粉末;其中粒径为0.3~2.0μm、10~30μm和40~80μm的aln粉末质量比为(1~3):(4~7):(8~12),采用上述不同平均粒径范围的aln粉末按不同质量比混合,可使得采用α-三乙基硅氧基-ω-三甲氧基硅基乙基封端的聚二甲基硅氧烷处理的aln粉末在聚二甲基硅油基体中形成有效的导热通路,提高制备的导热硅脂的导热系数并降低热阻;

44、本发明还提供所述的导热硅基热界面材料的制备方法,将聚二甲基硅油、α-三乙基硅氧基-ω-三甲氧基硅基乙基封端的聚二甲基硅氧烷和aln粉末混合、脱泡处理得到所述导热硅基热界面材料。

45、优选地,混合时间在2~20min,脱气泡压强为-101.3~-90.0kpa;

46、本发明还提供所述的导热硅基热界面材料作为导热材料在电子器件中的应用。

47、另一方面,本发明还提供一种硅烷偶联剂,所述硅烷偶联剂为α-三乙基硅氧基-ω-三甲氧基硅基乙基封端的聚二甲基硅氧烷,具有如(i)所示结构,式中n代表二甲基硅氧链节的聚合度,n为0~100的自然数:

48、

49、本发明还提供一种硅烷偶联剂前驱体,所述硅烷偶联剂前驱体为α-三乙基硅氧基-ω-二甲基封端的聚二甲基硅氧烷,具有如(ii)所示结构,式中n代表二甲基硅氧链节的聚合度,n为0~100的自然数:

50、

51、所述硅烷偶联剂前驱体的制备方法包括步骤:

52、步骤1,在惰性气体保护下,向一定温度的有机溶液中加入三乙基硅醇溶液,再将正丁基锂溶液滴加至反应容器中,滴加结束后反应一段时间;

53、步骤2,向步骤1的反应液中滴加六甲基环三硅氧烷溶液进行反应;

54、步骤3,采用薄层色谱测定步骤2的反应中六甲基环三硅氧烷反应完全后,再向体系中滴加二甲基氯硅烷进行反应,产物经纯化得到α-三乙基硅氧基-ω-二甲基封端的聚二甲基硅氧烷;

55、所述硅烷偶联剂的制备还包括步骤:

56、在惰性气体保护下,将芳烃溶剂、乙烯基三甲氧基硅烷和karstedt催化剂混合后活化,再向体系中滴加α-三乙基硅氧基-ω-二甲基封端的聚二甲基硅氧烷进行反应,反应结束后产物经提纯得到所述α-三乙基硅氧基-ω-三甲氧基硅基乙基封端的聚二甲基硅氧烷。

57、与现有技术相比,本发明具有以下有益效果:

58、(1)本发明中以两侧端基中乙基与甲氧基官能团的硅烷偶联剂处理aln,能够利用aln填料表面羟基与硅烷偶联剂分子中的甲氧基之间的缩合反应,在aln填料表面接枝上三乙基硅氧基封端的聚二甲基硅氧链节,使aln填料在聚硅氧烷基体中分散性好,aln填料填充量大,由改性aln填料和聚硅氧烷制备的硅基热界面材料导热系数高、热阻小、导热硅膏流动性好,易于加工且使用便利。

59、(2)本发明提供的硅烷偶联剂和硅烷偶联剂前驱体结构新颖,其中聚合物两侧端基中乙基与甲氧基官能团比值接近1:1,聚合物分子量分布窄,聚合物由分子量相近的聚合物组成,采用此技术特征的硅烷偶联剂处理的aln填料接枝上的聚合物链节长度相差不大,有利于提高aln在聚二甲基硅油基体中的分散程度,提高导热系数和降低热阻。

本文地址:https://www.jishuxx.com/zhuanli/20240718/258378.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表