采用埋入式微通道阵列的进气道及其设计方法

- 国知局

- 2024-08-01 05:26:17

本发明涉及飞行器进气道设计领域,尤其是一种采用埋入式微通道阵列、依靠低能流自身能量自驱迁移的进气道。

背景技术:

1、在传统的飞行器设计中,研究的重点是获得高升阻比和高机动性。为了提高飞行器在战场上的生存能力,飞行器除具有高速高机动能力外,还需具有高隐身特征。进气道作为吸气式飞行器动力系统中的重要组成部件,不仅需要为发动机的高效运行提供高品质的气流,进气道还是决定飞行器隐身特征的关键结构部件。

2、为了使飞行器具有优异的机动性能,除了通过精心设计飞行器的机体结构外,还需要飞行器的动力系统提供充沛的动力。进气道作为飞行器动力系统的“咽喉要道”,其工作特性将显著影响下游动力系统的性能。飞行器的结构设计中,进气道往往位于机体中后段,因此进气道入口上游存在由机身发展而来的大量低能流体,若将上游低能流体吸入进气道中,进气道出口气流的品质将显著恶化,这将使得动力系统无法正常有效运行,进而影响飞行器的飞行安全。因此,为了避免进气道吸入大量低能流体,常见的设计手段有采用边界层隔道和采用鼓包进气道。对于采用边界层隔道而言,隔道高度高于进气道入口上游边界层的厚度,因此可有效避免进气道吸入低能流体。然而,采用隔道必将使得飞行器的迎风面积增大,进而导致飞行器的飞行阻力增加。与此同时,隔道是一个很强的电磁波角反射器,显著影响飞行器的雷达隐身性能。因此现代飞行器的设计中,设计师更加青睐于采用鼓包进气道。因其取消了边界层隔道,因此飞行阻力和隐身性能得到显著改善。但是鼓包式进气道由于其几何构型不可动,因此仅在一定的飞行范围内工作效率较高,同时由于鼓包依旧凸出于飞行器机体壁面,因此其仍存在一定的气动阻力。

3、故,需要一种新的技术方案以解决上述问题。

技术实现思路

1、发明目的:为解决上述问题,本发明的目的在于提供一种采用埋入式微通道阵列的进气道。通过采用与飞行器机身高度融合的埋入式微通道阵列,将进气道入口上游边界层排移至机体两侧。与传统带隔道/鼓包进气道相比,该设计方法能够显著减小进气道的迎风阻力、改善进气道的隐身性能、降低进气系统的结构重量。

2、本发明同时提供该进气道的设计方法。

3、技术方案:本发明公开的采用埋入式微通道阵列的进气道可采用以下技术方案。

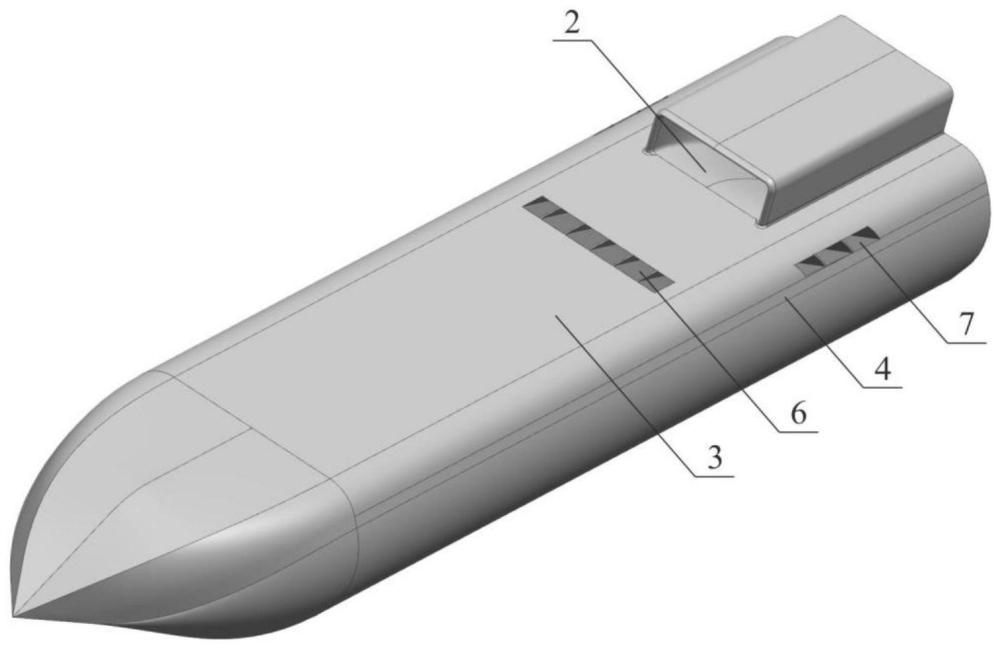

4、一种采用埋入式微通道阵列的进气道,包括进气道内通道、进气道入口、位于进气道入口上游的压缩面、位于压缩面两侧并弯折形成的侧壁;所述侧壁的一部分延伸至位于进气道内通道的两侧;所述压缩面内设有微通道阵列,微通道阵列包括若干条埋入压缩面内部的埋入式微通道,该埋入式微通道的入口位于压缩面上,埋入式微通道的出口位于侧壁上;埋入式微通道与进气道内通道相互独立不连通。

5、进一步的,所述微通道阵列中包含两组埋入式微通道,所有埋入式微通道的入口在压缩面上沿横向排列,其中一组埋入式微通道的出口沿一侧侧壁自前向后排列,另一组埋入式微通道的出口沿一侧侧壁自前向后排列;两组埋入式微通道沿进气道展向中心截面对称设置。

6、进一步的,每个所述埋入式微通道沿流向宽度(wn)保持不变,每个所述埋入式微通道沿流向高度逐渐扩张。

7、进一步的,每个所述埋入式微通道包括自上游到下游依次首尾连通的导流段(b1)、入口整流段(b2)、轴向扩张段(b3)、弯曲扩张段(b4)和侧向扩张段(b4);

8、其中导流段(b1)的长度为入口自前向后的长度;入口整流段(b2)为自导流段(b1)后端向压缩面内倾斜下沉埋入的沿流向方向直线段;轴向扩张段(b3)为自入口整流段(b2)后端弯折形成的沿流向方向直线段,且轴向扩张段(b3)的轴向与压缩面之间的夹角小于入口整流段(b2)的轴向与压缩面之间的夹角;弯曲扩张段(b4)为自轴向扩张段(b3)后端向侧面弯曲的沿流向方向弧线段;侧向扩张段(b5)为连通弯曲扩张段(b4)后端及出口的沿流向方向直线段。

9、进一步的,埋入式微通道阵列的每个入口均采用矩形埋入式入口,沿来流方向埋入式微通道阵列表面无任何凸起。

10、进一步的,埋入式微通道阵列的所有入口的总展向宽度(wb)大于进气道入口的展向宽度(winlet)。

11、进一步的,埋入式微通道展向截面为矩形,且沿流向宽度(wn)保持不变。

12、进一步的,每组埋入式微通道中的所有微通道弯曲扩张段(b4)管道中心线的圆心位置相同,相邻管道的管道中心线半径之差为相邻管道中心线间距。

13、进一步的,靠近对称面的埋入式微通道其特征参数rn/wn的最小值为4.5,最外侧的埋入式微通道其特征参数rn/wn的最小值为2.0,位于靠近对称面和最外侧之间的埋入式微通道其特征参数rn/wn的最小值为3.6。

14、有益效果:本发明提供的采用埋入式微通道阵列的进气道,通过采用与飞行器机体高度融合的埋入式微通道阵列、依靠边界层内低能流自身能量进行驱动,可将进气道入口上游发展而来的边界层迁移至进气道入口两侧,有效隔断低能流体和主流之间的不利耦合作用。与此同时,采用埋入式微通道构型,可以实现微通道与飞行器的高度融合,与采用隔道/鼓包进气道相比,其具有隐身性能更高、迎风阻力更小、占用机体空间小等优点。

15、本发明同时提供该进气道的设计方法,采用以下技术方案:

16、包括以下步骤:

17、(1).获取进气道入口展向宽度(winlet),则埋入式微通道阵列入口宽度(wb)大于进气道入口展向宽度(winlet);

18、(2).获取进气道入口上游机体长度,由此依据估算边界层厚度的经验公式得到进气道入口上游边界层厚度(δbl);rex为当地雷诺数;

19、(3).根据进气道入口高度(hinlet)以及步骤(2)中得到的边界层厚度,确定埋入式微通道入口高度(hb);

20、(4).综合考虑埋入式微通道阵列入口展向宽度、埋入式微通道阵列与进气道之间的耦合设计以及最大化减小管道摩擦损失后,设置该埋入式微通道阵列半模中包含若干个通道,从中间截面依次向外;

21、(5).导流段(b1)的导流角(α)取9°~14°;入口整流段(b2)的上壁面结构角和导流角(α)相等,入口整流段(b2)的流向长度(l)取6hb,入口整流段(b2)的下壁面与上壁面夹角(β)的取值为1°~3°;

22、(6).入口整流段(b2)与轴向扩张段(b3)相交处进行倒圆处理使流道光滑过渡,轴向扩张段(b3)的流向长度(m)不大于5hb;

23、(7).靠近中间截面的微通道弯曲扩张段管道中心线半径(r1)、相邻通道弯曲扩张段管道中心线半径(r2)、最外侧通道弯曲扩张段管道中心线半径(r3)均满足埋入式微通道其特征参数(rn/wn)的取值范围;

24、(8).侧向扩张段(b5)的出口角度(ζ)不大于60°;

25、(9).在保证埋入式微通道阵列与进气道结构不发生干涉的条件下,埋入式微通道阵列入口后缘到进气道入口的距离(d)设定为1.6daip;daip为进气道出口直径。

本文地址:https://www.jishuxx.com/zhuanli/20240722/219751.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。