适用于方形电池的包膜粘膜机构的制作方法

- 国知局

- 2024-08-01 03:09:01

本技术涉及锂电池加工,具体地,涉及一种适用于方形电池的包膜粘膜机构。

背景技术:

1、随着国家对新能源的大力支持,各种性能优异的锂电池研发正如火如荼的进行,如何保证锂电池的电池质量与电池的稳定性成为锂电池研发过程中的重要一环。

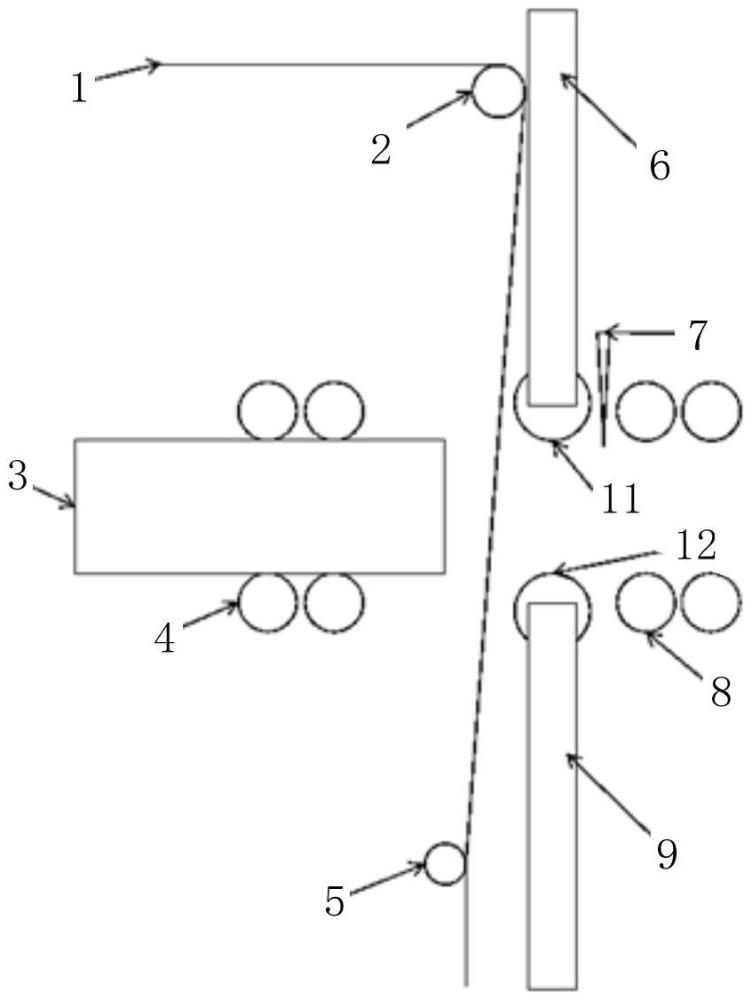

2、传统的锂电池绝缘是采用壳体外包覆蓝膜实现的,如图5所示,在电池包膜制作的过程中,蓝膜1被穿膜过辊2和上压紧辊11张紧,此时通过拉膜杆5运动到蓝膜1的张紧位置粘取蓝膜1,由于上压紧辊11为了适应包膜时电池有轻微内凹的情形设计为中间粗两头细的包橡胶铁芯辊,如图4所示,拉膜张紧必然出现蓝膜1的中心与边缘受力不均的情况,进而拉膜后待包膜区域蓝膜出现筋条状蜷曲,电池包底部时如不能辊平筋条部分蓝膜,必然出现底部气泡。因此,如何解决蓝膜拉膜筋条状蜷曲对底部气泡有极大改善作用。

技术实现思路

1、针对现有技术中的缺陷,本实用新型的目的是提供一种适用于方形电池的包膜粘膜机构。

2、根据本实用新型提供的一种适用于方形电池的包膜粘膜机构,包括上压紧组件、布置在上压紧组件下方的下压紧组件、输送组件、拉膜杆、蓝膜裁切刀以及接收组件;

3、所述上压紧组件和下压紧组件之间设置有通道,所述输送组件、接收组件分别布置在所述通道的左侧、右侧,所述上压紧组件的左侧设置有压膜挡条且压膜挡条正对蓝膜的粘膜位置,所述压膜挡条朝向所述蓝膜的一面为平面,所述拉膜杆能够在粘膜状态和包膜状态之间切换;

4、处于所述粘膜状态的拉膜杆位于所述压膜挡条的左侧并与压膜挡条位于同一高度,拉膜杆能够进行粘膜动作,拉膜杆在粘膜时所述蓝膜在压膜挡条平面的支撑下使得蓝膜粘接在拉膜杆上,所述拉膜杆能够带动粘取得蓝膜穿过输送组件和接收组件之间并运动到下压紧组件的左侧,此时所述拉膜杆处于包膜状态;

5、当所述拉膜杆处于所述包膜状态时,所述输送组件能够驱使待包膜电池向右运动,待包膜电池带动蓝膜向右经过所述通道使得所述待包膜电池最终进入到所述接收组件进而使得所述待包膜电池的上面、右面、下面均被包膜,此时,所述拉膜杆与蓝膜的端部分离,所述蓝膜裁切刀用于切断所述蓝膜。

6、优选地,所述蓝膜的一端卷绕在蓝膜卷轴上,所述蓝膜的另一端经穿膜过辊引导改向连接所述拉膜杆或处于被上压紧组件的下端张紧的状态。

7、优选地,所述上压紧组件包括上支架以及布置在所述上支架下端的上压紧辊,所述下压紧组件包括下支架以及布置在所述下支架上端的下压紧辊,当所述待包膜电池带动蓝膜向右经过所述通道时所述上压紧辊、下压紧辊分别顶压在待包膜电池的上面、下面并均与待包膜电池转动配合。

8、优选地,所述输送组件包括分别布置在待包膜电池上方、下方的多个左夹紧辊,一部分左夹紧辊压紧所述待包膜电池的上面,另一部分左夹紧辊压紧所述待包膜电池的下面,其中,至少有一个所述左夹紧辊为驱动辊。

9、优选地,所述接收组件包括分别布置在待包膜电池上方、下方的多个右夹紧辊,一部分右夹紧辊压紧所述待包膜电池的上面,另一部分右夹紧辊压紧所述待包膜电池的下面,其中,至少有一个所述右夹紧辊为驱动辊。

10、优选地,所述蓝膜裁切刀布置在所述上压紧辊和接收组件之间并能够在所述拉膜杆进行粘膜动作完成后切断已完成包膜电池的多余蓝膜。

11、优选地,所述拉膜杆上下运动时通过伺服电机驱动。

12、优选地,所述拉膜杆进行粘膜动作时通过拉膜杆气缸驱动。

13、优选地,所述拉膜杆采用陶瓷材料制作。

14、优选地,所述压膜挡条与蓝膜接触的一面设置有软橡胶,所述软橡胶的外部粘贴光滑铁氟龙胶带。

15、与现有技术相比,本实用新型具有如下的有益效果:

16、本实用新型通过在上压紧辊上增加粘膜挡条,实现对平面绷直的蓝膜进行粘膜,解决了拉膜杆粘膜时蓝膜中心与两边缘受力不均匀情况,优化了拉膜杆拉膜时蓝膜形状,实现了平面拉膜,进而避免了蓝膜拉膜出现的筋条状蜷曲外形,大幅度减少包膜底部气泡不良比例,提高了包膜质量。

技术特征:1.一种适用于方形电池的包膜粘膜机构,其特征在于,包括上压紧组件、布置在上压紧组件下方的下压紧组件、输送组件、拉膜杆(5)、蓝膜裁切刀(7)以及接收组件;

2.根据权利要求1所述的适用于方形电池的包膜粘膜机构,其特征在于,所述蓝膜(1)的一端卷绕在蓝膜卷轴上,所述蓝膜(1)的另一端经穿膜过辊(2)引导改向连接所述拉膜杆(5)或处于被上压紧组件的下端张紧的状态。

3.根据权利要求1所述的适用于方形电池的包膜粘膜机构,其特征在于,所述上压紧组件包括上支架(6)以及布置在所述上支架(6)下端的上压紧辊(11),所述下压紧组件包括下支架(9)以及布置在所述下支架(9)上端的下压紧辊(12),当所述待包膜电池(3)带动蓝膜(1)向右经过所述通道(13)时,所述上压紧辊(11)、下压紧辊(12)分别顶压在待包膜电池(3)的上面、下面并均与待包膜电池(3)转动配合。

4.根据权利要求1所述的适用于方形电池的包膜粘膜机构,其特征在于,所述输送组件包括分别布置在待包膜电池(3)上方、下方的多个左夹紧辊(4),一部分左夹紧辊(4)压紧所述待包膜电池(3)的上面,另一部分左夹紧辊(4)压紧所述待包膜电池(3)的下面,其中,至少有一个所述左夹紧辊(4)为驱动辊。

5.根据权利要求1所述的适用于方形电池的包膜粘膜机构,其特征在于,所述接收组件包括分别布置在待包膜电池(3)上方、下方的多个右夹紧辊(8),一部分右夹紧辊(8)压紧所述待包膜电池(3)的上面,另一部分右夹紧辊(8)压紧所述待包膜电池(3)的下面,其中,至少有一个所述右夹紧辊(8)为驱动辊。

6.根据权利要求3所述的适用于方形电池的包膜粘膜机构,其特征在于,所述蓝膜裁切刀(7)布置在所述上压紧辊(11)和接收组件之间并能够在所述拉膜杆(5)进行粘膜动作完成后切断已完成包膜电池的多余蓝膜(1)。

7.根据权利要求1所述的适用于方形电池的包膜粘膜机构,其特征在于,所述拉膜杆(5)上下运动时通过伺服电机(512)驱动。

8.根据权利要求1所述的适用于方形电池的包膜粘膜机构,其特征在于,所述拉膜杆(5)进行粘膜动作时通过拉膜杆气缸(511)驱动。

9.根据权利要求1所述的适用于方形电池的包膜粘膜机构,其特征在于,所述拉膜杆(5)采用陶瓷材料制作。

10.根据权利要求1所述的适用于方形电池的包膜粘膜机构,其特征在于,所述压膜挡条(10)与蓝膜(1)接触的一面设置有软橡胶,所述软橡胶的外部粘贴光滑铁氟龙胶带。

技术总结本技术提供了一种适用于方形电池的包膜粘膜机构,包括上压紧组件、布置在上压紧组件下方的下压紧组件、输送组件、拉膜杆、蓝膜裁切刀以及接收组件;所述上压紧组件和下压紧组件之间设置有通道,所述输送组件、接收组件分别布置在所述通道的左侧、右侧,所述上压紧组件的左侧设置有压膜挡条且压膜挡条正对蓝膜的粘膜位置,本技术通过在上压紧辊上增加粘膜挡条,实现对平面绷直的蓝膜进行粘膜,解决了拉膜杆粘膜时蓝膜中心与两边缘受力不均匀情况,优化了拉膜杆拉膜时蓝膜形状,实现了平面拉膜,进而避免了蓝膜拉膜出现的筋条状蜷曲外形,大幅度减少包膜底部气泡不良比例,提高了包膜质量。技术研发人员:齐乃强,李俊,张大成,吴仕明受保护的技术使用者:瑞浦兰钧能源股份有限公司技术研发日:20231012技术公布日:2024/6/26本文地址:https://www.jishuxx.com/zhuanli/20240723/211661.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表