超临界发泡双密度垫体及其制造方法与流程

- 国知局

- 2024-08-01 03:30:49

本发明涉及一种发泡垫体,特别是涉及一种超临界发泡双密度垫体及其制造方法。

背景技术:

1、一种现有的发泡垫体,包括高密度垫体部,及设置于所述高密度垫体部下方的低密度垫体部。所述低密度垫体部的密度小于所述高密度垫体部。

2、当使用者乘坐于所述发泡垫体且位于所述低密度垫体部的相对上方时,所述低密度垫体部能降低所述使用者臀部的压力以提升乘坐的舒适感。然而,制作所述发泡垫体时需分别使用两种模具进行发泡成型,再将所述低密度垫体部结合于所述高密度垫体部,制作流程较为繁琐费时,且制作成本较高。并且,由于使用者的臀部整体实际上仍是接触所述高密度垫体部,因此乘坐的舒适度能有改善的空间。

技术实现思路

1、本发明的目的在于提供一种能改善前述至少一个缺点的超临界发泡双密度垫体及其制造方法。

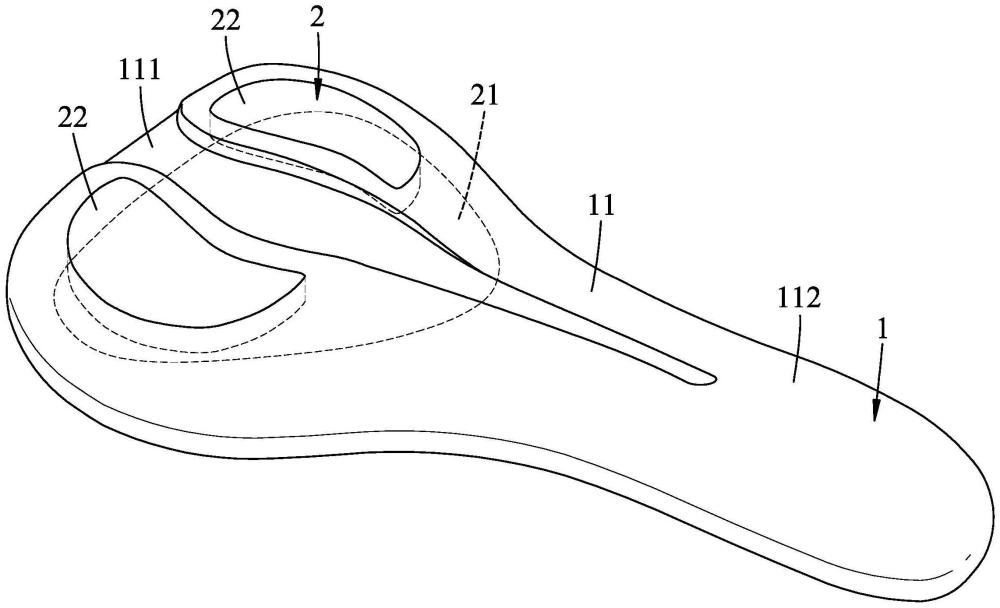

2、本发明所述的超临界发泡双密度垫体包含本体部,及缓冲单元。所述本体部由热塑性材料与第一超临界流体发泡形成,所述本体部包括顶面,及相反于所述顶面的底面,所述本体部的底面具有呈凹状并界定出注料凹槽的第一面段、围绕连接所述第一面段的弧面段,及连接于所述弧面段相反所述第一面段的一侧的下鼻端面段,所述第一面段形成贯穿至所述本体部的顶面并连通所述注料凹槽的至少一个贯孔;所述缓冲单元包括由所述热塑性材料与第二超临界流体发泡形成且密度小于所述本体部的缓冲基底,及连接所述缓冲基底的至少一个缓冲体,所述缓冲基底填充于所述注料凹槽并连接所述第一面段,所述至少一个缓冲体的数量与所述至少一个贯孔相同并填充于所述至少一个贯孔并连接所述本体部。

3、本发明所述的超临界发泡双密度垫体,所述下鼻端面段连接所述弧面段的前侧并朝前渐缩延伸,所述第一面段形成两个左右间隔设置的贯孔,所述缓冲单元包括两个分别形成于所述贯孔的缓冲体。

4、本发明所述的超临界发泡双密度垫体,每一个贯孔具有形成于所述第一面段的下开口,及形成于所述本体部的顶面的上开口,每一个缓冲体自对应的贯孔的所述下开口延伸至所述上开口。

5、本发明所述的超临界发泡双密度垫体,每一个缓冲体于对应的所述上开口处形成呈后宽前窄的肾形。

6、本发明所述的超临界发泡双密度垫体,所述热塑性材料包括聚氨酯、热塑性聚氨酯,及热塑性弹性体中的至少其中之一者。

7、本发明所述的超临界发泡双密度垫体的制造方法,包含以下步骤:(a):准备母模、第一公模,及第二公模,所述母模包括呈凹状的母内模面,及围绕连接所述母内模面的母靠合面,所述第一公模包括呈凸状的第一内模面、围绕连接所述第一内模面的内模弧面、呈凸状并连接所述内模弧面相反所述第一内模面的一侧的第一鼻端面、围绕连接所述内模弧面及所述第一鼻端面的第一靠合面、凸设于所述第一内模面的至少一个凸块,及形成于所述第一内模面的第一注入孔,所述第二公模具有呈凸状的第二内模面、连接所述第二内模面的第二鼻端面、围绕连接所述第二内模面及所述第二鼻端面的第二靠合面,及形成于所述第二内模面的第二注入孔;(b):将所述第一公模结合所述母模,所述第一公模的第一靠合面靠抵所述母模的母靠合面,所述至少一个凸块靠抵所述母内模面,所述第一内模面、所述内模弧面、所述第一鼻端面及所述母内模面共同界定出第一模穴;(c):将热塑性材料热熔后与第一超临界流体混合成为第一混料,所述第一混料通过所述第一注入孔注入所述第一模穴发泡成型为本体部,所述本体部包括靠抵所述母内模面的顶面,及相反于所述顶面的底面,所述本体部的底面具有靠抵所述第一内模面的第一面段、围绕连接所述第一面段并靠抵所述内模弧面的弧面段,及连接于所述弧面段并靠抵所述第一鼻端面的下鼻端面段,所述第一面段形成贯穿至所述本体部的顶面的至少一个贯孔,所述第一面段呈凹状并界定出连通所述至少一个贯孔的注料凹槽,所述至少一个凸块贯穿所述至少一个贯孔;(d):移除所述第一公模,将所述第二公模结合所述母模,所述第二公模的第二靠合面靠抵所述母模的母靠合面,所述内模弧面靠抵所述弧面段,所述第二内模面、所述第二鼻端面及所述母内模面共同界定出第二模穴,所述第二注入孔相邻所述注料凹槽;及(e):将所述热塑性材料热熔后与第二超临界流体混合成为第二混料,所述第二混料通过所述第二注入孔注入所述第二模穴,所述第二混料的其中一部分于所述注料凹槽发泡成型为一个密度小于所述本体部的缓冲基底,另外一部分于所述至少一个贯孔内发泡成型为密度与所述缓冲基底相同的至少一个缓冲体,所述本体部、所述缓冲基底与所述至少一个缓冲体结合形成一个超临界发泡双密度垫体。

8、本发明所述的超临界发泡双密度垫体的制造方法,于所述步骤(a)中,所述第一鼻端面连接所述内模弧面的前侧并朝前渐缩延伸,所述第一公模包括两个凸设于所述第一内模面且分别位于所述第一注入孔的左侧及右侧的凸块,于所述步骤(b)中,所述凸块靠抵所述母内模面,于所述步骤(c)中,所述第一面段形成两个左右间隔设置的贯孔,于所述步骤(e)中,所述第二混料填充于所述贯孔,并发泡成型为两个缓冲体。

9、本发明所述的超临界发泡双密度垫体的制造方法,于所述步骤(e)中,所述缓冲基底的左右宽度自所述本体部的后端朝前渐缩延伸至所述下鼻端面段。

10、本发明所述的超临界发泡双密度垫体的制造方法,于所述步骤(d)中,所述第二内模面与所述本体部的第一面段的最小距离大于等于5mm。

11、本发明所述的超临界发泡双密度垫体的制造方法,于所述步骤(a)中,所述第一注入孔及所述第二注入孔自内而外呈锥状。

12、本发明的有益的效果在于:利用超临界流体,在不需额外添加化学发泡剂的状况下即可完成快速的发泡成型,不仅具环保性,且能大幅缩短制作时间。而将所述第二混料注入所述第二注入孔时,通过所述注料凹槽能有足够的空间流动并填满所述至少一个贯孔,以发泡成型为所述至少一个缓冲体,提升所述超临界发泡双密度垫体乘坐的舒适性。

技术特征:1.一种超临界发泡双密度垫体,包含本体部,及缓冲单元;其特征在于:所述本体部由热塑性材料与第一超临界流体发泡形成,所述本体部包括顶面,及相反于所述顶面的底面,所述本体部的底面具有呈凹状并界定出注料凹槽的第一面段、围绕连接所述第一面段的弧面段,及连接于所述弧面段相反所述第一面段的一侧的下鼻端面段,所述第一面段形成贯穿至所述本体部的顶面并连通所述注料凹槽的至少一个贯孔;所述缓冲单元包括由所述热塑性材料与第二超临界流体发泡形成且密度小于所述本体部的缓冲基底,及连接所述缓冲基底的至少一个缓冲体,所述缓冲基底填充于所述注料凹槽并连接所述第一面段,所述至少一个缓冲体的数量与所述至少一个贯孔相同并填充于所述至少一个贯孔并连接所述本体部。

2.根据权利要求1所述的超临界发泡双密度垫体,其特征在于:所述下鼻端面段连接所述弧面段的前侧并朝前渐缩延伸,所述第一面段形成两个左右间隔设置的贯孔,所述缓冲单元包括两个分别形成于所述贯孔的缓冲体。

3.根据权利要求2所述的超临界发泡双密度垫体,其特征在于:每一个贯孔具有形成于所述第一面段的下开口,及形成于所述本体部的顶面的上开口,每一个缓冲体自对应的贯孔的所述下开口延伸至所述上开口。

4.根据权利要求3所述的超临界发泡双密度垫体,其特征在于:每一个缓冲体于对应的所述上开口处形成呈后宽前窄的肾形。

5.根据权利要求1所述的超临界发泡双密度垫体,其特征在于:所述热塑性材料包括聚氨酯、热塑性聚氨酯,及热塑性弹性体中的至少其中之一者。

6.一种超临界发泡双密度垫体的制造方法,其特征在于:包含以下步骤:

7.根据权利要求6所述的超临界发泡双密度垫体的制造方法,其特征在于:于所述步骤(a)中,所述第一鼻端面连接所述内模弧面的前侧并朝前渐缩延伸,所述第一公模包括两个凸设于所述第一内模面且分别位于所述第一注入孔的左侧及右侧的凸块,于所述步骤(b)中,所述凸块靠抵所述母内模面,于所述步骤(c)中,所述第一面段形成两个左右间隔设置的贯孔,于所述步骤(e)中,所述第二混料填充于所述贯孔,并发泡成型为两个缓冲体。

8.根据权利要求6所述的超临界发泡双密度垫体的制造方法,其特征在于:于所述步骤(e)中,所述缓冲基底的左右宽度自所述本体部的后端朝前渐缩延伸至所述下鼻端面段。

9.根据权利要求6所述的超临界发泡双密度垫体的制造方法,其特征在于:于所述步骤(d)中,所述第二内模面与所述本体部的第一面段的最小距离大于等于5mm。

10.根据权利要求6所述的超临界发泡双密度垫体的制造方法,其特征在于:于所述步骤(a)中,所述第一注入孔及所述第二注入孔自内而外呈锥状。

技术总结一种超临界发泡双密度垫体及其制造方法,所述制造方法是先准备第一公模、母模,及第二公模。将所述第一公模结合所述母模并共同界定出第一模穴。将热塑性材料热熔后与第一超临界流体混合成为第一混料注入所述第一模穴并泄压发泡成型为本体部。移除所述第一公模,将所述第二公模结合所述母模并共同界定出第二模穴。将热塑性材料热熔后与第二超临界流体混合成为第二混料注入所述第二模穴并泄压发泡成型为缓冲单元结合所述本体部成型为超临界发泡双密度垫体。所述缓冲单元的密度小于所述本体部,以提升所述超临界发泡双密度垫体乘坐的舒适性。技术研发人员:李政祐受保护的技术使用者:李政祐技术研发日:技术公布日:2024/7/9本文地址:https://www.jishuxx.com/zhuanli/20240723/212809.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表