一种模压薄壁大直径塑料检查井加工装置及方法

- 国知局

- 2024-08-01 03:31:19

本发明属于塑料检查井制造,具体涉及一种模压薄壁大直径塑料检查井加工装置及方法。

背景技术:

1、检查井,俗称“窨井”,是设置在排水管道交汇处、转弯处、管径或坡度改变处、跌水处或直线管路每隔一定距离处,便于定期检查、疏通管道的附属构筑物。塑料检查井具有密封性能好、耐腐蚀、耐老化、安装方便、施工便捷、维护简单等优点。

2、目前,大型塑料检查井生产一般采用注塑、热挤冷压、滚塑成型方法,注塑式成型方法:采用大型塑料注射机和注塑模具,利用电气和液压控制装置控制锁模机构的前后模板,塑料由注塑机的螺杆注入到模具内。施加高压将塑料填充模具型腔。熔融塑料在模具内冷却、固化后脱模。但该成型方法对塑料的温度要求较高,一方面塑料材质选取具有局限性,塑料在熔融状态冷却其收缩率与密实度难以保证,尤其是针对薄壁大直径型塑料检查井,其质量和规格均无法达到相应要求。另一方面注塑采用的生产设备结构复杂、采用的模具繁多,价格昂贵,需要较高的投资成本与生产库存量,不利于在国内大范围普及。热挤冷压式成型方法:将塑料加热至熔融状态,施加压力和凹凸型模具之间的配合成型。该方法同样对塑料的温度要求较高,在薄壁大直径塑料检查井生产过程中存在塑料的收缩性大,不利于成型,且熔融状态下的塑料在凹形模具内壁容易粘结,导致脱模困难,增加了工人的劳动强度。滚塑式成型方法:与注塑成型相比,滚塑成型工艺设备与模具成本相对低廉,适合用于大型塑料件成型加工。但滚塑成型模具结构设计需要充分考虑到塑料熔融状态下的流动特性,对生产出来的薄壁大直径塑料检查井结构的密度、刚性、厚度和壁厚均匀都难以掌控,成型的塑料检查井存在着收缩性和密实度参数指标缺陷。并且生产效率低、工人劳动强度大,不适合大型塑料检查井批量生产。由于薄壁大直径塑料检查井成本较高、质量低、生产时间较长,造成国内大部分排污管网仍然采用砖砌检查井或钢筋混凝土检查井,但砖砌检查井、钢筋混凝土检查井自身防渗漏效果不理想,更由于化学建材如塑料等的高速发展,国内排污管网大量采用塑料管道,而砖砌检查井、钢筋混凝土检查井和塑料管道材质不同导致连接时不能解决渗漏问题,不利于环境保护。

3、已公开的专利“一种大型组合式塑料检查井井室模块化注塑成型装置”,公开号cn107139383a,其成型方法为:熔融状态的塑料通过注射流道浇口流向群注塑成型装置,群注塑成型装置内部塑料冷却、固化后成型大型塑料检查井井室。但该成型方法未涉及到模具压力延长工艺。且该成型方法对塑料温度要求较高,其熔融状态下塑料的流动性大,其收缩性与密实度较差,不利于薄壁大直径塑料检查井的生产过程。另一方面塑料在熔融状态下的冷却和固化等工艺过程耗费时间,生产效率低。

4、已公开的专利“热挤冷压成型塑料检查井的方法”,公开号cn1986201。其成型方法为:温度为180-240℃融熔塑料挤入成型凹模中,横向移动成型凹模至与凸模配合处,将凸模压入凹模中,施加压力并冷却模具形成塑料检查井或零配件。但塑料的熔体指数高,过高的温度使塑料的流动性较大,无法保证在成型过程中对产品的工艺参数质量,无法确保薄壁大直径塑料检查井的薄壁厚度、密实度与收缩率,不适用于生产薄壁大直径塑料检查井。同时塑料在180-240℃下容易粘结在模具内壁,脱模困难,增大工人的工作量。

5、已公开的专利“一种塑料检查井热挤冷压成型方法”,公开号cn102514200a。其成型方法为:温度为110-300℃融熔塑料定量挤出至模具内,使塑料在模具型腔内冷却成型,脱模后将工件组装成所需的检查井。该方法未涉及到大型薄壁塑料检查井规格,仅能从工艺过程进行对比。与上述对比具有相同问题,熔融状态下的塑料具有较高的流动性,不利于薄壁大直径的塑料检查井的生产。且在成型过程中容易粘结在模具内壁,脱模下来的塑料检查井表面会存在蜂窝孔,塑料检查井质量低。对脱模剂的需求量较高,不利于环境保护。

技术实现思路

1、本发明的目的在于克服现有生产大型塑料检查井方法存在的上述问题,适用于熔体指数低、特定的功能改性塑料,提供一种模压薄壁大直径塑料检查井加工装置及方法。本发明工艺简单,薄壁大直径塑料检查井制造设备结构简易、生产过程耗能低,有利于节约资源,生产效率高,制造过程安全,且保证了成型的塑料检查井或其部件质量。

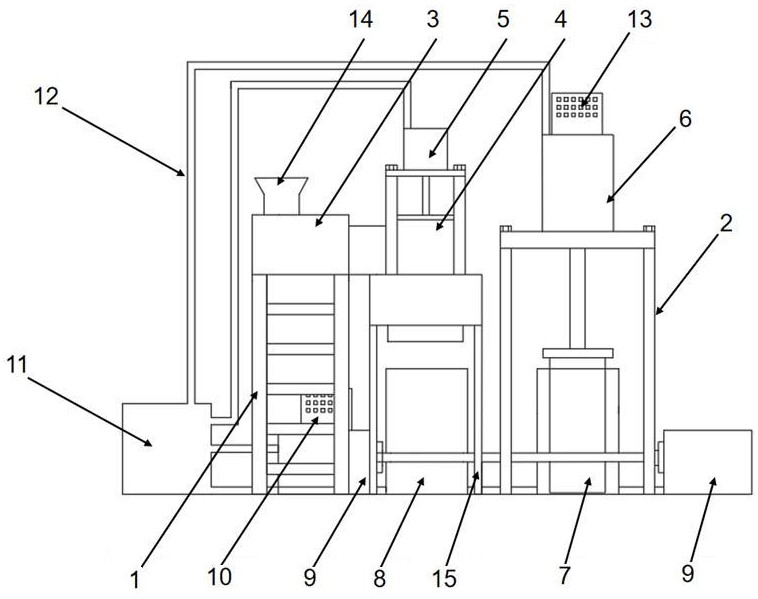

2、为实现上述目的,本发明采用的技术方案如下:一种模压薄壁大直径塑料检查井加工装置,包括一号机架、二号机架、三号机架、电热装置、保温储料模、储料模移动油缸、滚筒移动油缸、滚筒、凹型成型槽、凹型成型槽移动油缸、电控装置i、液压油供应装置、液压油输送管道以及电控装置ii;

3、一号机架和二号机架间隔设置,电热装置设置在一号机架上,电热装置上设有物料投送口;保温储料模通过三号机架设置在一号机架和二号机架之间,储料模移动油缸缸筒螺栓连接在保温储料模上;三号机架同时支撑着保温储料模和储料模移动油缸;保温储料模与电热装置的出料端连接;

4、凹型成型槽位于保温储料模正下方,其两侧各设有一个凹型成型槽移动油缸,且两个凹型成型槽移动油缸的活塞杆均与凹型成型槽连接;在两个凹型成型槽移动油缸之间还设有用以对凹型成型槽进行导向的限位轨道;滚筒移动油缸设置在二号机架上,且滚筒移动油缸的活塞杆与位于其正下方的滚筒连接;

5、电控装置i靠近凹型成型槽移动油缸设置,且电控装置i与两个凹型成型槽移动油缸电连接;电控装置ii靠近滚筒移动油缸设置,且电控装置ii与滚筒移动油缸电连接;

6、液压油供应装置通过液压油输送管道分别与储料模移动油缸、滚筒移动油缸以及凹型成型槽移动油缸连接。

7、较佳地,保温储料模由外部的真空层和设在真空层内的隔热涂层组成。

8、本发明提供了上述一种模压薄壁大直径塑料检查井加工装置的加工方法,步骤如下:

9、步骤1:塑料从物料投送口放入,通过电热装置将塑料加热到软化温度67℃-130℃,塑料达到软化温度后被送往保温储料模中,保温储料模的温度控制在67℃-130℃;

10、步骤2:启动储料模移动油缸,将保温储料模中质量为20kg-300kg的塑料运送至凹型成型槽中,由凹型成型槽移动油缸将凹型成型槽移送至滚筒所在位置;

11、步骤3:滚筒移动油缸进行工作,将滚筒由上而下插入到凹型成型槽中,滚筒在压力为1000kn-40000kn条件下围绕凹型成型槽内壁做回转运动,通过滚筒的外表面与凹型成型槽内壁进行挤压,塑料在软化温度为67℃-130℃下挤压成型,形成塑料检查井部件;

12、步骤4:滚筒移动油缸完成工作后将滚筒向上收缩;凹型成型槽中的塑料检查井进行冷却3-20分钟,冷却完成后脱模。

13、本发明的有益效果:

14、1、本发明不受注塑工艺及热滚塑工艺的干扰,通过科学的模压成型工艺,生产出具有薄壁大直径、重量轻,承载能力和适配性强的检查井;本发明施工方便快捷,综合造价低;

15、2、本发明采用模压成型工艺,可以通过适当的调整滚筒的工艺参数,实现塑料检查井高产量和高效率的生产过程;

16、3、本发明对塑料温度范围较低,仅采用了塑料的软化温度,避免了资源高耗,同时塑料的流动性能够控制在合适的范围,保证了成型的薄壁大直径塑料检查井的密实度好和收缩率大;脱模过程容易,降低了工人的劳动强度;

17、4、本发明能够通过调整滚筒的形状和尺寸,将原材料以较小的截面厚度进行延展,从而实现物料的高效利用,得到薄壁大直径的塑料检查井部件,降低了工厂成本;

18、5、本发明通过滚筒的控制和调整,塑料会经历挤压、拉伸和平整化等变化,能够显著提高塑料检查井部件表面的光洁度和密实度,这使得塑料检查井部件通过成型获得高度一致的尺寸和形状精度,减少后续加工的需求;

19、6、本发明摒弃了传统施加230℃以上对塑料成熔融状态的高温,仅采用67℃-130℃的软化温度范围,塑料颗粒在这个范围内软化,既能够节约资源,又能够降低危险度,同时还加快了薄壁大直径塑料检查井的生产速度;

20、7、本发明提高生产效率及加工成型范围,减少生产设备投资,降低产品制造成本和库存成本,提高工程施工中的灵活性及适用范围,缩短施工周期,降低工程施工造价,具有广阔的应用前景。

本文地址:https://www.jishuxx.com/zhuanli/20240723/212864.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表