一种多层复合管材挤出模具的制作方法

- 国知局

- 2024-08-01 03:48:09

本技术涉及管材模具,尤其是涉及一种多层复合管材挤出模具。

背景技术:

1、现有技术中制作多层复合挤出管材时,多层复合管材挤出模具常采用多级立体式螺旋体结构,多级立体式螺旋体结构复杂体积巨大,装配难度大,稍有偏差会导致各螺旋体内的物料串料、漏料或是产品各层厚度不均匀,产品不良率较大致使生产成本增加。此外复杂的结构还导致分层主机摆放混乱,不便于故障维修和日常维护。

技术实现思路

1、本实用新型的目的是提供一种体积较小、结构简单、装配容易以及生产稳定的多层复合管材挤出模具。

2、为解决上述技术问题,本实用新型采用的一个技术方案是:提供一种多层复合管材挤出模具,包括:筒状的外模组和内模组。

3、所述外模组的前端面沿轴向开设有内层进料口,所述外模组的周向外表面沿径向开设有外层进料口和至少一个夹层进料口。所述外模组同轴套在所述内模组的外部,所述外模组和所述内模组之间形成主流道,所述主流道的末端为出料口。所述内模组包括第一立体螺旋体,所述外模组包括平面螺旋组和第二立体螺旋体,所述第一立体螺旋体、所述平面螺旋组和所述第二立体螺旋体沿物料流向同轴依次设置。所述平面螺旋组至少包括一个沿轴向投影呈环形的平面螺旋体,相邻的两个所述平面螺旋体同轴设置。所述第一立体螺旋体的表面开设有连通所述内层进料口和所述主流道的第一立体螺旋槽,所述第二立体螺旋体的表面开设有连通所述外层进料口和主流道的第二立体螺旋槽。所述平面螺旋体的端面上开设有多个分流点和平面螺旋槽,所述平面螺旋槽经过各所述分流点后被分流,所述平面螺旋槽的两端分别与所述主流道和一个所述夹层进料口连通。

4、本实用新型的有益效果:将现有技术中的多级立体式螺旋体结构,变为立多级体螺旋体与多级平面螺旋体组合式结构,利用平面螺旋体体积小,装配简单的优势,缩小了装配后整机占用空间,优化了主机的摆放,减小了装配难度和装配误差,避免串料、漏料等风险令管体每层的厚度更加均匀,降低生产成本,提升产品合格率,提高产品竞争力。

5、进一步地,多个所述分流点沿圆周方向均匀分布在所述平面螺旋体上。

6、进一步地,所述分流点包括三级,第一级包括一个与所述夹层进料口连通的第一分流点,第二级包括两个与所述第一分流点连通的第二分流点,第三级包括四个所述第二分流点连通的第三分流点。

7、进一步地,所述外模组还包括尾模座、第一模套、第二模套、过渡模和板式分配器,所述尾模座、所述第一模套、所述平面螺旋组、所述过渡模、所述板式分配器、所述第二模套通过紧固件沿物料流向依次同轴固定连接,所述内层进料口沿轴向开设于所述尾模座的前端面的圆心处。

8、进一步地,所述平面螺旋体组包括三个所述平面螺旋体,分别为含有第一平面螺旋槽的第一平面螺旋体、含有第二平面螺旋槽的第二平面螺旋体、含有第三平面螺旋槽的第三平面螺旋体。

9、所述夹层进料口包括开设在所述第一模套的外壁的第二夹层进料口、开设在所述第一平面螺旋体的外壁的第一夹层进料口、以及开设在所述第一平面螺旋体的外壁的第三夹层进料口,所述第一平面螺旋槽与所述第一夹层进料口直接连通,所述第二平面螺旋槽与所述第二夹层进料口通过贯穿所述第一平面螺旋体和所述第二平面螺旋体的延长流道连通,所述第三平面螺旋槽与所述第三夹层进料口直接连通。

10、进一步地,所述平面螺旋体个数不超过4个。

11、进一步地,所述内模组还包括分流锥和芯棒,所述分流锥沿物料流向同轴固定连接在所述第一立体螺旋体的前端面,所述芯棒沿物料流向同轴固定连接在所述第一立体螺旋体的后端面。

12、附图说明

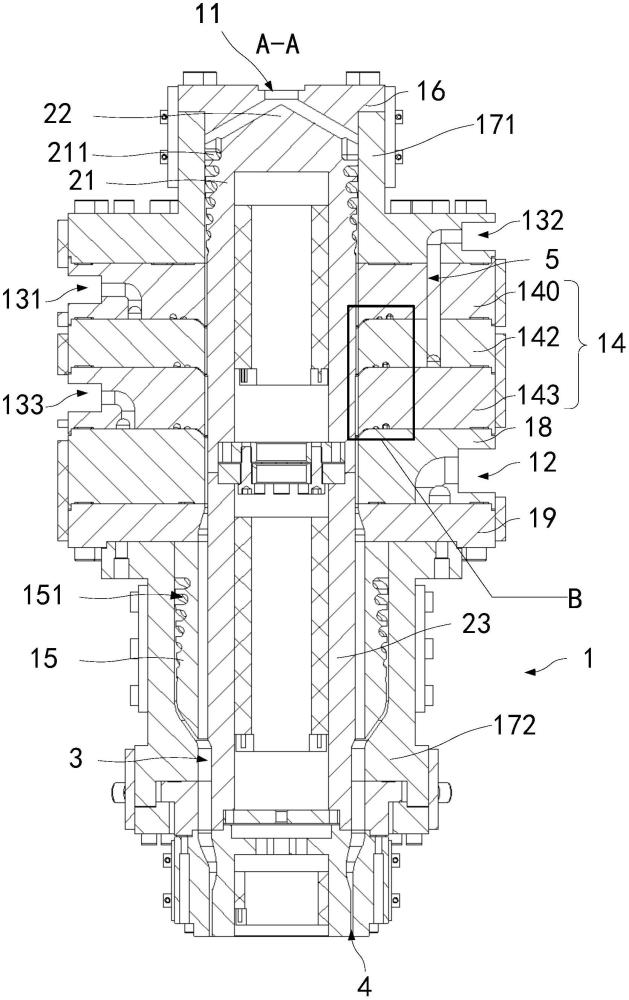

13、图1是本实用新型提供的一实施例沿轴向剖视图。

14、图2是图1中b处的局部放大图。

15、图3是图1中a-a沿平面螺旋体的径向剖视图。

16、图4是本实用新型提供的平面螺旋体轴向剖视图。

17、图5是本实用新型提供的一种多层复合管材挤出模具与其他挤出机的连接关系示意图。

技术特征:1.一种多层复合管材挤出模具,用于制造管体的层数大于两层的多层复合管材,所述多层复合管材包括最内层、最外层和至少一个夹层,其特征在于,所述多层复合管材挤出模具包括:筒状的外模组(1)和内模组;

2.根据权利要求1所述的一种多层复合管材挤出模具,其特征在于,多个所述分流点沿圆周方向均匀分布在所述平面螺旋体(14)上。

3.根据权利要求2所述的一种多层复合管材挤出模具,其特征在于,所述分流点包括三级,第一级包括一个与所述夹层进料口(13)连通的第一分流点(147),第二级包括两个与所述第一分流点(147)连通的第二分流点(148),第三级包括四个所述第二分流点(148)连通的第三分流点(149)。

4.根据权利要求1所述的一种多层复合管材挤出模具,其特征在于,所述外模组(1)还包括尾模座(16)、第一模套(171)、第二模套(172)、过渡模(18)和板式分配器(19),所述尾模座(16)、所述第一模套(171)、所述平面螺旋组、所述过渡模(18)、所述板式分配器(19)、所述第二模套(172)通过紧固件沿物料流向依次同轴固定连接,所述内层进料口(11)沿轴向开设于所述尾模座(16)的前端面的圆心处。

5.根据权利要求4所述的一种多层复合管材挤出模具,其特征在于,所述平面螺旋体(14)组包括三个所述平面螺旋体(14),分别为含有第一平面螺旋槽(144)的第一平面螺旋体(141)、含有第二平面螺旋槽(145)的第二平面螺旋体(142)、含有第三平面螺旋槽(146)的第三平面螺旋体(143);

6.根据权利要求1所述的一种多层复合管材挤出模具,其特征在于,所述平面螺旋体(14)个数不超过4个。

7.根据权利要求1所述的一种多层复合管材挤出模具,其特征在于,所述内模组还包括分流锥(22)和芯棒(23),所述分流锥(22)沿物料流向同轴固定连接在所述第一立体螺旋体(21)的前端面,所述芯棒(23)沿物料流向同轴固定连接在所述第一立体螺旋体(21)的后端面。

技术总结本技术公开了一种多层复合管材挤出模具,其特征在于,包括:内模组、外模组、出料口和若干个进料口,外模组同轴的方向套在内模组的外部,外模组和内模组之间形成主流道。外模组包括平面螺旋组平面螺旋组包括沿轴向依次设置的多个平面螺旋体,每个平面螺旋体用于生成多层管的中间层中的其中一。平面螺旋体包括多个分流点和多个平面螺旋槽,分流点设置在平面螺旋槽内,平面螺旋槽在经过分流点后一分为二。平面螺旋槽的一端与主流道连通。通过上述结构生产实现缩小了装配后整机占用空间,优化了主机的摆放,减小了装配难度和装配误差,避免串料、漏料等风险令管体每层的厚度更加均匀,降低生产成本,提升产品合格率,提高产品竞争力。技术研发人员:何海潮,陈伟受保护的技术使用者:苏州金纬机械制造有限公司技术研发日:20231122技术公布日:2024/7/15本文地址:https://www.jishuxx.com/zhuanli/20240723/214035.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表