一种低热值细渣焚烧热回收系统的制作方法

- 国知局

- 2024-08-01 01:55:31

本技术涉及煤化工,具体而言,涉及一种低热值细渣焚烧热回收系统。

背景技术:

1、煤气化渣是煤气化过程产生的副产物。目前也尝试对气化细渣进行焚烧的处理方法,通过对气化细渣进行干化和直接焚烧处理对细渣进行资源回收和利用,但是常规的干化处理是用烟气或蒸汽加热空气,然后用空气去干燥物料,中间换热损失大,设备投资大,换热效率低。此外,常规焚烧炉为循环流化床,体积大,燃烧温度低。常规细渣输送为稀相输送,计量不准确,易堵塞,且输送细渣用的冷空气增加燃料气消耗,或者热值高(大于2200kcal/kg)的细渣才能自持燃烧。

技术实现思路

1、有鉴于此,本实用新型旨在提出一种低热值细渣焚烧热回收系统以解决现有技术中干化细渣在回收处理时中间换热损失大、设备投资大、换热效率低的问题。

2、为达到上述目的,本实用新型的技术方案是这样实现的:

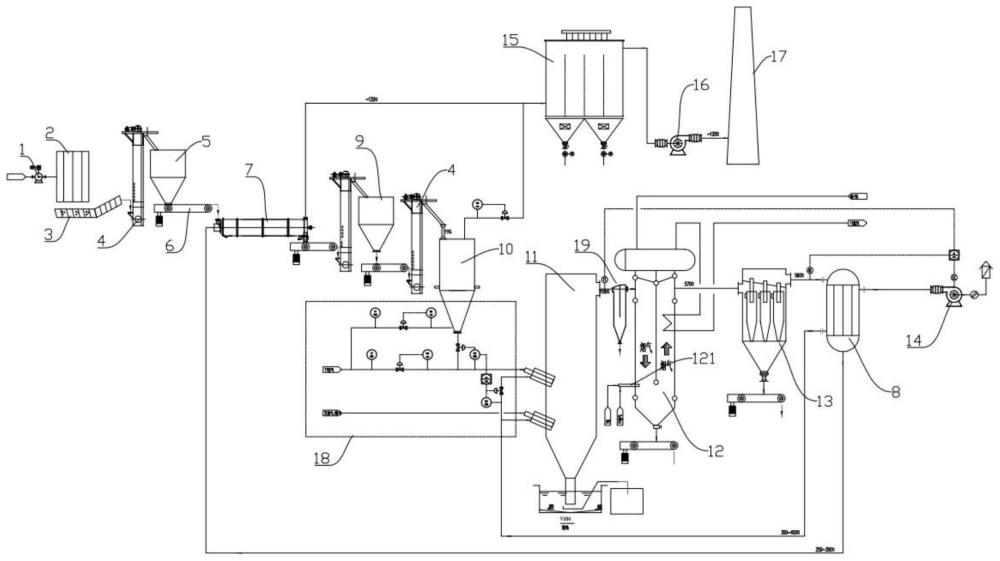

3、一种低热值细渣焚烧热回收系统,包括干化装置和焚烧炉,所述干化装置包括压滤装置、干燥机和空气预热器,气化细渣水洗后通过浆液输送泵与所述压滤装置连接,通过所述压滤装置进行初步压滤后通过输送装置与湿渣缓冲仓的入口连接,所述湿渣缓冲仓的出口通过输送机与所述干燥机连接,所述空气预热器与所述干燥机连接,所述干燥机干燥后的细渣通入所述焚烧炉进行焚烧,所述焚烧炉为立式侧烧结构,所述焚烧炉中下部设置细渣烧嘴和燃料烧嘴,底部设置出渣口。

4、进一步的,所述压滤装置设置为板框压滤机,所述气化细渣水洗后通过所述浆液输送泵与所述板框压滤机连接,水洗后的气化细渣浆液通过所述浆液输送泵送至所述板框压滤机过滤。

5、进一步的,所述板框压滤机通过所述输送装置与湿渣缓冲仓连接,所述湿渣缓冲仓的出口与所述干燥机连接,从所述湿渣缓冲仓出来的物料通过螺旋输送机送至所述干燥机,用所述空气预热器出来的热烟气干燥细渣。

6、进一步的,所述干燥机的出口通过输送装置与干渣缓冲仓连接,所述干渣缓冲仓的出口通过输送装置与加压发料罐连接,气渣物料经过加压后通过压缩空气密相输送系统输送至焚烧炉,所述焚烧炉的烟气流道出口端与余热锅炉连接。

7、进一步的,所述焚烧炉包括有细渣烧嘴和燃料烧嘴,所述细渣烧嘴和燃料烧嘴均设置在所述焚烧炉侧面靠近下部的位置,其中所述细渣烧嘴设置在所述燃料烧嘴的上部,所述细渣烧嘴和燃料烧嘴均为斜向下喷射,所述焚烧炉内部设置为上下粗细一致的结构。

8、进一步的,所述细渣烧嘴设置为夹套式结构,所述细渣烧嘴包括内筒和外套管,所述内筒和外套管同轴设置,所述内筒的进口伸出所述外套管的外部,所述内筒的进口与密相输送系统连接。

9、进一步的,所述内筒的出口与所述外套管平齐,所述外套管的出口设置在上部,所述外套管的出口处轴线与所述内筒轴线垂直,所述内筒内走细渣,所述外套管内走用于助燃的热空气,在所述外套管内侧靠近出口的位置设置旋流叶片。

10、进一步的,所述余热锅炉的出口与陶瓷过滤器连接,所述陶瓷过滤器设置为多管陶瓷过滤器,所述陶瓷过滤器的出口与所述空气预热器连接。

11、进一步的,在所述余热锅炉之前设置沉降室,所述余热锅炉为膜式壁空腔结构,所述余热锅炉的底部设置收灰口,所述余热锅炉的侧壁上设置脱硝喷枪。

12、进一步的,所述空气预热器设置为列管式空气预热器,所述列管式空气预热器与助燃风机连接,空气经过所述助燃风机进入所述空气预热器后,与所述空气预热器中的烟气进行换热。

13、相对于现有技术,本实用新型所述的低热值细渣焚烧热回收系统具有以下优势:

14、与现有技术中用烟气或蒸汽加热空气、然后用空气去干燥细渣物料的方式相比,本实用新型采用空气预热器排出的低温热烟气直接干燥物料,不需要额外的热源,减少设备投入,节省一台换热器,进而节省设备投入几十万元,提高换热效率,与间接换热设备相比,干燥效率提高20%左右,且干燥机出来的低温烟气直接进去布袋除尘器达标后处理。并且本实用新型采用的焚烧炉为气流床,体积小,燃烧效率高,本实用新型中使用的加压发料系统与本行业传统的稀相输送相比,不易堵塞,可以精确计量输送,同时减少了进入焚烧炉的冷空气量,低热值的细渣也能自持燃烧,提高了细渣自持燃烧稳定性。

技术特征:1.一种低热值细渣焚烧热回收系统,其特征在于,包括干化装置和焚烧炉(11),所述干化装置包括压滤装置、干燥机和空气预热器(8),气化细渣水洗后通过浆液输送泵(1)与所述压滤装置连接,通过所述压滤装置进行初步压滤后通过输送装置与湿渣缓冲仓(5)的入口连接,所述湿渣缓冲仓(5)的出口通过输送机与所述干燥机连接,所述空气预热器(8)与所述干燥机连接,所述干燥机干燥后的细渣通入所述焚烧炉(11)进行焚烧,所述焚烧炉(11)为立式侧烧结构,所述焚烧炉(11)中下部设置细渣烧嘴(111)和燃料烧嘴(112),底部设置出渣口(115)。

2.根据权利要求1所述的低热值细渣焚烧热回收系统,其特征在于,所述压滤装置设置为板框压滤机(2),所述气化细渣水洗后通过所述浆液输送泵(1)与所述板框压滤机(2)连接,水洗后的气化细渣浆液通过所述浆液输送泵(1)送至所述板框压滤机(2)过滤。

3.根据权利要求2所述的低热值细渣焚烧热回收系统,其特征在于,所述板框压滤机(2)通过所述输送装置与湿渣缓冲仓(5)连接,所述湿渣缓冲仓(5)的出口与所述干燥机连接,从所述湿渣缓冲仓(5)出来的物料通过螺旋输送机(6)送至所述干燥机,用所述空气预热器(8)出来的热烟气干燥细渣。

4.根据权利要求1所述的低热值细渣焚烧热回收系统,其特征在于,所述干燥机的出口通过输送装置与干渣缓冲仓(9)连接,所述干渣缓冲仓(9)的出口通过输送装置与加压发料罐(10)连接,气渣物料经过加压后通过压缩空气密相输送系统(18)输送至焚烧炉(11),所述焚烧炉(11)的烟气流道(117)出口端与沉降室(19)连接,所述沉降室(19)与余热锅炉(12)连接。

5.根据权利要求1所述的低热值细渣焚烧热回收系统,其特征在于,所述焚烧炉(11)包括有细渣烧嘴(111)和燃料烧嘴(112),所述细渣烧嘴(111)和燃料烧嘴(112)均设置在所述焚烧炉(11)侧面靠近下部的位置,其中所述细渣烧嘴(111)设置在所述燃料烧嘴(112)的上部,所述细渣烧嘴(111)和燃料烧嘴(112)均为斜向下喷射,所述焚烧炉(11)内部设置为上下粗细一致的结构。

6.根据权利要求5所述的低热值细渣焚烧热回收系统,其特征在于,所述细渣烧嘴(111)设置为夹套式结构,所述细渣烧嘴(111)包括内筒(111a)和外套管(111b),所述内筒(111a)和外套管(111b)同轴设置,所述内筒(111a)的进口伸出所述外套管(111b)的外部,所述内筒(111a)的进口与密相输送系统连接。

7.根据权利要求6所述的低热值细渣焚烧热回收系统,其特征在于,所述内筒(111a)的出口与所述外套管(111b)平齐,所述外套管(111b)的出口设置在上部,所述外套管(111b)的出口处轴线与所述内筒(111a)轴线垂直,所述内筒(111a)内走细渣,所述外套管(111b)内走用于助燃的热空气,在所述外套管(111b)内侧靠近出口的位置设置旋流叶片(111c)。

8.根据权利要求4所述的低热值细渣焚烧热回收系统,其特征在于,所述余热锅炉(12)的出口与陶瓷过滤器(13)连接,所述陶瓷过滤器(13)设置为多管陶瓷过滤器,所述陶瓷过滤器(13)的出口与所述空气预热器(8)连接。

9.根据权利要求8所述的低热值细渣焚烧热回收系统,其特征在于,在所述余热锅炉(12)之前设置沉降室(19),所述余热锅炉(12)为膜式壁空腔结构,所述余热锅炉(12)的底部设置收灰口,所述余热锅炉(12)的侧壁上设置脱硝喷枪(121)。

10.根据权利要求1或8所述的低热值细渣焚烧热回收系统,其特征在于,所述空气预热器(8)设置为列管式空气预热器,所述列管式空气预热器与助燃风机(14)连接,空气经过所述助燃风机(14)进入所述空气预热器(8)后,与所述空气预热器(8)中的烟气进行换热。

技术总结本技术提供一种低热值细渣焚烧热回收系统,包括干化装置和焚烧炉,干化装置包括压滤装置、干燥机和空气预热器,气化细渣水洗后通过浆液输送泵与压滤装置连接,通过压滤装置进行初步压滤后通过输送装置与湿渣缓冲仓的入口连接,湿渣缓冲仓的出口通过输送机与干燥机连接,空气预热器与所述干燥机连接,所述干燥机干燥后的细渣通入所述焚烧炉进行焚烧,所述焚烧炉为立式侧烧结构,底部设置出渣口。与现有技术中采用间接换热的方式相比,本技术采用空气预热器排出的低温热烟气直接干燥物料,不需要额外的热源,减少设备投入,提高换热效率,干燥效率提高20%左右,且干燥机出来的低温烟气直接进去布袋除尘器达标后处理。技术研发人员:王丽洁,吕凤,刘颖,吴德祥,周云博,连利泉受保护的技术使用者:洛阳瑞昌环境工程有限公司技术研发日:20231129技术公布日:2024/7/11本文地址:https://www.jishuxx.com/zhuanli/20240724/207218.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表