熔盐储热即时产汽系统

- 国知局

- 2024-08-01 02:14:48

本发明涉及熔盐储热,尤其涉及在发电机组升负荷运行时,能够向汽轮机快速输入过热蒸汽的熔盐储热即时产汽系统。

背景技术:

1、耦合熔盐储热的火电机组灵活调峰技术得到快速发展。熔盐系统的加入,对于提高机组灵活性、实现热电解耦、提高深度调峰能力等有显著作用。

2、为提高火电机组升负荷阶段的灵活性,可在机组升负荷阶段利用熔盐储存的热量加热汽水,产生额外的辅助蒸汽进入汽轮机做功。

3、然而,机组灵活性受到熔盐产汽系统启动速率的直接制约:一方面,熔盐换热器及管道金属温度低,高温熔盐流入时造成巨大热应力导致设备及管道无法承担快速变负荷要求;另一方面,熔盐系统自身存在热惯性,在接到变负荷调令时无法第一时间提供符合汽轮机需求品质的蒸汽,限制了机组变负荷速率。

4、可见,熔盐系统启动阶段存在热应力、热惯性两个方面技术缺陷,导致熔盐系统产汽段存在延迟,限制了机组变负荷速率。

技术实现思路

1、本发明的目的在于提供一种熔盐储热即时产汽系统。该系统可以有效解决上述技术问题,从而大幅提升机组升负荷的灵活性。

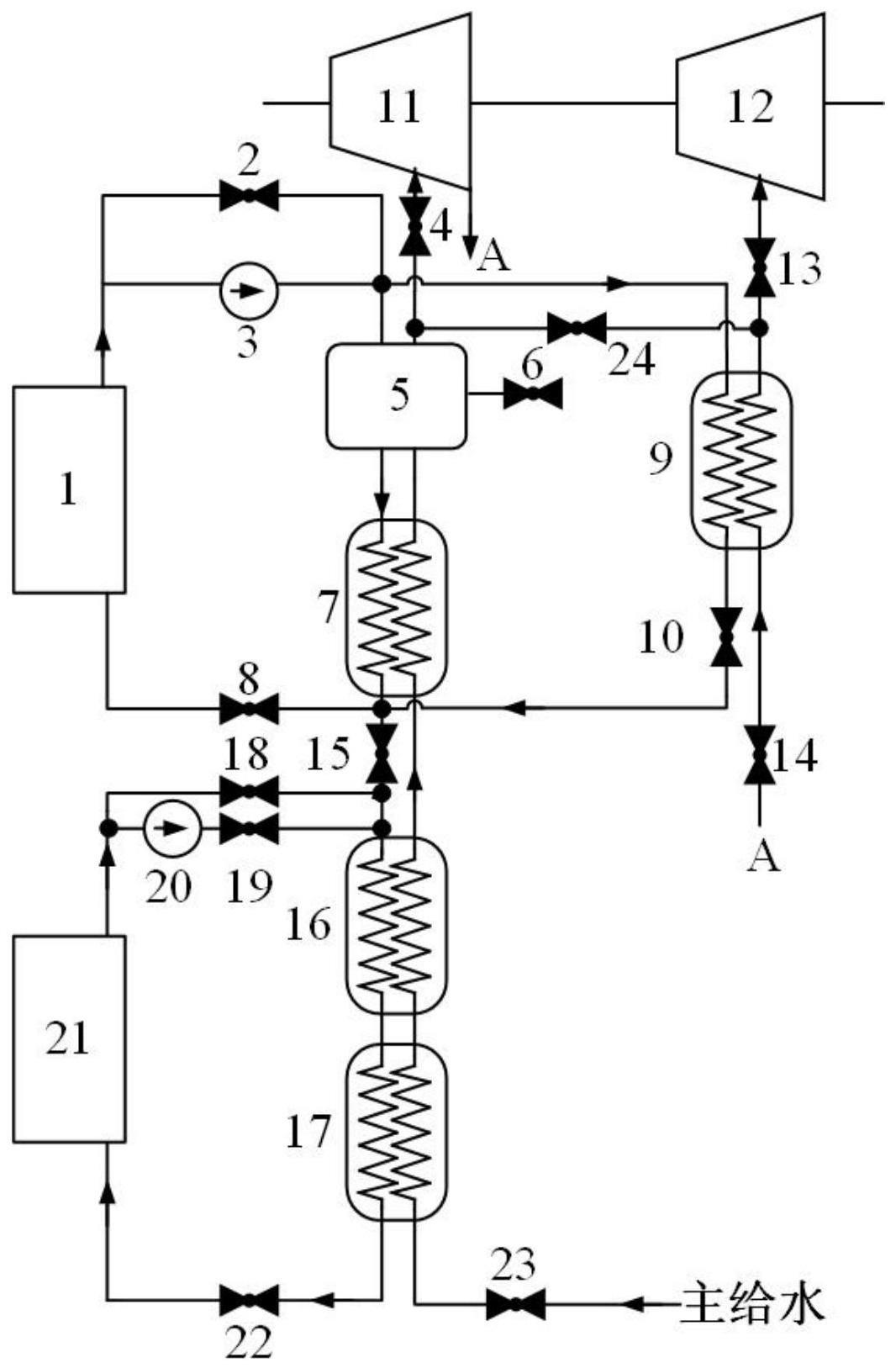

2、为实现上述目的,本发明提供一种熔盐储热即时产汽系统,包括高温熔盐罐、低温熔盐罐、过热器、蒸发器和预热器;所述过热器、蒸发器和预热器相串联且盐路流向和水路流向相反,还包括过热蒸汽预存器,所述过热蒸汽预存器连接高压缸和/或中压缸的熔盐蒸汽进汽口,以在机组升负荷的初始阶段供应即时蒸汽;所述过热蒸汽预存器设有用于保温的熔盐流路,所述高温熔盐罐与高温熔盐泵、过热蒸汽预存器、过热器形成第一熔盐循环回路并设有与高温熔盐泵并联的第一熔盐旁路;所述低温熔盐罐与低温熔盐泵、蒸发器、预热器形成第二熔盐循环回路并设有与低温熔盐泵并联的第二熔盐旁路。

3、可选地,还包括再热器,所述再热器的盐路并联于所述过热蒸汽预存器和过热器,所述再热器的汽路串联于所述高压缸的蒸汽出口通往所述中压缸熔盐蒸汽进汽口的蒸汽通路。

4、可选地,所述高温熔盐罐与高温熔盐泵的入口连通,所述高温熔盐泵的出口分为三路:第一路与热蒸汽预存器的盐侧入口相连,所述热蒸汽预存器的盐侧出口与过热器的盐侧入口相连;第二路与再热器的盐侧入口相连,所述再热器的盐侧出口与所述过热器的盐侧出口连通,第三路返回所述高温熔盐泵的入口形成所述第一熔盐旁路。

5、可选地,所述第一熔盐旁路设有第一阀门,所述过热器的盐侧出口返回所述高温熔盐罐的管路上设有第二阀门。

6、可选地,所述低温熔盐罐的出口通过低温熔盐泵与第五阀门连接,所述第五阀门与蒸发器的盐侧入口连通,所述蒸发器的盐侧出口与预热器的盐侧入口连通,所述第二熔盐旁路设有第四阀门,所述预热器的盐侧出口通过第三阀门与低温熔盐罐的入口连通。

7、可选地,所述过热器的盐侧出口通过第六阀门与蒸发器的盐侧入口连通。

8、可选地,所述过热蒸汽预存器的出口通过第七阀门与高压缸的熔盐蒸汽进气口连通,所述过热蒸汽预存器的本体设有第八阀门,所述第八阀门为减压阀。

9、可选地,所述再热器的盐侧出口与过热器的盐侧出口相连通的管路上设有第九阀门。

10、可选地,主给水通过第十阀门进入预热器的水侧入口,所述预热器的水侧出口与蒸发器的水侧入口连通,所述蒸发器的水侧出口与过热器的水侧入口连通,所述过热器的水侧出口与过热蒸汽预存器的入口连通。

11、可选地,所述再热器的水侧出口通过第十一阀门与中压缸的熔盐蒸汽进气口连通,所述高压缸的排汽口通过第十二阀门与再热器的水侧入口连通,所述过热蒸汽预存器的出口路通过第十三阀门与再热器的水侧出口连通。

12、本发明所提供的熔盐储热即时产汽系统,采用过热蒸汽预存器预先储存高温蒸汽,其在熔盐系统的蒸汽压力和温度满足使用要求之前,能够在第一时间向汽轮机输入过热蒸汽,从而减小熔盐系统产汽时间的滞后性,实现熔盐系统即时产出高温高压蒸汽的功能,使熔盐系统具备快速响应电网升负荷调令能力,同时,能够利用熔盐自循环(使熔盐系统设备保持热备用运行状态)对熔盐系统设备管路进行热备用,利用熔盐热量对换热器进行暖管保温,减小高温蒸汽对金属的热冲击,提升熔盐系统启动速度。如此,通过采用过热蒸汽预存器预存蒸汽与熔盐系统热备用运行模式相结合的方式,既具有预存蒸汽启动速率快的优势,又具有熔盐储热产汽可持续的优势,有效解决了熔盐系统难以即时产汽的问题,显著提升了发电机组的灵活性。

技术特征:1.熔盐储热即时产汽系统,包括高温熔盐罐(1)、低温熔盐罐(21)、过热器(7)、蒸发器(16)和预热器(17);所述过热器(7)、蒸发器(16)和预热器(17)相串联且盐路流向和水路流向相反,其特征在于,还包括过热蒸汽预存器(5),所述过热蒸汽预存器(5)连接高压缸(3)和/或中压缸(4)的熔盐蒸汽进汽口,以在机组升负荷的初始阶段供应即时蒸汽;所述过热蒸汽预存器(5)设有用于保温的熔盐流路,所述高温熔盐罐(1)与高温熔盐泵(3)、过热蒸汽预存器(5)、过热器(7)形成第一熔盐循环回路并设有与高温熔盐泵(3)并联的第一熔盐旁路;所述低温熔盐罐(21)与低温熔盐泵(20)、蒸发器(16)、预热器(17)、形成第二熔盐循环回路并设有与低温熔盐泵(20)并联的第二熔盐旁路。

2.根据权利要求1所述的熔盐储热即时产汽系统,其特征在于,还包括再热器(9),所述再热器(9)的盐路并联于所述过热蒸汽预存器(5)和过热器(7),所述再热器(9)的汽路串联于所述高压缸(11)的蒸汽出口通往所述中压缸(12)熔盐蒸汽进汽口的蒸汽通路。

3.根据权利要求2所述的熔盐储热即时产汽系统,其特征在于,所述高温熔盐罐(1)与高温熔盐泵(3)的入口连通,所述高温熔盐泵(3)的出口分为三路:第一路与热蒸汽预存器(5)的盐侧入口相连,所述热蒸汽预存器(5)的盐侧出口与过热器(7)的盐侧入口相连;第二路与再热器(9)的盐侧入口相连,所述再热器(9)的盐侧出口与所述过热器(7)的盐侧出口连通,第三路返回所述高温熔盐泵(3)的入口形成所述第一熔盐旁路。

4.根据权利要求3所述的熔盐储热即时产汽系统,其特征在于,所述第一熔盐旁路设有第一阀门(2),所述过热器(7)的盐侧出口返回所述高温熔盐罐(1)的管路上设有第二阀门(8)。

5.根据权利要求4所述的熔盐储热即时产汽系统,其特征在于,所述低温熔盐罐(21)的出口通过低温熔盐泵(20)与第五阀门(19)连接,所述第五阀门(19)与蒸发器(16)的盐侧入口连通,所述蒸发器(16)的盐侧出口与预热器(17)的盐侧入口连通,所述第二熔盐旁路设有第四阀门(18),所述预热器(17)的盐侧出口通过第三阀门(22)与低温熔盐罐(21)的入口连通。

6.根据权利要求5所述的熔盐储热即时产汽系统,其特征在于,所述过热器(7)的盐侧出口通过第六阀门(15)与蒸发器(16)的盐侧入口连通。

7.根据权利要求6所述的熔盐储热即时产汽系统,其特征在于,所述过热蒸汽预存器(5)的出口通过第七阀门(4)与高压缸(11)的熔盐蒸汽进气口连通,所述过热蒸汽预存器(5)的本体设有第八阀门(6),所述第八阀门(6)为减压阀。

8.根据权利要求7所述的熔盐储热即时产汽系统,其特征在于,所述再热器(9)的盐侧出口与过热器(7)的盐侧出口相连通的管路上设有第九阀门(10)。

9.根据权利要求8所述的熔盐储热即时产汽系统,其特征在于,主给水通过第十阀门(23)进入预热器(17)的水侧入口,所述预热器(17)的水侧出口与蒸发器(16)的水侧入口连通,所述蒸发器(16)的水侧出口与过热器(7)的水侧入口连通,所述过热器(7)的水侧出口与过热蒸汽预存器(5)的入口连通。

10.根据权利要求9所述的熔盐储热即时产汽系统,其特征在于,所述再热器(9)的水侧出口通过第十一阀门(13)与中压缸(12)的熔盐蒸汽进气口连通,所述高压缸(11)的排汽口通过第十二阀门(14)与再热器(9)的水侧入口连通,所述过热蒸汽预存器(5)的出口路通过第十三阀门(24)与再热器(9)的水侧出口连通。

技术总结本发明公开了熔盐储热即时产汽系统,包括高温熔盐罐、低温熔盐罐、过热器、蒸发器、预热器以及过热蒸汽预存器;所述过热蒸汽预存器连接高压缸和/或中压缸的熔盐蒸汽进汽口,以在机组升负荷的初始阶段供应即时蒸汽;所述过热蒸汽预存器设有用于保温的熔盐流路,所述高温熔盐罐与高温熔盐泵、过热蒸汽预存器、过热器形成第一熔盐循环回路并设有与高温熔盐泵并联的第一熔盐旁路;所述低温熔盐罐与低温熔盐泵、蒸发器、预热器形成第二熔盐循环回路并设有与低温熔盐泵并联的第二熔盐旁路。该系统克服了熔盐系统固有产汽时间滞后的缺点,显著提升熔盐系统对电网负荷调令的跟随能力,并消除系统启动时遇到的热应力,提升变负荷速率极限。技术研发人员:徐进良,余雄江,赵宇炜,谢剑,王艳受保护的技术使用者:华北电力大学技术研发日:技术公布日:2024/1/13本文地址:https://www.jishuxx.com/zhuanli/20240724/208104.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。