一种直翅片管异形组合多机制耦合强化换热的SHS燃气锅炉

- 国知局

- 2024-08-01 02:26:09

本发明涉及燃气锅炉设备,具体涉及一种直翅片管异形组合多机制耦合强化换热的shs燃气锅炉。

背景技术:

1、为适应各方需求,天然气作为介于传统化石能源以及可再生能源之间的低碳清洁能源,具有碳排放量低于煤炭、石油,且比可再生能源低廉的显性优势,在能源结构转变的历史进程中,天然气将会扮演至关重要的角色,预计未来15年内,天然气使用量仍将保持增长。

2、近几年,随着新材料、新工艺和新兴燃烧技术的兴起、超低氮技术改造的市场需求及双碳目标实现的现实需要,使水管燃气锅炉面临重大的挑战,转型升级势在必然。传统shs燃气锅炉结构简单紧凑,具有水容积大,水循环安全的特点,因而该结构常用于制造10吨以上的大吨位燃气锅炉。然而现有shs水管燃气锅炉的设计形式较为原始,对流管束未采取任何换热强化措施,随着烟气温度的降低,沿着烟气流动方向的换热量与换热系数迅速下降,因此锅炉需要采用数量巨大的对流管束来降低排烟温度以达到足够高的锅炉热效率,使锅炉的钢耗量与焊接工作量高居不下,这一缺点由于该结构经常用于大吨位燃气锅炉的制造而显得更为突出。与此同时,现有的shs燃气锅炉基本针对扩散式燃烧器特点进行设计,锅炉炉膛空间巨大,进一步增加了锅炉钢耗量及焊接工作量。

3、近年来表面燃烧器技术发展迅猛,形式多样。水冷燃烧器、多孔陶瓷板燃烧器、金属纤维或金属丝网燃烧器,具有较大的调节比,火焰均匀且火焰温度低于1100℃,抑制了热力型氮氧化物的生成,氮氧化物排放低于30mg,符合最新的环保标准。平面燃烧器作为表面燃烧器的一种形式,只需利用锅炉的一面炉墙即可完成布置。燃烧器分配头火焰长度短,仅悬浮在燃烧平面后方200mm的空间内,因此需要更小的炉膛空间。目前平面燃烧器主要应用于燃气热水锅炉和燃气壁挂炉等小容量锅炉,但还鲜有涉及大容量承压燃气锅炉市场。其主要原因是,虽然平面燃烧器只需利用锅炉的一面炉墙即可完成布置,但针对不同形式结构的水管燃气锅炉,具体将二者有机结合起来的组合方案尚未被很好地发掘;与此同时,将水管锅炉本体换热管束的一部分作为平面式燃烧器的燃烧头来实现水冷全预混燃烧是一种行之有效的降低锅炉氮氧化物排放的手段,但由于全预混燃烧本身的燃烧特性,为保证平面燃烧器的安全性,其本身的大型化受到多方面的限制,这与水管锅炉易于大吨位化的特点相背。

技术实现思路

1、本发明的目的在于克服现有燃气锅炉技术中存在的问题,提供一种多机制强化换热shs燃气锅炉,显著提高水管换热系数,减少锅炉水管数量,同时提供全预混水冷燃烧器与大容量shs锅炉的模块化组合方案,实现全预混水冷燃烧降低燃烧温度和氮氧化物排放量,减少燃烧火焰长度以降低炉膛体积,整体上减少锅炉耗钢量和焊接工作量,降低锅炉制造成本。

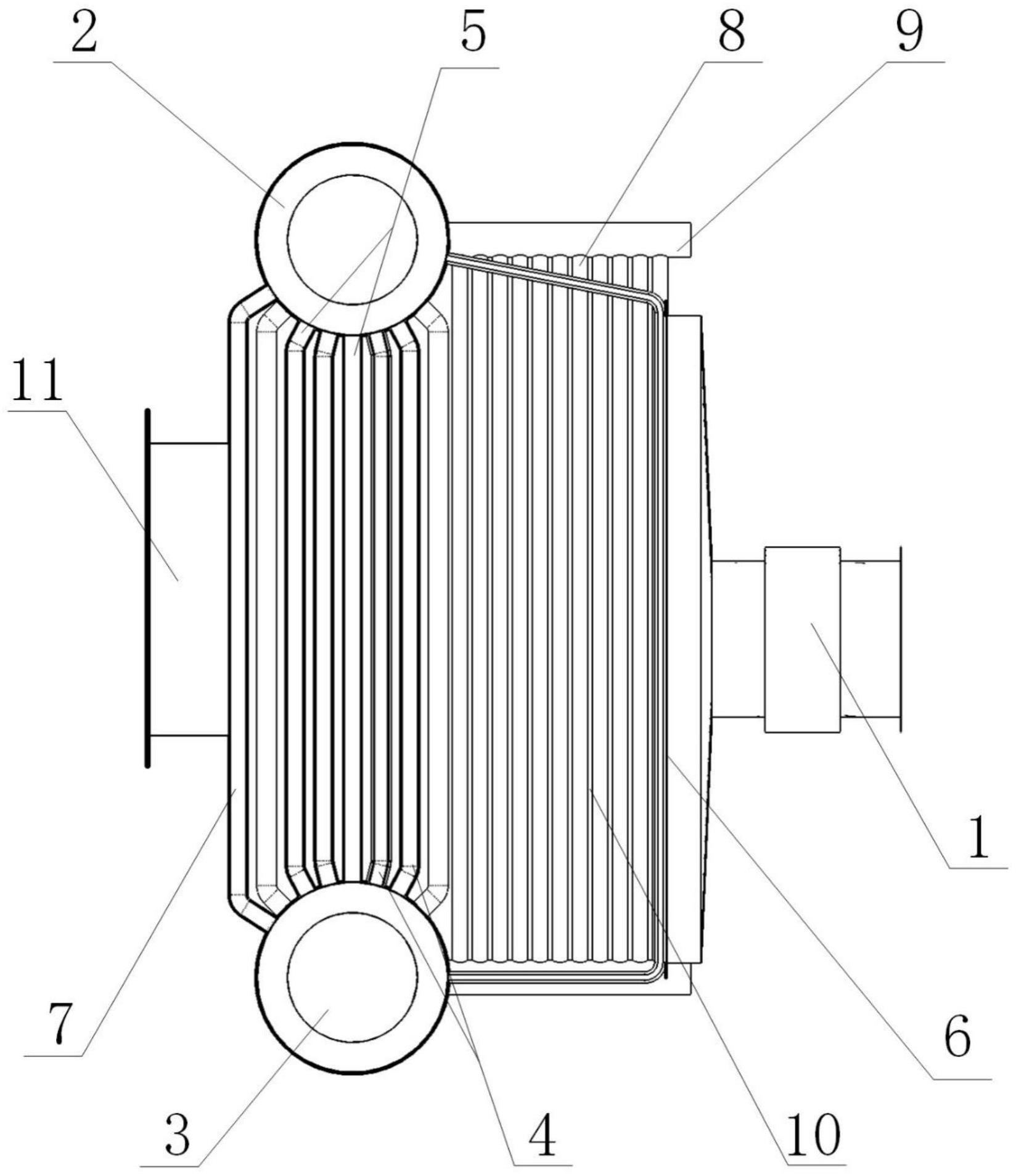

2、为了实现上述目的,本发明采用的技术方案是:一种直翅片管异形组合多机制耦合强化换热的shs燃气锅炉,包括全预混水冷燃烧器、上锅筒、下锅筒、前置光管管束、直翅片管异形组合管束群、前墙水冷壁、两侧墙水冷壁,全预混水冷燃烧器设置在前墙水冷壁上使其充当水冷燃烧管排组成水冷燃烧头,前墙水冷壁在全预混水冷燃烧器出口对接位置为光管管束,其余位置为光管和扁钢焊接而成的膜式水冷壁结构;上锅筒与下锅筒左右两端靠近侧墙水冷壁上下设置两组水平集箱与两侧墙水冷壁上下连通,前墙水冷壁、前置光管管束及侧墙水冷壁包围形成炉膛空间,在炉膛空间出口处沿烟气流动方向依次布置光管管束及若干排直翅片管异形组合管束群,光管管束、直翅片管异形组合管束群及前墙水冷壁的上下两端分别连通上锅筒与下锅筒,烟气出口连通炉膛空间和节能器,节能器中设置直翅片管异形组合管束群,锅炉给水经节能器加热后送入上锅筒从而进入由上锅筒、下锅筒构成的水循环回路中。

3、所述直翅片管异形组合管束群由直径相同的对称叉形直翅片管与对称双翼形纵向直翅片管两种翅片管间隔排列布置形成,同一排以及相邻一排与对称双翼形纵向直翅片管紧邻的管均为对称叉形直翅片管;两种翅片管均只在竖直管段设置翅片,在弯头及连接锅筒部分均采用膜式壁结构,相邻两根对称叉形直翅片管的翅片将二者之间的对称双翼形纵向直翅片管左右环抱,在对称叉形直翅片管和对称双翼形纵向直翅片管之间形成缝隙层流强化对流换热的烟气流道。

4、所述直翅片管异形组合管束群中,每排管排的对称叉形直翅片管在前后方向上对应相邻管排的对称双翼形纵向直翅片管,整体上形成错列排布,若干排管束构成直翅片管异形组合管束群,每相邻四根管束中间构成一个由2段叉形直翅片段ab、de、两段纵向直翅片直段bc、ef和两段光管弧段cd、fa组成的六边形截面,该六边形截面在动态运行时只有一个烟气进口,一个烟气出口,整个六边形截面平面沿四根管束轴线方向发展成为六边柱状体。

5、所述对称叉形直翅片管由光管两侧对称附带呈叉形分布的四个纵向直翅片构成,对称双翼形纵向直翅片管由光管两侧对称附带呈翼形分布的两个纵向直翅片构成,单个纵向直翅片厚度不小于光管壁厚,对称叉形直翅片管及对称双翼形纵向直翅片管分别采用整体轧制、锻制成形为鳍片管或在光管上全焊透纵向扁钢后形成。

6、所述直翅片管异形组合管束群前布置有前置光管管束以降低进入直翅片管异形组合管束群中的烟气温度。

7、直翅片管异形组合管束群前侧即为炉膛出口,则要求对靠近炉膛空间的第一排对称叉形直翅片管及第一排对称双翼形纵向直翅片管中的靠近炉膛空间一侧的直翅片端部进行切削加工处理,减小其翅片伸出长度。

8、所述全预混水冷燃烧器为平面式、曲面式、椭球面式、椭球面式或平面组合式,前墙水冷壁与燃烧面形状相适应贴合,充当燃烧器水冷管束,或采用多个模块化燃烧器对应一台大容量锅炉本体的组合形式,全预混水冷燃烧器沿锅筒轴线方向左右并列排布设置在前墙水冷壁上,烟气出口设置在锅炉尾部后墙水冷壁中心位置。

9、采用扩散式燃烧器代替全预混水冷燃烧器,同时设置隔墙水冷壁,将前墙水冷壁改为侧墙水冷壁,后墙水冷壁改为扩散式燃烧器左侧墙水冷壁,侧墙水冷壁的其中之一作为布置燃烧器的扩散式燃烧器前墙水冷壁和扩散式燃烧器后墙水冷壁,隔墙水冷壁、扩散式燃烧器前墙水冷壁、扩散式燃烧器后墙水冷壁及扩散式燃烧器右侧墙水冷壁包围形成炉膛空间,烟气出口设置在锅炉尾部扩散式燃烧器左侧墙水冷壁中心位置。

10、锅炉本体前后对称设置两组前置光管管束、直翅片管异形组合管束群、后墙水冷壁、侧墙水冷壁、水冷壁集箱及隔墙水冷壁,同时设置两个炉膛空间,两台扩散式燃烧器对称设置在两炉膛空间的前墙水冷壁上,烟气出口设置在扩散式燃烧器同侧的最外排管排上,且位于锅炉上锅筒及下锅筒之间;设置两套独立上锅筒和下锅筒,两个上锅筒的蒸汽出口连接。

11、所述全预混水冷燃烧器采用多个模块化燃烧器对应一台大容量锅炉本体的组合形式,锅炉本体前后对称设置两组前置光管管束、直翅片管异形组合管束群、前墙水冷壁、两侧墙水冷壁及水冷壁集箱,同时包含两个炉膛空间,全预混水冷燃烧器对称地沿锅筒轴线方向左右并列排布设置在锅炉两炉膛空间的前墙水冷壁上,烟气出口设置在锅炉左右两侧上锅筒及下锅筒之间的其中一侧最外侧管排上;当锅炉容量进一步提升时,在锅炉左右对称中心面上,前后两组直翅片管异形组合管束群之间设置一排隔断水冷壁管排,烟气出口对称设置在锅炉左右两侧上锅筒及下锅筒之间的最外侧管排上;锅炉本体与燃烧器双边左右对称的组合结构,设置左右对称的两套独立上锅筒和下锅筒,两个上锅筒的蒸汽出口连接。

12、锅炉本体的尾部布置有和直翅片管异形组合管束群结构相同节能器,锅炉给水先进入节能器,由直翅片管异形组合管束群连通节能器上集箱和节能器下集箱组成,在节能器上集箱和节能器下集箱内部均设置折流板,在节能器上集箱内部折流板上部设置沟通蒸汽的开孔,锅炉给水经节能器加热后送入锅炉本体上锅筒,进入由锅炉本体上下锅筒构成的水循环。

13、设置两套上锅筒和下锅筒时,设置相同直径的水管管束连接上锅筒和下锅筒,所有连接于上锅筒和下锅筒之间的水管管束与上锅筒和下锅筒连接的弯管段的弯管角度和弯管半径都相同,在两个上锅筒上方布置一个独立蒸汽空间锅筒,独立蒸汽空间锅筒与其下方的两个充满水的上锅筒相连,使两个上锅筒产生的蒸汽在顶置的独立蒸汽空间锅筒中进行分离。

14、作为燃气热水锅炉,上锅筒和下锅筒均充满水,锅炉回水先进入节能器,经节能器加热后的水分配至下锅筒中和低烟温管束相对应的纵向分割区域,然后水在上锅筒和下锅筒内部纵向折流板和相对应的中高烟温管束之间强制流动并不断被加热,最后从上锅筒送入锅炉炉膛中的侧墙水冷壁和前墙水冷壁进行强制的水循环加热,最后将水连续不断地加热成额定压力和温度的热水,并从出口集箱引出。

15、作为负压和微压相变锅炉,所有水管管束均与圆筒体相焊接,水从上锅筒的下半圆周上蒸发产生蒸汽升腾而上,与在独立蒸汽空间锅筒中水平布置的相变直翅片管异形组合管束群从上而下进行多机制强化凝结换热,凝结水进入上锅筒的水空间等待受热后循环蒸发,上锅筒和下锅筒中的去离子水反复加热蒸发和冷凝;低温回水从相变直翅片管异形组合管束群的一端进口集箱进入冷却蒸汽空间流过的蒸汽,低温回水经加热成热水从另一端出口集箱引出。

16、相变直翅片管异形组合管束群包括对称双翼形纵向直翅片管和双翼偏置纵向直翅片管,在同一排对称双翼形纵向直翅片管和双翼偏置纵向直翅片管间隔排列,在同一列对称双翼形纵向直翅片管和双翼偏置纵向直翅片管间隔排列,双翼偏置纵向直翅片管包括光管和纵向直翅片,纵向直翅片呈辐射状设置在偏离光管中心面的一侧。

17、与现有技术相比,本发明具有以下有益的技术效果:

18、本发明将翼形翅片管与纵向翅片管组合的排布方式应用到水管锅炉对流换热管束上,通过对水管管外烟气流道的巧妙安排,实现将包括缝隙层流换热强化、射流换热强化、湍流换热强化机理有机结合的多机制换热强化方式,使锅炉烟气能够经过极少的对流管束,其温度就能降低到较低的水平,大幅减少锅炉制造所需的钢耗量及焊接工作量,从而降低锅炉制造成本及锅炉生产过程中的碳排放;采用的多机制强化换热管束对原本锅炉结构改变不大,为锅炉提供了良好的燃烧器适应性,可以很好地适应传统的扩散式燃烧器,便于传统锅炉的结构改造;总体上,提供一种新型采用多机制强化换热管束的节能器结构,提高节能器整体换热系数降低节能器体积和制造成本;采用一面炉墙水冷壁作为全预混水冷燃烧器的水冷管束,将shs燃气锅炉与全预混水冷燃烧器有机结合起来,实现全预混水冷燃烧,一方面降低燃烧温度和氮氧化物排放量,另一方面减少火焰长度使得炉膛体积缩小,锅炉整体结构更加紧凑,进一步减少锅炉制造所需的钢耗量及焊接工作量。

19、进一步的,锅炉本体针对使用场景提供不同改造结构,可以用于热水锅炉、蒸汽锅炉、真空相变锅炉等多种炉型。

20、进一步的,对于大容量锅炉本体,提供了模块化全预混水冷燃烧器的组合应用方案,有效解决全预混水冷燃烧器难以大型化与水管锅炉本体在大型化领域具有优势的矛盾,使二者所具有的优势得到充分的发挥。

本文地址:https://www.jishuxx.com/zhuanli/20240724/208604.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表