一种火电机组电汽耦合蓄热调峰装置及其使用方法与流程

- 国知局

- 2024-08-01 02:37:54

本发明涉及火电机组调峰,具体地说是一种火电机组电汽耦合蓄热调峰装置及其使用方法。

背景技术:

1、随着可再生能源大规模接入电网,对电网调峰能力提出了更高的要求。但我国现有的电源结构,无论装机容量还是发电量都是以火电为主,故利用火电机组进行深度调峰仍是当前电网的主要选择。

2、目前,实现火电机组深度调峰的方法主要有两类,一是机组通过改造燃烧系统、蒸汽流程等进一步降低最小技术出力,二是热电机组侧配置蓄热式电锅炉,在有偿调峰窗口期内,电锅炉耗电加热,等效降低机组出力,达到火电机组的虚拟调峰的目的。然而这两类技术方案均存在一定不足。第一类技术方案受煤质和机组实际运行工况的影响较大,机组低负荷运行增加煤耗、完成脱硫脱硝指标困难,机组深度调峰能力与系统运行效率及灵活性之间的矛盾依然存在;第二类技术方案受供热机组及供热季节的影响较大,蓄热式电锅炉耗电加热,其热能—电能—热能的生产过程属于对能源的低级循环利用,虽取得了一定的经济效益,但也造成了较为严重的资源浪费。因此,需探索面向火电机组响应电网调峰需求与机组运行效率、灵活性之间矛盾,保障全社会效益较优的解决途径。

3、中国发明专利申请cn108592137a公开了一种火电厂灵活性改造双缸解耦深度调峰系统,该系统通过智能减温减压器的智能控制,实现高压蒸汽减温减压,满足大面积供热,从而实现双缸解耦,但该系统损失了蒸汽的高压高温等高品质能源,能源转换效率较低。

4、中国发明专利申请cn109945710a公开了一种基于低熔点盐、水联合能级利用的火电机组调峰系统,该发明将高品位热源以低熔点盐的形式进行储存,之后热能与水进行换热,实现了能量分级存储、分级利用,但是该种方法仅仅实现了单层次的热电解耦,并未实现火电机组的灵活调峰。

5、中国发明专利申请cn113452084a公开了一种基于高温储热设施的新型火电灵活性改造调峰系统,该发明设计通过增设高温储热设施,形成运行成本较低、可灵活调节的系统;该系统在电网新能源发电负荷较高时,可以降低火电机组发电负荷,为电网消纳新能源让出通道,实现深度调峰;在电网新能源发电负荷较低时,可以迅速提升机组发电能力,达到给电网提供削峰填谷服务的目的,但针对高温储热装置并未进行详细的描述,系统流程并不闭合。

6、中国发明专利申请cn114923165a公开了一种耦合相变储热的灵活性改造机组调峰的供热系统,该系统使用相变蓄热手段将燃煤锅炉烟气余热加以回收,而后用于预热进入锅炉的冷水,提高锅炉蒸汽发生效率,但该系统仅从蒸汽锅炉侧进行调峰,并未统筹考虑用电侧的消耗调峰,难以做到深度调峰。

7、综上,现有的火电机组灵活性改造系统能量转换效率较低,高品质的蒸汽能源难以被高效储存,且储能形式较为单一,储热效率较低,难以实现能源的梯级利用,多数改造系统仅从蒸汽锅炉侧或用户侧单方面考虑,并未统筹考虑双方耦合调峰,常受设备额定功率的限制,难以深度调峰。此外,大多数灵活性改造系统仅考虑谷峰电之间的转换,并未深入探究负荷变化的根本原因即工业城市热电的深度耦合。

8、因此,需要统筹考虑电汽耦合蓄热调峰,在实现能源梯级利用的前提下深度解决谷峰电转换及热电的深度解耦。

技术实现思路

1、为解决现有火电机组灵活性改造问题,本发明提出一种火电机组电汽耦合蓄热调峰装置,其通过蒸汽耦合电磁加热熔盐换热器实现蒸汽加热与电磁加热耦合,以提升加热效率。

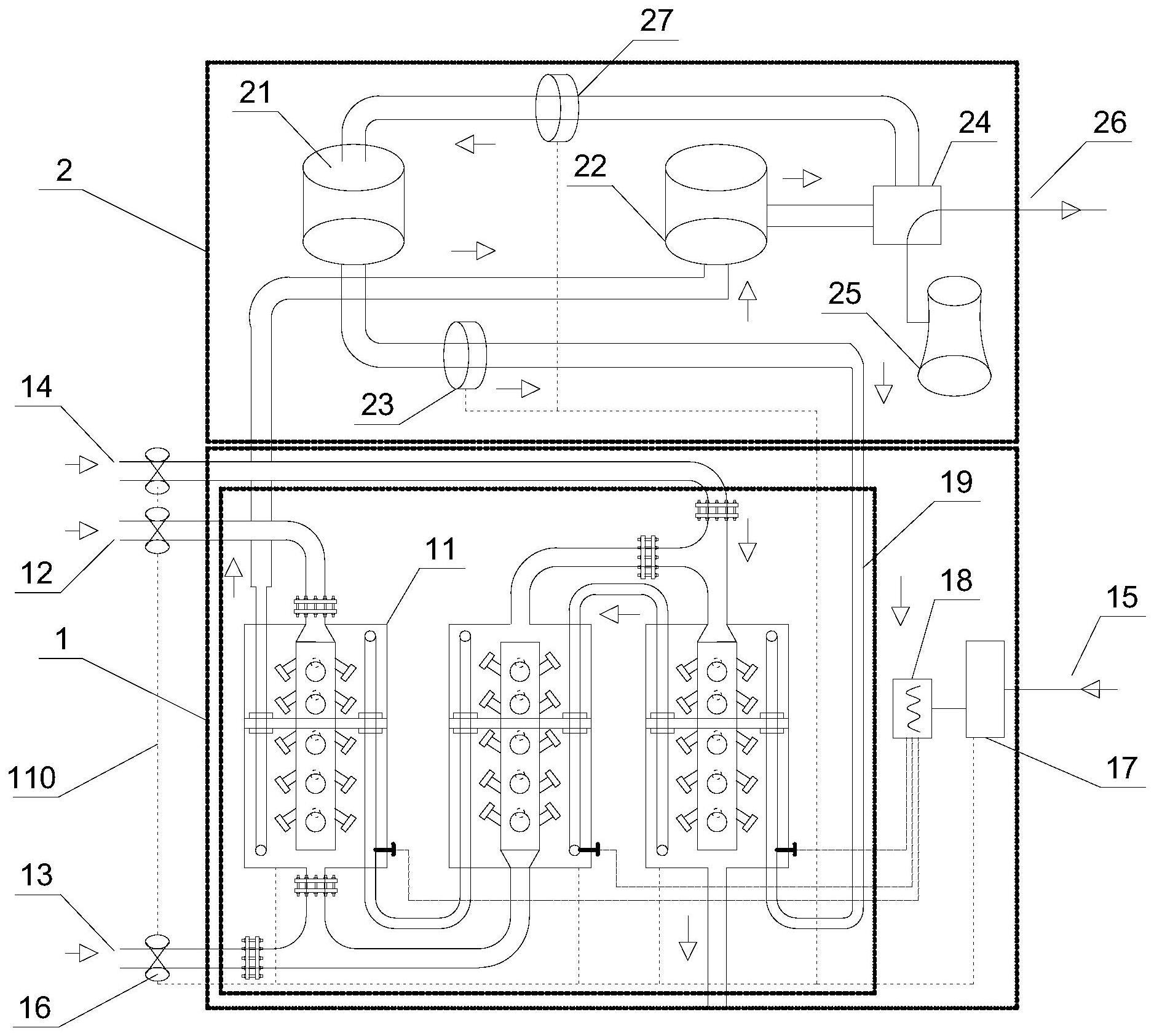

2、为实现上述目的,本发明采用如下技术方案:一种火电机组电汽耦合蓄热调峰装置,其包括蒸汽耦合电磁加热熔盐换热系统和熔盐储放能系统;

3、所述的蒸汽耦合电磁加热熔盐换热系统包括:蒸汽耦合电磁加热熔盐换热器、高压缸高温蒸汽入口、中压缸中高温蒸汽入口、低压缸低温蒸汽入口、谷电输入口和智能电汽监测调控系统;

4、高温高压蒸汽、中高温中高压蒸汽、低温低压蒸汽分别从高压缸高温蒸汽入口、中压缸中高温蒸汽入口、低压缸低温蒸汽入口进入所述蒸汽耦合电磁加热熔盐换热器中,经过换热,将热量储存在高温熔盐中;所述谷电输入口为蒸汽耦合电磁加热熔盐换热器提供交流电,将谷电的能量储存在高温熔盐中;

5、所述的熔盐储放能系统包括:熔盐冷罐、熔盐热罐、第一熔盐泵、熔盐-水换热器、冷却塔、过热蒸汽和第二熔盐泵;

6、第一熔盐泵将熔盐冷罐中的低温熔盐打至蒸汽耦合电磁加热熔盐换热器中加热;熔盐热罐用于存储经蒸汽耦合电磁加热熔盐换热器加热后的高温熔盐,高温熔盐从熔盐热罐被第二熔盐泵打出至熔盐-水换热器,高温熔盐在熔盐-水换热器中将冷却塔冷凝水加热为过热蒸汽,过热蒸汽被输出至发电系统发电;高温熔盐在熔盐-水换热器换热后温度降低后成为低温熔盐,低温熔盐被存储至熔盐冷罐,完成储能发电循环;

7、所述的智能电汽监测调控系统智能协调蒸汽耦合电磁加热熔盐换热系统和熔盐储放能系统。

8、进一步地,所述高温蒸汽入口处、中压缸中高温蒸汽入口处和低压缸低温蒸汽入口处均设有蒸汽流量检测仪,所述的蒸汽流量检测仪实时监测蒸汽的流量,以及根据信号线传出的信号,调节蒸汽的流量。

9、更进一步地,所述的智能电汽监测调控系统主要收集蒸汽流量检测仪的流量信号、蒸汽耦合电磁加热熔盐换热器中热电偶的信号以及熔盐储放能系统中第一熔盐泵的信号,经过分析后调整交流电流大小、蒸汽入口流量大小以及第一熔盐泵的功率大小。

10、进一步地,所述的蒸汽耦合电磁加热熔盐换热器包括三级换热器,分别为第一换热器、第二换热器和第三换热器;

11、所述的第一换热器、第二换热器和第三换热器呈三角形阵列分布,高温高压蒸汽由高压缸高温蒸汽入口进入,经过第一流量蝶阀后进入第一换热器进行换热,然后从第一换热器底部的蒸汽出口流出后经第二流量蝶阀,与从中压缸中高温蒸汽入口以及第三流量蝶阀进入的中高压中高温蒸汽混合后一同进入第二换热器,在第二换热器换热后,经第四流量蝶阀与从低压缸低温蒸汽入口以及第五流量蝶阀进入的低温低压蒸汽混合后一同进入第三换热器进行换热,随后经第三换热器的蒸汽出口排出;

12、熔盐从第一换热器的熔盐总入口进入,经过三个串联式换热器与蒸汽换热以及被电磁加热后,从第三换热器的熔盐总出口排出。

13、本发明的蒸汽耦合电磁加热熔盐换热器为梯级蒸汽耦合电磁加热熔盐换热器,实现了梯级吸收储存蒸汽余热,进一步提高了蒸汽余能的回收效率。

14、进一步地,所述的蒸汽耦合电磁加热熔盐换热器还包括:蒸汽入口、流量蝶阀、蒸汽喷头、蒸汽出口、蒸汽喷射主管、蒸汽加热腔和换热器外壁;

15、蒸汽入口和流量蝶阀位于蒸汽喷射主管的入口端,蒸汽出口位于蒸汽喷射主管的出口端;所述的蒸汽喷射主管位于换热器外壁内,所述的蒸汽加热腔位于蒸汽喷射主管与换热器外壁之间,所述的蒸汽加热腔内设有电磁加热装置,电磁加热装置的入口处设有熔盐入口,电磁加热装置的出口处设有熔盐出口;电磁加热装置上设有交流电插口,该交流电插口上接交流电线;

16、蒸汽喷头设在蒸汽喷射主管上,用于将蒸汽喷射主管内的蒸汽喷射至电磁加热装置上,在蒸汽加热腔形成热流。

17、更进一步地,所述的电磁加热装置的溶盐加热管通过固定栓固定在固定板上,所述的固定板固定于换热器外壁上。

18、更进一步地,所述的蒸汽喷头呈角度布置,蒸汽喷射主管的轴向共布置五个蒸汽喷头,相邻两个蒸汽喷头的间距相同,且每个蒸汽喷头与蒸汽喷射主管轴向呈60°夹角,且同一个水平方向共布置四个蒸汽喷头,蒸汽喷头的倾斜方向与蒸汽的来流流向相同;

19、所述的蒸汽喷头上共布置三层喷孔,每个喷孔的直径都一样,由外到内分别布置8个、8个和1个喷口,形成阵列。

20、更进一步地,蒸汽在蒸汽入口进入,然后通过流量蝶阀,被调整流量后,进入蒸汽喷射主管,然后在压力下从蒸汽喷头喷出,射流以一定的角度喷出至电磁加热装置外壁,然后蒸汽在蒸汽加热腔形成旋流,随后在蒸汽出口排出;熔盐从熔盐入口进入电磁加热装置,随后熔盐在高温蒸汽对流换热以及电磁加热的双重加热下升高温度,随后在熔盐出口排出至下一级别的换热器中,直至加热至满足工况的温度。

21、再进一步地,所述的电磁加热装置包括:电磁线圈、绝缘材料和熔盐加热管,所述的绝缘材料位于电磁线圈与熔盐加热管之间;

22、电磁线圈沿着同一方向,紧凑缠绕在熔盐加热管上;熔盐加热管为可相互连接的u形,总体绕成圆形,将所述蒸汽喷射主管及蒸汽喷头包围在圆的内部,熔盐加热管被固定栓固定在固定板上。

23、本发明还提供上述火电机组电汽耦合蓄热调峰装置的使用方法,装置开始启用,此时根据智能电汽监测调控系统监测负荷结合结合使用者的实际储能需求进行计算,分别向蒸汽耦合电磁加热熔盐换热系统和熔盐储放能系统下放指令,具体运转流程分为谷电和峰电两个时期;

24、谷电时期:火电机组发电量大于用户所需负荷,此时根据智能电汽监测调控系统计算得到峰电时期系统应提供的电、热负荷,根据电热负荷分配,结合蒸汽流量检测仪的流量信号、蒸汽耦合电磁加热熔盐换热器中热电偶的信号以及熔盐储放能系统中第一熔盐泵的信号,抽取不同性质的蒸汽量,并分别向蒸汽流量检测仪、变频功率输出仪、第一熔盐泵调控模块下放指令;储能步骤1:蒸汽流量检测仪接受指令,向蒸汽耦合电磁加热熔盐换热器分别提供不同种类的蒸汽:高压缸、中压缸及低压缸蒸汽,将蒸汽能量储存;储能步骤2:变频功率输出仪接受来自智能电汽监测调控系统的指令,调整蒸汽耦合电磁加热熔盐换热系统中的电磁加热装置,消耗多余电能,储存能量于高温熔盐中;储能步骤3:第一熔盐泵接受来自智能电汽监测调控系统的指令,调整熔盐流量,开始将熔盐冷罐中的熔盐打入梯级蒸汽耦合电磁加热熔盐系统进行加热;

25、峰电时期:火电机组发电量小于用户所需负荷,此时根据智能电汽监测调控系统计算得到所需电、热负荷,合理分配热电资源,下放指令;第二熔盐泵根据指令控制将熔盐热罐中的高温熔盐打入熔盐-水换热器中进行换热,产生过热蒸汽,为用户提供电、热负荷。

26、与现有技术相比,本发明具有的有益效果如下:

27、(1)通过蒸汽耦合电磁加热熔盐换热器,实现了蒸汽加热与电磁加热耦合,提升了加热效率。

28、(2)蒸汽耦合电磁加热熔盐换热器采用三级梯级设计,实现了梯级吸收储存蒸汽余热,进一步提高蒸汽余能的回收效率。

29、(3)通过智能电汽监测调控系统及三个分系统模块(蒸汽耦合电磁加热熔盐换热系统、熔盐储放能系统及智能电汽监测调控系统);实时监测、预测系统参数,并超前调节各部分的热电负荷,达到火电机组深度灵活性的提升。

本文地址:https://www.jishuxx.com/zhuanli/20240724/209377.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。