一种活性炭与蒸汽联产以及热能综合利用的方法与流程

- 国知局

- 2024-08-01 02:41:10

本发明属于活性炭生产工艺,具体涉及一种活性炭与蒸汽联产以及热能综合利用的方法。

背景技术:

1、活性炭是一种经特殊处理的炭,将有机原料(果壳、煤、木材等)在隔绝空气的条件下加热,以减少非碳成分(此过程称为炭化),然后与气体反应,表面被侵蚀,产生微孔发达的结构(此过程称为活化)。由固态碳质物(如煤、木料、硬果壳、果核、树脂等)在隔绝空气条件下经600~900℃高温炭化,然后在400~900℃条件下用空气、二氧化碳、水蒸汽或三者的混合气体进行氧化活化后获得。活化的过程是一个微观过程,即大量的分子碳化物表面侵蚀是点状侵蚀,所以造成了活性炭表面具有无数细小孔隙。活性炭表面的微孔直径大多在2~50nm之间,每克活性炭的表面积为500-1500m2。

2、活性炭的生产也需要提高能源利用率,也需要节能降耗。

3、因此,如何优化活性炭的生产,提高能源利用率,实现节能降耗,是本领域技术人员急需解决的技术问题。

技术实现思路

1、本发明的目的是提供一种活性炭与蒸汽联产以及热能综合利用的方法。

2、为了实现上述目的,本发明的技术方案如下:

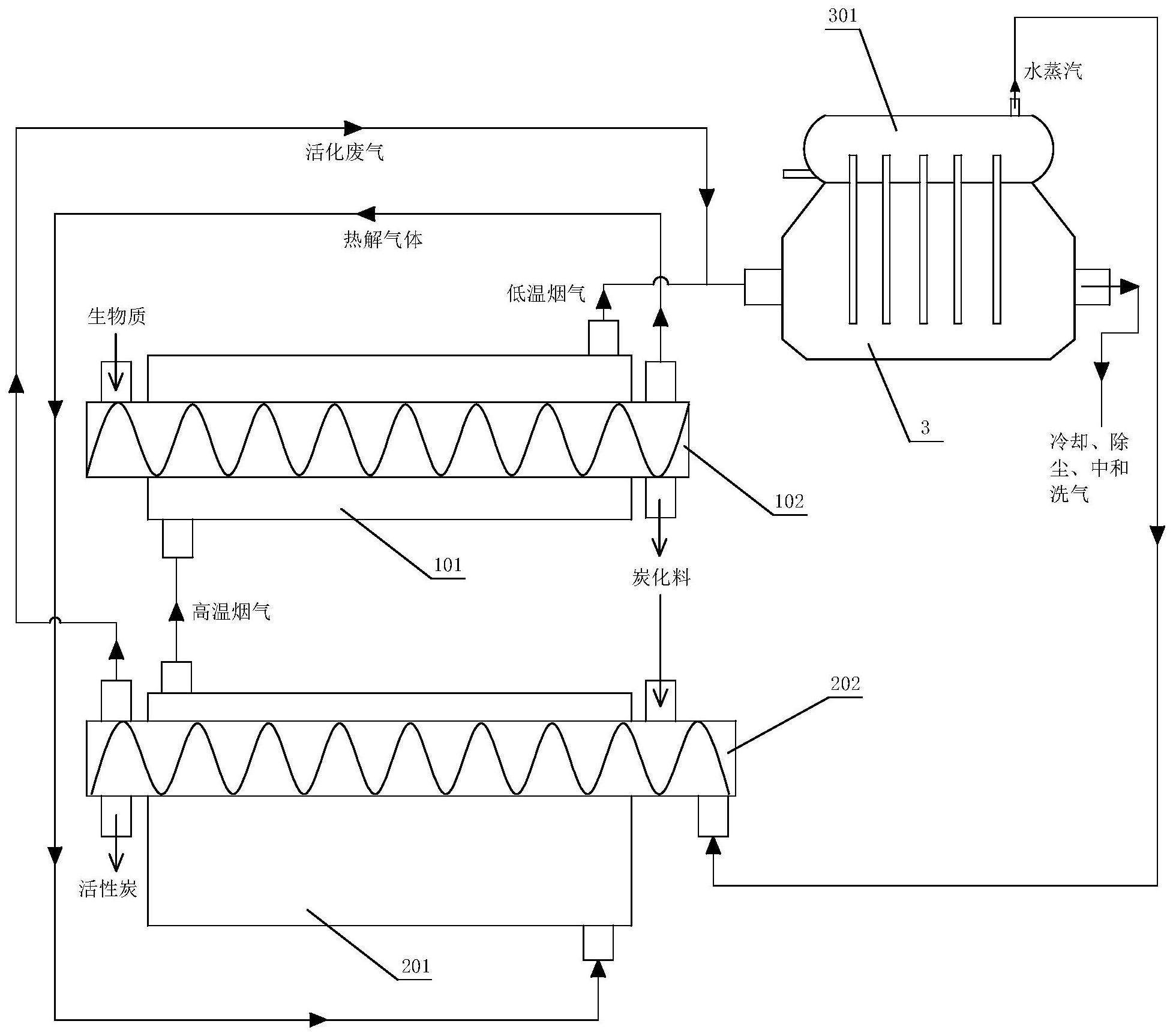

3、一种活性炭与蒸汽联产以及热能综合利用的方法,生产系统包括炭化炉、燃烧炉与余热锅炉;

4、炭化炉为管壳式结构,炭化炉包括外壳体与内管道,将生物质放入炭化炉中的管内空腔中,管内空腔中的生物质在隔绝空气的条件下被加热、热解与炭化,炭化炉的管内空腔的出气口与燃烧炉的进气口连通,以将生物质热解产生的热解气体导入燃烧炉中;

5、热解气体在燃烧炉中与空气发生燃烧反应,产生高温烟气;

6、燃烧炉的出气口与炭化炉的壳内空腔的进气口连通,以将燃烧炉产生的高温烟气导入炭化炉中的壳内空腔中,炭化炉中的壳内空腔中的高温烟气对管内空腔中的生物质进行间壁辐射加热,将生物质加热至热解温度与炭化温度;

7、炭化炉的壳内空腔的出气口与余热锅炉的烟气进口连通,以将炭化炉的壳内空腔产生的低温烟气导入余热锅炉中,余热锅炉中的循环换热水管中的水吸收低温烟气的热量后变成水蒸汽;

8、将余热锅炉的烟气出口排出的烟气经冷却、除尘、中和洗气后排入大气中。

9、优选的,燃烧炉为管壳式结构,燃烧炉包括内管道与外壳体,将炭化炉的管内空腔产出的炭化料在热态下移送入燃烧炉中的管内空腔中;

10、热解气体在燃烧炉中的壳内空腔中燃烧,燃烧产生的热量对燃烧炉中的管内空腔中的炭化料进行间壁加热;

11、将余热锅炉产出的水蒸汽导入燃烧炉的管内空腔中,在燃烧间壁加热的同时,利用水蒸汽对燃烧炉中的炭化料进行活化,活化完后得到成品的活性炭;

12、燃烧炉的管内空腔的出气口与余热锅炉的烟气进口连通,以将燃烧炉的管内空腔产生的活化废气导入余热锅炉中,余热锅炉中的循环换热水管中的水吸收活化废气的热量后变成水蒸汽。

13、优选的,生物质包括木材、椰壳、棕榈核以及核桃壳。

14、优选的,在炭化炉中,生物质在升温过程中,首先经过温度为200℃-220℃的预干燥阶段,然后再经过200℃-350℃的热解、软化阶段,最后进入350℃-500℃的炭化阶段。

15、优选的,在燃烧炉中,控制空气过剩系数为1.05-1.35,控制出气口的高温烟气的温度为1000-1200℃。

16、优选的,在余热锅炉中,控制进气口处的低温烟气的温度为500℃-700℃,控制出烟气的温度为120-150℃;

17、控制产生的水蒸汽的压力为0.2mpa-0.8mpa,产生的水蒸汽的温度为132℃-174℃。

18、优选的,炭化炉的管内空腔中与燃烧炉中的管内空腔中均设置有用于输送颗粒物料的螺旋叶片,利用旋转的螺旋叶片推动着管内空腔中的颗粒物料从进料口向出料口移动,并最终从管内空腔的出料口排出。

19、优选的,燃烧炉中,管内空腔中的炭化料的活化温度为900℃-1050℃。

20、本申请具有以下有益的技术效果:

21、(1).本申请中,将炭化炉中的管程中的生物质热解产生的热解气体导入燃烧炉中燃烧,热解气体为可燃气体,热解气体的成分包括氢气、甲烷、一氧化碳、烃化合物、氮气、氧气、二氧化碳等,燃烧炉产生的高温烟气回流至炭化炉的壳程中,利用高温烟气对炭化炉中的管程中的生物质进行加热、热解与炭化,如此热解气体自产自销,能源与热量自产自销,基本上自给自循环,实现了面对炭化炉中的生物质进行加热时无需或基本上无需外供能源了,从而提高了能源利用率,实现了活性炭生产的节能降耗。

22、(2).本申请中,当炭化炉中高温烟气完成对生物质的加热后,大部分热量被吸走,所含热量显著减少导致温度降低,变成低温烟气,进一步地,将该低温烟气导入余热锅炉中,余热锅炉中的循环换热水管中的水吸收低温烟气的热量后变成水蒸汽,以产出水蒸汽的方式进一步地回收低温烟气中的热量,水蒸汽在厂区具有很多种用途,从而进一步地回收了系统中的热量,提高了整个系统的能源利用率,实现了活性炭生产的节能降耗。

23、(3).本申请将燃烧炉设计管壳式结构,在壳程中燃烧热解气体,利用热解气体的燃烧直接对管程中的炭化料进行火焰加热,在管程中对炭化料进行活化,如此一是该燃烧炉既可燃烧又可活化,充分利用了炉膛空间,改变了现有的生产中炭化与活化是两个分开的系统的问题,功能多样集中全面,炭化与活化都可实现,二是现场燃烧现场加热,该部分热量无需一段距离输送,现场产生热量现场消耗热量,剩余的热量再经高温烟气送入炭化炉中,如此从而进一步地提高了整个系统的能源利用率,实现了活性炭生产的节能降耗。

技术特征:1.一种活性炭与蒸汽联产以及热能综合利用的方法,其特征在于,生产系统包括炭化炉、燃烧炉与余热锅炉;

2.根据权利要求1所述的一种活性炭与蒸汽联产以及热能综合利用的方法,其特征在于,燃烧炉为管壳式结构,燃烧炉包括内管道与外壳体,将炭化炉的管内空腔产出的炭化料在热态下移送入燃烧炉中的管内空腔中;

3.根据权利要求1所述的一种活性炭与蒸汽联产以及热能综合利用的方法,其特征在于,生物质包括木材、椰壳、棕榈核以及核桃壳。

4.根据权利要求1所述的一种活性炭与蒸汽联产以及热能综合利用的方法,其特征在于,在炭化炉中,生物质在升温过程中,首先经过温度为200℃-220℃的预干燥阶段,然后再经过200℃-350℃的热解、软化阶段,最后进入350℃-500℃的炭化阶段。

5.根据权利要求1所述的一种活性炭与蒸汽联产以及热能综合利用的方法,其特征在于,在燃烧炉中,控制空气过剩系数为1.05-1.35,控制出气口的高温烟气的温度为1000-1200℃。

6.根据权利要求1所述的一种活性炭与蒸汽联产以及热能综合利用的方法,其特征在于,在余热锅炉中,控制进气口处的低温烟气的温度为500℃-700℃,控制出烟气的温度为120-150℃;

7.根据权利要求2所述的一种活性炭与蒸汽联产以及热能综合利用的方法,其特征在于,炭化炉的管内空腔中与燃烧炉中的管内空腔中均设置有用于输送颗粒物料的螺旋叶片,利用旋转的螺旋叶片推动着管内空腔中的颗粒物料从进料口向出料口移动,并最终从管内空腔的出料口排出。

8.根据权利要求2所述的一种活性炭与蒸汽联产以及热能综合利用的方法,其特征在于,燃烧炉中,管内空腔中的炭化料的活化温度为900℃-1050℃。

技术总结本申请提供了一种活性炭与蒸汽联产以及热能综合利用的方法,将炭化炉中的管程中的生物质热解产生的热解气体导入燃烧炉中燃烧,燃烧炉产生的高温烟气回流至炭化炉的壳程中,利用高温烟气对炭化炉中的管程中的生物质进行加热、热解与炭化,如此热解气体自产自销,能源与热量自产自销,基本上自给自循环,实现了炭化时无需或基本上无需外供能源了;将炭化炉中壳程中炭化后的低温烟气导入余热锅炉中,余热锅炉中的循环换热水管中的水吸收低温烟气的热量后变成水蒸汽,以产出水蒸汽的方式进一步地回收低温烟气中的热量,水蒸汽在厂区具有很多种用途;从而回收了系统中的热量,提高了能源利用率,实现了活性炭生产的节能降耗。技术研发人员:杨黎军,于淼淼,孙康,司洪宇,胡涵,杨坤,杨泽锟,高洪超,祖木来提·吾买尔受保护的技术使用者:青岛冠宝林活性炭有限公司技术研发日:技术公布日:2024/1/15本文地址:https://www.jishuxx.com/zhuanli/20240724/209662.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。