一种闭路半自磨筛分-弱磁强磁-摇床分选锰尾渣工艺的制作方法

- 国知局

- 2024-07-29 10:58:44

本发明属于矿物加工,具体涉及一种闭路半自磨筛分-弱磁强磁-摇床分选锰尾渣工艺。

背景技术:

1、我国碳酸锰矿石大多品质较差,嵌布粒度细,分布不均匀,矿石主要呈条带状、块状、薄层状构造,伴生脉石矿物大多为铝硅酸盐类。碳酸锰矿石品位通常在20%以下,有用矿物密度一般为 3. 4 -3. 5 g / cm 3 , 比磁化系数为 50×10 - 6 ~ 125×10 - 6 m 3 /kg,属弱磁性矿物;伴生脉石矿物密度为2. 6 ~ 2. 7 g / cm 3 且均无磁性。有用矿物和伴生脉石矿物密度相差不大,因此,粗粒级碳酸锰矿石,通过重选能够产生一定分选效果,但对细粒级碳酸锰矿石采用重选工艺,效果不理想。有用矿物和伴生脉石矿物比磁化系数相差较大,因此,可以采用磁选方法进行选别,采用干式磁选流程相对简单, 但对入选矿石含水率要求较苛刻,含水率过高,影响选别效果;含水率过低,生产现场粉尘量大;而采用湿式磁选不存在上述问题,但相对于干式磁选增加了固液分离及水处理等工序,而且如后续精矿加工采用干式磨矿,还将涉及脱水烘干问题,流程工序复杂,成本大大增加。浮选适用于处理细粒级锰矿石,在可回收的锰矿石中,碳酸锰矿可浮性最好,其次是软锰矿和硬锰矿。浮选工艺大体可根据捕收剂种类的差别分为脂肪酸类捕收剂正浮选技术及阳离子捕收剂反浮选技术两类。但是阳离子反浮选技术因其存在药剂成本高、浮选泡沫量大、不易控制、对矿泥较敏感等弊病,基本处于试验阶段。

2、目前锰矿选矿技术可分为洗矿、重选、磁选、浮选、化学选矿等单一流程,以及磁选加浮选、重选加磁选加浮选等联合流程。其中洗矿是必不可少的程序。洗矿是利用水力或者机械力擦洗含泥较多的矿石,目的是使矿石与矿泥有效分离。碳酸锰矿石性脆易泥化,易与黏土矿物共生。矿石经粗碎后进入洗矿环节,有效降低粗碎产品含泥率。

3、张周位等对贵州铜仁地区某高磷低锰矿石进行干式与湿式磁选对比试验,原矿锰品位为9. 17%,碳酸锰占比94. 85%。将原矿分为 - 2 ~ +1 mm、- 1 ~ + 0. 2 mm - 0. 2mm 3 个粒级后进行干式磁选,可 获得锰品位14. 81% 、回收率 86. 13% 综合锰精矿。将原矿磨矿至 - 200 目占比 50% 后,经一粗一扫湿式磁选可获得锰品位 14. 41% 、回收率88. 34%的综合锰精矿。潘加彬等对广西地区某碳酸锰矿进行湿式强磁选试验,该矿石品位约为7. 14%。矿石破碎磨矿到- 200 目占比 75% 后,进行一段粗选、一段精选、一段扫选的强磁选试验,粗选和扫选磁场强 度1. 35 t、精选磁场强度1. 07 t,得到锰品位15. 57%、回收率 76. 8% 的锰精矿。周春吉等对比渝东南某碳酸锰矿磁选、浮选工艺,采用强磁选工艺时选别指标优于浮选。

4、斗南锰矿曾采用一粗一扫强磁选工艺,矿石破碎到 - 6 mm 后,再经过两台 cs-1感应辊式电磁强磁选机进行一次粗选、一次扫选,得到的锰精矿品位 可达到 27. 89% ,但是精矿产率较低,仅为 38. 40% , 尾矿品位高达 11. 74% ,最终回收率仅 59. 70% ,分选效果较差。 经过不断技术革新,后采用新一代干式永磁强磁选机对 - 30 ~ + 15 mm 和- 15 ~ + 6 mm 2 个粗粒级矿石进行一粗一扫分选,再采用广义分选空间湿式强磁选机对- 6 ~ + 0. 5 mm 和 - 0. 5 mm 2 个细粒级矿石进行一粗一扫分选,最终精矿品位从7.5% 提升到 28% ,回收率也大于88% ,选矿效果优于旧工艺流程。

5、以上选别流程为锰矿的一些选别方法及研究进展,而对于锰尾渣的回收处理方法,国内相对研究较少,主要还是单一磁选为主,磁选选别作业前的准备作业均采用传统的破碎磨矿工艺,存在球磨机磨矿成本偏高,工序偏多问题,且磁选选别作业仅回收锰精矿一种有价产品,存在资源回收利用不足问题。

技术实现思路

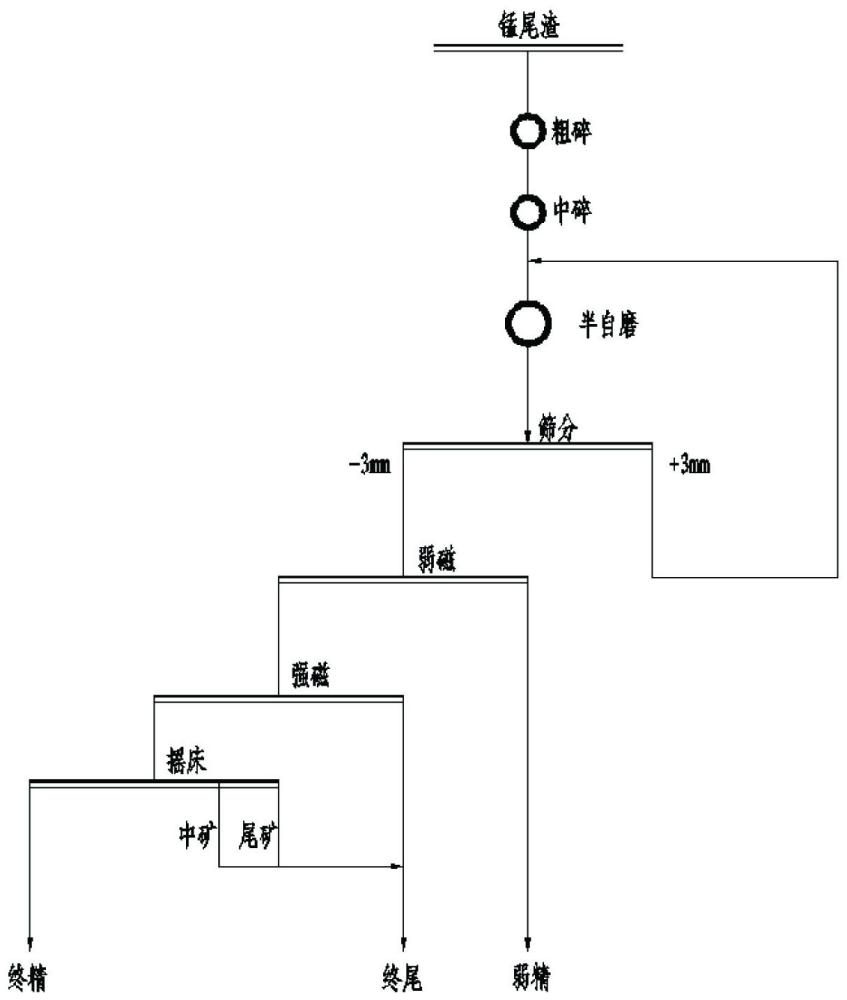

1、本发明的目的在于提供一种闭路半自磨筛分-弱磁强磁-摇床分选锰尾渣工艺,本发明工艺一是采用半自磨机代替了洗矿、细碎和球磨机作业,简化流程;二是加入弱磁机,提前选别出锰矿中含有的少量强磁性铁精矿,既避免了其对后续强磁作业选别锰精矿造成的影响,又实现了资源高效利用;三是采用重选摇床进行精选作业,利于提高锰精矿品位。

2、本发明的目的是通过以下技术方案实现的:

3、本发明的一种闭路半自磨筛分-弱磁强磁-摇床分选锰尾渣工艺,包括将锰品位为9%~11%、粒度为-400mm的锰尾渣给入两段连续的粗碎作业和中碎作业,粗碎作业采用φ400×600颚式破碎机进行破碎,中碎作业采用φ900圆锥破碎机进行破碎获得粒度为-75mm的中碎产品,其特征在于,所述的中碎产品给入后续的闭路半自磨筛分-弱磁强磁-摇床分选锰尾渣工艺进行进一步破碎和选别,具体包括以下步骤:

4、步骤1、将中碎产品给入闭路半自磨筛分系统进行破碎筛分,闭路半自磨筛分系统由半自磨机与检查筛分设备构成闭路,筛分设备的筛孔尺寸为3mm,获得粒度为-3mm的筛下产品;

5、步骤2、将筛下产品给入磁场强度为3000 oe ~4000 oe的粗粒湿式弱磁预选机进行弱磁预选,获得弱磁尾矿和弱磁精矿,弱磁精矿为预选锰尾矿,即铁精矿,弱磁尾矿为预选锰精矿;预选锰尾矿即铁精矿锰品位为3% ~4%、铁品位为35%~40%、产率为1%-3%,铁精矿作为副产品输出,预选锰精矿锰品位为15% ~17%。

6、步骤3、将预选锰精矿给入湿式强磁机进行强磁选别,获得强磁精矿和强磁尾矿,强磁尾矿抛尾;所述的强磁机,其磁场强度为8000 oe ~9000 oe。

7、步骤4、将强磁精矿给入摇床进行摇床精选,获得摇床精矿、摇床中矿和摇床尾矿,摇床精矿为最终锰精矿,摇床中矿和摇床尾矿抛尾;所述的摇床设备型号为1100×500。

8、步骤5、将强磁尾矿、摇床中矿和摇床尾矿合并为最终锰尾矿,锰品位在8%以下;最终锰精矿锰品位达到22%以上,锰回收率为56%~60%,产率为26%~30%;弱磁精矿为铁品位达到35%以上的铁精矿,作为副产品输出。

9、1)本发明采用半自磨机代替锰矿选矿常规的洗矿、细碎和球磨机磨矿作业,一方面简化了流程,节能降耗,降低成本;另一方面也提高了对不同锰矿石来矿的适应能力,能够处理传统细碎作业难以处理的含水、含泥偏高的粘性锰矿石;另外半自磨机保证了各矿物的单体解离度合格,具备了较好的分选条件,为实现“多碎少磨、能抛早抛、能收早收”奠定了基础。

10、2)本发明采用弱磁机、强磁机和摇床设备处理锰尾渣,共产出三种产品,锰精矿、铁精矿和锰尾矿。锰精矿锰品位达到22%以上,回收率为56%~60%;铁精矿铁品位达到35%以上,产率约为2%;锰尾矿其粒度+0.5mm以上占40%以上,可以作为海砂替代品输出售卖,既节约了堆尾空间又创造了额外效益;实现了资源高效利用,清洁生产,循环经济,为锰尾渣资源高效开发利用开辟了新途径。

11、3)本发明在技术上可行、经济上合理、生产上可靠、具有推广价值。

本文地址:https://www.jishuxx.com/zhuanli/20240725/134177.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表