集装箱式无边框光伏组件的剥离和去背板一体设备的制作方法

- 国知局

- 2024-07-29 13:27:03

本发明属于光伏,具体涉及一种集装箱式无边框光伏组件的剥离和去背板一体设备。

背景技术:

1、光伏是一种利用太阳电池半导体材料的光伏效应,将太阳光辐射能直接转换为电能的一种新型发电系统,有独立运行和并网运行两种方式。光伏板组件是一种暴露在阳光下便会产生直流电的发电装置,由几乎全部以半导体物料(例如硅)制成的薄身固体光伏电池组成,具体包括玻璃板、eva胶层、电池片、背板、接线盒和边框等组成,其中九成以上的材料都可以回收再利用,具有相当可观的回收价值和较高的经济利润,因此,对达到寿命期后的光伏组件需要进回收利用,不仅在一定程度上缓解光伏器件原材料短缺的问题,而且还可以避免对环境造成污染。

2、然而,现有的光伏组件回收的模式,基本上都是将光伏组件(包括:单玻光伏组件、双玻光伏组件、无边框光伏组件)先集中收集,然后装载运输至指定场地后,再进行逐个光伏组件的回收,因此,这种回收模式存在以下缺陷:

3、1)单个光伏组件自身的重量约18~30kg,因此,不仅回收运输时数量被限制,而且回收运输的次数也会增加,这样形成的结果是:回收成本高、效益低等缺陷;然而,经过拆除和剥离后,单个光伏组件中电池片的重量10~15g,因此,若直接现场回收电池片,那对运输而言将是质的变化;

4、2)在回收过程中,回收设备一般都是水平安置于地面,且相邻两个工序之间存在高度差需要衔接等要求,一整套流程拆除下来后,才能满足回收需要,然而,若将回收设备置于现场,由于现场环境的限制(水平度和高度差等),无法解决回收设备放置问题,因此,根本无法在水平度不一致的情况下进行回收,致使现场回收出现了明显技术障碍,同时也以阻碍了光伏组件现场回收的发展;

5、3)在玻璃和背板去除过程中,由于剥离品质的限制,硅和二氧化硅(玻璃)之间很容易混料,不仅增加后期处理难度,而且也影响硅的纯度,同时磨削去背板过程中,会造成含氟成分的气化而带来的环境污染、有毒等现象发生,而且也无法避免背板残留物造成的混料,进一步降低硅的纯度。

技术实现思路

1、本发明所要解决的技术问题是克服现有技术的不足,提供一种全新的集装箱式无边框光伏组件的剥离和去背板一体设备。

2、为解决上述技术问题,本发明采取的技术方案如下:

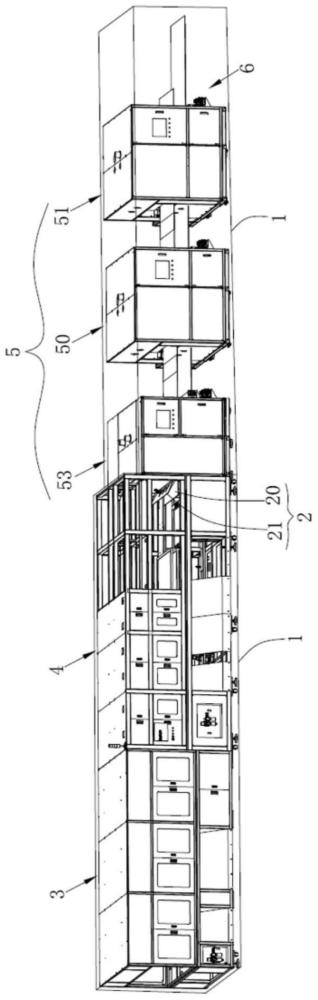

3、一种集装箱式无边框光伏组件的剥离和去背板一体设备,其包括玻璃剥离装置、背板去除装置,其中所述玻璃剥离装置包括初次剥离单元、再次剥离单元、衔接换向单元;所述的背板去除装置采用磨削去除背板,特别是,

4、剥离和去背板一体设备还包括至少一节集装箱,所述玻璃剥离装置和背板去除装置位于同一节所述集装箱内,或者所述玻璃剥离装置和背板去除装置位于多个所述集装箱内,且相邻两个集装箱之间通过消除前后两节所述集装箱之间落差的衔接中转装置进行中转;

5、背板去除装置包括传输单元、位于所述传输单元所形成的传输面上方的磨削单元,其中所述磨削单元包括位于所述传输单元所形成的传输面上方且并排设置的多个磨削组,各所述磨削组包括磨削工具、降温工具,其中所述磨削工具为砂轮和/或砂带磨削件,所述降温工具为水流冲刷降温,所喷出水流在竖直方向的分力构成向下正压力将电池片贴合压设在传输面上,在所述传输面的传输下磨削和传输,且磨削方向和传输方向相同,同时水流在水平方向的分力相互抵消。

6、简言之,采用湿式磨削去除背板,降温后不会造成含氟成分的气化而带来的环境污染、有毒等现象发生,而且也避免背板残留物造成的混料,进一步提升回收硅的纯度。

7、优选地,传输单元包括环形传动带组件、以及位于磨削处的内撑传输辊。

8、根据本发明的一个具体实施和优选方面,降温工具与内撑传输辊对应设置,且降温工具包括位于环形传动带组件上方的水管、沿着水管长度方向间隔分布在水管上的高压喷嘴、及降温液体增压供液部件,其中高压喷嘴向下并朝向磨削处倾斜设置。

9、优选地,各所述内撑传输辊的两侧对称分布所述水管和高压喷嘴,其中所喷出水流方向对称,而且水流在水平方向的分力相互抵消。利用喷出的水流形成正压,且由水流进行降温,同时水流对冲后,在水平方向的分力相互抵消,不影响电池片的传输。

10、在一些具体实施方式中,砂带磨削件所采用的砂纸目数至少有两种,其中砂纸目数沿着传输方向依次增大。

11、根据本发明的又一个具体实施和优选方面,所述玻璃剥离装置还包括位于初次剥离单元前端的剥离预处理单元,其中所述剥离预处理单元包括去应力机构和预热机构,所述去应力机构用于玻璃受压破裂或破碎,所述预热机构用于软化玻璃的胶层。玻璃和背板去除过程中,结合去应力和预热消除部分应力,并在分次剥离中高品质和无残留完成玻璃的剥离,大幅度降低硅和二氧化硅(玻璃)之间的混料,也降低后期处理难度,最终有效提升硅的纯度以达回收使用之要求。

12、在一些具体实施方式中,去应力机构包括与中转料道对接的传动料道、能够上下运动且自传动料道接驳光伏组件的升降部件、位于顶部的挤压破碎头,其中升降部件接驳光伏组件后向上抬升,且在玻璃贴合挤压破碎头所形成上下方向挤压下以破碎上层玻璃。采用挤压的方式使其多点接触,因此,破碎效果好,有利于后期的玻璃剥离。优选地,升降部件包括伸缩缸、承载架,承载架的支撑部与传动料道错位,支撑部冒出传动料道的传输面时完成光伏组件的接驳。采用错位接驳方式完成光伏组件的升降。优选地,挤压破碎头有多个,且呈阵列式分布在顶部座板的底面。各挤压破碎头包括固定杆、位于固定杆底部的破碎头,其中破碎头自上而下逐渐变窄,且底部呈球面状。所形成破碎压力最佳,降低剥离难度,而且不会造成电池片的损伤。同时,所采用的预热机构包括加热炉、加热辊,其中加热辊形成传输面,且加热炉内所形成温度为80~120℃。一般情况下90±2℃即可。预热温作用就是破坏胶膜和玻璃的应力,让玻璃更容易脱落。

13、优选地,由初次剥离单元保持破碎的光伏组件在同一个斜率下被上方的滚刀辊剥离表面破碎玻璃,衔接换向单元用于光伏组件正反面换向且将初次剥离单元和再次剥离单元之间衔接,通过采用再次剥离单元保持光伏组件相同角度下铲除残余玻璃以完成玻璃去除。通过两次且均保持相同角度下去除玻璃,结合去应力和预热消除部分应力,并在分次剥离中高品质和无残留完成玻璃的剥离,大幅度降低硅和二氧化硅(玻璃)之间的混料,也降低后期处理难度,最终有效提升硅的纯度以达回收使用之要求。

14、此外,衔接中转装置包括水平延伸的接料段、自上而下倾斜设置的导料段,其中所述接料段和所述导料段之间形成自前向后逐步变小的中转料道。中转料道的形成,即使路面不平整也是可以实现对接。

15、进一步,接料段和导料段均为环形传动带。环形传递更有效地消除高度差。

16、由于以上技术方案的实施,本发明与现有技术相比具有如下优点:

17、现有光伏组件回收中,单个光伏组件自身的重量约18~30kg,因此,不仅回收运输时数量被限制,而且回收运输的次数也会增加,这样形成的结果是:回收成本高、效益低等缺陷;然而,经过拆除和剥离后,单个光伏组件中电池片的重量10~15g,因此,若直接现场回收电池片,那对运输而言将是质的变化;在回收过程中,回收设备一般都是水平安置于地面,且相邻两个工序之间存在高度差需要衔接等要求,一整套流程拆除下来后,才能满足回收需要,然而,若将回收设备置于现场,由于现场环境的限制(水平度和高度差等),无法解决回收设备放置问题,因此,根本无法在水平度不一致的情况下进行回收,致使现场回收出现了明显技术障碍,同时也以阻碍了光伏组件现场回收的发展;在玻璃和背板去除过程中,由于剥离品质的限制,硅和二氧化硅(玻璃)之间很容易混料,不仅增加后期处理难度,而且也影响硅的纯度,同时磨削去背板过程中,会造成含氟成分的气化而带来的环境污染、有毒等现象发生,而且也无法避免背板残留物造成的混料,进一步降低硅的纯度等等不足,而本发明通过对剥离和去背板一体设备进行整体设计、巧妙地解决了现有结构的各种不足。采取该剥离和去背板一体设备后,先进行去应力机构的挤压破碎,再送入90±2℃的加热炉中进行预热以完成背胶软化,接着完成预处理的光伏组件送入玻璃剥离装置,由初次剥离单元保持破碎的光伏组件在同一个斜率下被上方的滚刀辊剥离表面破碎玻璃,衔接换向单元用于光伏组件正反面换向且将初次剥离单元和再次剥离单元之间衔接,通过采用再次剥离单元保持光伏组件相同角度下铲除残余玻璃以完成玻璃去除,此时碎剥离自自侧边料口排出,同时电池片自背板朝上的进入背板去除装置,由湿式磨削将背板去除,以完成电池片的回收,因此,本发明一方面基于集装箱现场拼接回收工况下,以质的变化降低电池片运输成本,同时箱体可独立或组合作业,实现多场景应用,灵活性高,且对于需求设备的厂商可以自由组合选择,包含自由组合购买或租赁,然后通过集装箱对接和衔接中转,不受现场水平度和高度差的限制,一旦集装箱对接后,可以在水平度不一致的现场环境中进行回收,从而克服现场回收技术障碍,促进现场回收技术的发展;另一方面采用湿式磨削去除背板,不会造成含氟成分的气化而带来的环境污染、有毒等现象发生,而且也避免背板残留物造成的混料,进一步提升回收硅的纯度。

本文地址:https://www.jishuxx.com/zhuanli/20240725/144470.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表