一种颗粒硅生产全工艺混合气氢气和氮气分离系统的制作方法

- 国知局

- 2024-07-29 13:45:28

本技术属于颗粒硅生产领域,具体涉及一种颗粒硅生产全工艺混合气氢气和氮气分离系统。

背景技术:

1、在多晶硅(西门子法、流化床法)生产全工艺过程中新设备或者新装置投用时都会用氮气去置换系统中的空气,待测得微氧合格后,再用氢气置换氮气,在此期间会用到大量的氮气和氢气,使用后的氮气和氢气全部排放至大气,造成浪费,成本上升,而且还有少氮气存在于系统中无法排出会影响产品质量。

技术实现思路

1、实用新型目的:本实用新型所要解决的技术问题是针对现有技术的不足,提供一种氢气和氮气分离系统,解决多晶硅领域内氮气和氢气混合气分离回收问题。

2、为了实现上述目的,本实用新型采取的技术方案如下:

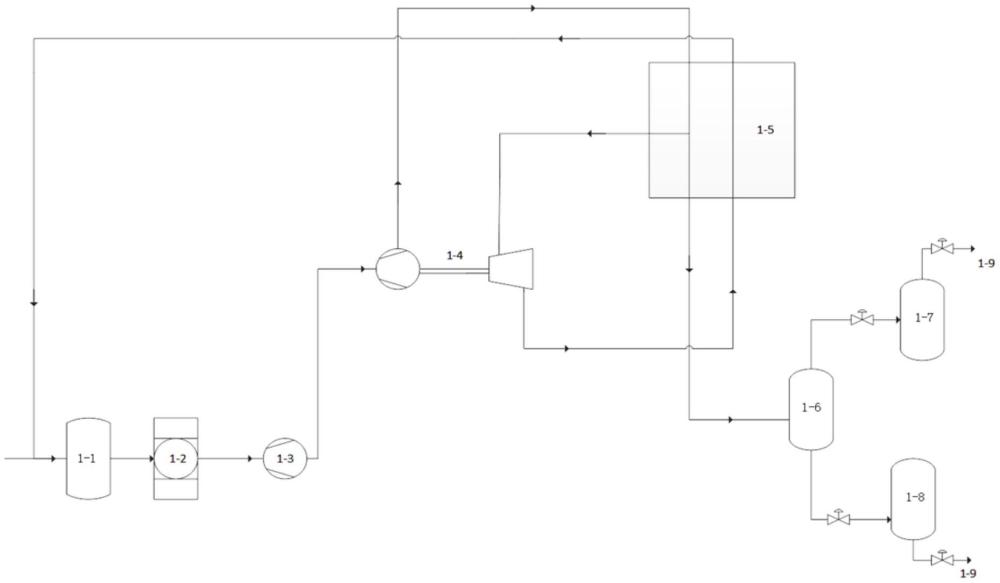

3、一种颗粒硅生产全工艺混合气氢气和氮气分离系统,包括缓冲罐、压缩机、膨胀机、液化换热器和气液分离器;所述缓冲罐的出口与压缩机连接;所述压缩机的出口与膨胀机的增压端连接;所述液化换热器进口与膨胀机的增压端出口连接;所述气液分离器与液化换热器出口连接。

4、进一步地,所述的膨胀机包括增压端和膨胀端;所述膨胀机的增压端出口通过管线连接至液化换热器,经换热后通过两分管从液化换热器引出,然后分别连接至膨胀机的膨胀端和气液分离器。

5、进一步地,所述膨胀机的膨胀端出口连接至液化换热器,经换热后通过回流管重新连接至缓冲罐。

6、进一步地,所述液化换热器内与膨胀机增压端出口连接的管线端部设置有三通阀,通过端部的三通阀与分别连接至膨胀机膨胀端和气液分离器的两分管连接。

7、具体地,所述液化换热器通过膨胀机的膨胀端进入的低温氢氮混合气作为冷源,对从膨胀机的膨胀端进入液化换热器内的高压常温氢氮混合气进行换热。

8、进一步地,从膨胀机的膨胀端进入液化换热器内的高压常温氢氮混合气经换热后一部分抽出经分管进入膨胀机膨胀端经膨胀节流进一步降温,得到低温氢氮混合气。

9、更进一步地,所述的缓冲罐与所述的压缩机之间,还设置有过滤器。

10、进一步地,所述的缓冲罐前端与多晶硅生产系统连接,将多晶硅生产系统中产生的氢氮混合气储存于缓冲罐内。

11、进一步地,所述的气液分离器顶部通过气相引出管连接至氢气储罐;所述的气液分离器底部通过液相引出管连接至液氮储罐;所述的气相引出管和液相引出管上分别设置对应的控制阀。

12、进一步地,所述的氢气储罐和液氮储罐后端通过外排管送至用户端;所述的外排管上分别设置对应的排放阀门。

13、有益效果:

14、该系统可以将两种介质充分分离,100%回收高纯氢气和100%回收氮气,经压缩机压缩为高压气体,再经膨胀机提压冷却,进入液化换热器深冷,氢气继续以气体形式存在,氮气被冷却为液态,进入氢气液氮分离器,氢气从液氮分离器顶部排出进入氢气缓冲罐,液氮从液氮分离器底部排出进入液氮缓冲罐。本发明专利可以减少浪费,降低成本,按照10万吨产能核算,氮气消耗600~1000标方/小时,全年8000小时计算,排放4800000~8000000标方/年(氮气间歇使用),氢气排放180标方/小时·吨硅~300方/小时·吨硅,全年按照8000小时10万吨计算,排放1.44*1012~2.4*1012标方/年。

技术特征:1.一种颗粒硅生产全工艺混合气氢气和氮气分离系统,其特征在于,包括缓冲罐(1-1)、压缩机(1-3)、膨胀机(1-4)、液化换热器(1-5)和气液分离器(1-6);所述缓冲罐(1-1)的出口与压缩机(1-3)连接;所述压缩机(1-3)的出口与膨胀机(1-4)的增压端连接;所述液化换热器(1-5)进口与膨胀机(1-4)的增压端出口连接;所述气液分离器(1-6)与液化换热器(1-5)出口连接。

2.根据权利要求1所述的颗粒硅生产全工艺混合气氢气和氮气分离系统,其特征在于,所述的膨胀机(1-4)包括增压端和膨胀端;所述膨胀机(1-4)的增压端出口通过管线连接至液化换热器(1-5),经换热后通过两分管从液化换热器(1-5)引出,然后分别连接至膨胀机(1-4)的膨胀端和气液分离器(1-6)。

3.根据权利要求2所述的颗粒硅生产全工艺混合气氢气和氮气分离系统,其特征在于,所述膨胀机(1-4)的膨胀端出口连接至液化换热器(1-5),经换热后通过回流管重新连接至缓冲罐(1-1)。

4.根据权利要求2所述的颗粒硅生产全工艺混合气氢气和氮气分离系统,其特征在于,所述液化换热器(1-5)内与膨胀机(1-4)增压端出口连接的管线端部设置有三通阀,通过端部的三通阀与分别连接至膨胀机(1-4)膨胀端和气液分离器(1-6)的两分管连接。

5.根据权利要求3所述的颗粒硅生产全工艺混合气氢气和氮气分离系统,其特征在于,所述液化换热器(1-5)通过膨胀机(1-4)的膨胀端进入的低温氢氮混合气作为冷源,对从膨胀机(1-4)的膨胀端进入液化换热器(1-5)内的高压常温氢氮混合气进行换热。

6.根据权利要求5所述的颗粒硅生产全工艺混合气氢气和氮气分离系统,其特征在于,从膨胀机(1-4)的膨胀端进入液化换热器(1-5)内的高压常温氢氮混合气经换热后一部分抽出经分管进入膨胀机(1-4)膨胀端经膨胀节流进一步降温,得到低温氢氮混合气。

7.根据权利要求1所述的颗粒硅生产全工艺混合气氢气和氮气分离系统,其特征在于,所述的缓冲罐(1-1)与所述的压缩机(1-3)之间,还设置有过滤器(1-2)。

8.根据权利要求1所述的颗粒硅生产全工艺混合气氢气和氮气分离系统,其特征在于,所述的缓冲罐(1-1)前端与多晶硅生产系统连接,将多晶硅生产系统中产生的氢氮混合气储存于缓冲罐(1-1)内。

9.根据权利要求1所述的颗粒硅生产全工艺混合气氢气和氮气分离系统,其特征在于,所述的气液分离器(1-6)顶部通过气相引出管连接至氢气储罐(1-7);所述的气液分离器(1-6)底部通过液相引出管连接至液氮储罐(1-8);所述的气相引出管和液相引出管上分别设置对应的控制阀。

10.根据权利要求9所述的颗粒硅生产全工艺混合气氢气和氮气分离系统,其特征在于,所述的氢气储罐(1-7)和液氮储罐(1-8)后端通过外排管送至用户端(1-9);所述的外排管上分别设置对应的排放阀门。

技术总结本技术公开了一种颗粒硅生产全工艺混合气氢气和氮气分离系统,包括缓冲罐、压缩机、膨胀机、液化换热器和气液分离器;所述缓冲罐的出口与压缩机连接;所述压缩机的出口与膨胀机的增压端连接;所述液化换热器进口与膨胀机的增压端出口连接;所述气液分离器与液化换热器出口连接。该系统可以将两种介质充分分离,100%回收高纯氢气和100%回收氮气,经压缩机压缩为高压气体,再经膨胀机提压冷却,进入液化换热器深冷,氢气继续以气体形式存在,氮气被冷却为液态,进入氢气液氮分离器,氢气从液氮分离器顶部排出进入氢气缓冲罐,液氮从液氮分离器底部排出进入液氮缓冲罐。技术研发人员:常青青,于秀峰,王少帅,李咸江,陶睿,范建荣,郝璐瑶,徐永强,李国伟受保护的技术使用者:内蒙古鑫元硅材料科技有限公司技术研发日:20230927技术公布日:2024/6/2本文地址:https://www.jishuxx.com/zhuanli/20240725/146069.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。