一种混合工质级联制冷分离焦炉煤气及合成氨尾气的方法

- 国知局

- 2024-07-29 14:05:59

本发明属于化工行业焦炉煤气及合成氨尾气综合利用,具体涉及一种混合工质级联制冷分离焦炉煤气及合成氨尾气的方法。

背景技术:

1、我国焦炭的产能占世界的60%,2019年、2020年和2021年焦炭的产量分别为4.71、4.70和4.64亿吨。在焦炭的生产过程中,按照每生产1t焦炭产生接近430m3焦炉煤气来计算,2020年我国全年焦炉煤气发生量达2256亿m3,其中20~40%左右的焦炉煤气用于企业自用、商用及城市居民用气,其余焦炉煤气基本没有得到有效利用,有的甚至经燃烧直接排放到大气中,造成了严重的资源和能源浪费。目前工业上针对焦炉煤气的优化利用方式主要有:基于化学链燃烧系统或甲烷化反应原理的合成天然气生产工艺,甲醇生产工艺,制氢工艺以及直接还原炼铁技术。但这些方法仍然存在效率及能量利用率较低的缺陷,效益不明显。此外,我国2019年合成氨产量达到了4735万吨,合成氨尾气总计可达5.7~9.9×109nm3/a,其中氨气得到了循环利用,然而大量甲烷和氢气往往以直接燃烧的形式被浪费。因此,焦炉煤气及合成氨尾气的高效回收利用对于提高我国资源循环利用率和可持续经济的发展起到至关重要的作用。

2、从焦炉煤气及合成氨尾气中可回收的产品以甲烷和氢气为主,该回收方式主要有三大优势:

3、(1)生产高附加值。就产物来说,2021年我国高纯氢年均价为3.19元/m3,非居民用天然气价格也达到3元/m3,并在持续走高。而焦炉煤气及合成氨尾气均是工业焦炭及合成氨生产过程中的副产品,价格低廉,原料成本基本可以忽略,因此生产出来的液化天然气(lng)和液氢(lh2)在价格上十分具有竞争力,保证经济效益。

4、(2)能耗低。利用电解水或水煤气等主流方法制氢,其能耗约为50kwh/kg,相对较高,而通过分离液化焦炉煤气及合成氨尾气中大量的单质氢气,可极大程度降低制氢过程中的能耗。

5、(3)绿色多联产。甲烷和氢气两种产物都是实现“碳中和”目标所大力提的清洁能源,具有热值高、污染少等特点,符合低碳可持续发展理念,应用前景广阔。通过多联产系统可以实现焦炉煤气及合成氨尾气的科学综合利用,能够有效提高资源和能源的整体利用率。

6、公开号为cn108179046a的中国发明专利公开了一种焦炉煤气制取氢气和lng的方法,焦炉煤气在高压电晕电场中除去大部分的焦油、苯、萘等液态液滴及水颗粒,再经过压缩系统增压,再利用lng的bog气体对原料焦炉煤气进行冷却,更进一步除去焦油、苯、萘等物质,再通过tsa工序的预处理,精脱大分子杂质,再通过湿法加干法两级脱硫,再经过两段低变,co与水蒸汽反应转化为co2和氢气,最后经压缩机加压后用mdea溶液法脱除二氧化碳,使用膜分离方法分离氢气与甲烷,氢气和甲烷得到分离、浓缩和纯化,分离得到的高浓度甲烷通过脱水、脱汞、液化得到lng。该方法采用膜分离法分离氢气和甲烷,一方面无法分离得到干产物,需要额外的脱水处理步骤,另一方面用于分离的膜面易发生污染,致使膜分离性能降低,实际运行的稳定性和可靠性有待进一步验证。

7、公开号为cn113562695a的中国发明专利公开了一种焦炉煤气膜分离、蒸汽重整、变压吸附联用制氢方法,净化后的焦炉煤气通过氢膜分离器富集氢气,渗透侧的富氢进入变压吸附装置制取燃料电池氢产品,渗余侧的富甲烷气进入重整反应器与水蒸汽发生重整反应,生成的大量氢气进入氢膜分离器提纯,渗透侧的富氢进入变压吸附装置,变压吸附的解吸气通过氢膜分离器回收氢气,同样渗透侧的富氢进入变压吸附装置获得燃料电池氢产品,但该工艺涉及到化学转化过程,稳定性难以保证,且工艺相对较为复杂。

8、公开号为cn112961711a的中国发明专利公开了焦炉煤气净化制lng联产甲醇、液氨和氢气的系统及方法,设置预洗塔为超重力旋转装置,使脱苯后的焦炉煤气可在预洗塔内通过超重力旋转技术进行杂质的初步脱除,再深度脱除脱苯后的焦炉气内的尘、苯、焦油、萘、氨和硫等有害物质,再通过焦炉煤气深冷分离出的ch4、co、h2作为原料气合成甲醇、液氨和输出氢气。该系统虽然可以得到lng、甲醇、液氨和氢气四种产品,但其流程和设备过于复杂,可靠性和稳定性有待进一步验证,且系统能耗较高。

9、公开号为cn114774170a的中国发明专利公开了一种焦炉煤气制lng并联产氢气的工艺方法,焦炉煤气通入湿法脱硫装置内进行脱硫处理,脱硫后的焦炉煤气从预处理塔底进入,经过除杂质处理后送入压缩机内进行处理,再对经过压缩机处理后的气体进行脱碳,再将经过脱碳的气体进行甲烷化处理,再将甲烷化后的气体进行吸附处理,吸附后进行液化分离,得到lng液体与氢气。然而该系统制取得到的氢气产物为低密度气态氢,相较于液氢体积相差800倍,不利于其储存和运输。

10、公开号为cn114604829a的中国发明专利公开了一种焦炉煤气提纯氢气的系统及方法,包括常压吸附单元、化学吸收单元、膜分离单元和变压吸附单元,但其并没有对焦炉煤气中大量甲烷进行回收利用。

11、公开号为cn114136055a的中国发明专利公开了一种从合成氨尾气中回收氩和甲烷的装置和方法,利用带预冷的氮甲烷制冷循环向回收氩和甲烷提供冷量,然而该方法并未对合成氨尾气中大量氢气进行回收利用。

12、公开号为cn213834532u的中国实用新型专利提供了一种从合成氨尾气中提取氢气的系统,将氮气作为塔底蒸发器的热源,液氮作为塔顶冷凝器的冷源,利用低温蒸馏从合成氨尾气中提取氢气,但该系统获得氢气产物的纯度仅能达到90%,还会混有氮气,不利于实际应用。

技术实现思路

1、本发明是为了解决上述问题而进行的,目的在于提供一种混合工质级联制冷分离焦炉煤气及合成氨尾气的方法。

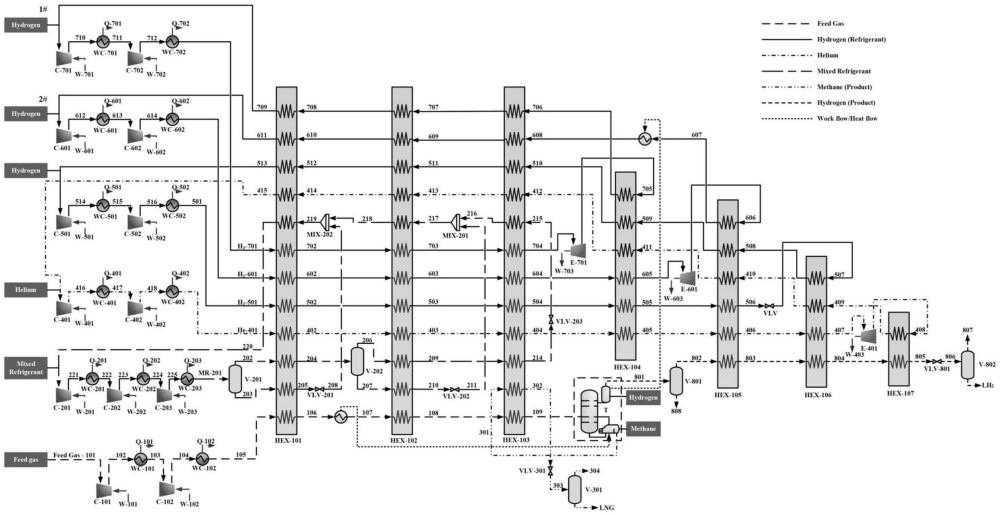

2、本发明提供了一种混合工质级联制冷分离焦炉煤气及合成氨尾气的方法,具有这样的特征,包括以下步骤:步骤1,将净化后的焦炉煤气及合成氨尾气经压缩和冷却后,送入三级预冷子系统,经过进一步降温后送入精馏塔中,精馏塔的底部排出甲烷,顶部排出氢气;步骤2,甲烷通过预冷子系统降温并通过节流阀液化后,送入液化天然气储罐中储存,氢气送入四级低温液化子系统,液化后送入液氢储罐中储存。其中,步骤1中,三级预冷子系统的冷量由氦气膨胀制冷循环、氢气节流制冷循环、1#氢气膨胀制冷循环、2#氢气膨胀制冷循环和混合制冷剂节流制冷循环共同提供。步骤2中,四级低温液化子系统中,氦气膨胀制冷循环向4#换热器(hex-107)提供冷量,氦气膨胀制冷循环和氢气节流制冷循环向3#换热器(hex-106)提供冷量,氦气膨胀制冷循环、氢气节流制冷循环和2#氢气膨胀制冷循环2#换热器(hex-105)提供冷量,氦气膨胀制冷循环、氢气节流制冷循环、1#氢气膨胀制冷循环和2#氢气膨胀制冷循环向1#换热器(hex-104)提供冷量。

3、在本发明提供的混合工质级联制冷分离焦炉煤气及合成氨尾气的方法中,还可以具有这样的特征:其中,步骤1中,焦炉煤气及合成氨尾气由甲烷及氢气组成。

4、在本发明提供的混合工质级联制冷分离焦炉煤气及合成氨尾气的方法中,还可以具有这样的特征:其中,步骤1中,焦炉煤气及合成氨尾气经压缩和冷却后,压力为1.5-2.5mpa,温度为30-40℃。

5、在本发明提供的混合工质级联制冷分离焦炉煤气及合成氨尾气的方法中,还可以具有这样的特征:其中,步骤1中,焦炉煤气及合成氨尾气经过进一步降温至-190℃后,送入精馏塔中。

6、在本发明提供的混合工质级联制冷分离焦炉煤气及合成氨尾气的方法中,还可以具有这样的特征:其中,步骤1中,精馏塔包括闪蒸室、冷凝器以及再沸器。冷凝器中所需的冷量由2#氢气膨胀制冷循环提供,再沸器中的热量由送入三级预冷子系统中2#换热器(hex-102)的焦炉煤气及合成氨尾气提供。

7、在本发明提供的混合工质级联制冷分离焦炉煤气及合成氨尾气的方法中,还可以具有这样的特征:其中,步骤2中,甲烷通过预冷子系统中3#换热器(hex-103)降温液化后得到高压天然气,该高压天然气经节流降压至0.09-0.13mpa后,送入液化天然气储罐中储存。

8、在本发明提供的混合工质级联制冷分离焦炉煤气及合成氨尾气的方法中,还可以具有这样的特征:其中,步骤2中,四级低温液化子系统中安装有正仲氢催化转化器。

9、在本发明提供的混合工质级联制冷分离焦炉煤气及合成氨尾气的方法中,还可以具有这样的特征:其中,步骤2中,氢气经四级低温液化子系统降温液化并完成正仲态转化后,得到高压仲氢,该高压仲氢经节流降压至0.11-0.15kpa后,送入液氢储罐中存储。

10、在本发明提供的混合工质级联制冷分离焦炉煤气及合成氨尾气的方法中,还可以具有这样的特征:其中,氦气膨胀制冷循环中的制冷剂为氦气,氢气节流制冷循环和氢气膨胀制冷循环中的制冷剂均为氢气,混合制冷剂节流制冷循环中的制冷剂为混合烃类工质,混合烃类工质组成为甲烷、乙烷、丙烷、正丁烷、乙烯、氮气。

11、在本发明提供的混合工质级联制冷分离焦炉煤气及合成氨尾气的方法中,还可以具有这样的特征:其中,混合制冷剂节流制冷循环中,混合制冷剂工质经过三级压缩和级后冷却后,进入气液分离器中,液相工质经1#预冷换热器(hex-101)预冷后通过节流阀(vlv-201)进一步降温,并和2#预冷换热器(hex-102)回流的混合制冷剂工质共同向1#预冷换热器(hex-101)提供冷量;气相工质经1#预冷换热器(hex-101)降温后再次进入气液分离器中分离成气相工质和液相工质;液相工质经2#预冷换热器(hex-102)预冷后通过节流阀(vlv-202)进一步降温,并和3#预冷换热器(hex-103)回流的混合制冷剂工质共同向2#预冷换热器(hex-102)提供冷量;气相工质经2#预冷换热器(hex-102)和3#预冷换热器(hex-103)预冷后通过节流阀(vlv-203)进一步降温,并向3#预冷换热器(hex-103)提供冷量;在三级预冷子系统中分流提供冷量的混合制冷剂工质重新逐级合流,构成循环。

12、发明的作用与效果

13、根据本发明所涉及的一种利用氢气、氦气和混合制冷剂制冷分离焦炉煤气及合成氨尾气的方法:步骤1,将净化后的焦炉煤气或合成氨尾气经压缩和冷却后,送入三级预冷子系统,经过进一步降温后送入精馏塔中,精馏塔的底部排出甲烷,顶部排出氢气;步骤2,甲烷通过预冷子系统降温并通过节流阀液化后,送入液化天然气储罐中储存,氢气送入四级低温液化子系统,液化后送入液氢储罐中储存。其中,步骤1中,三级预冷子系统的冷量由氦气膨胀制冷循环、氢气节流制冷循环、1#氢气膨胀制冷循环、2#氢气膨胀制冷循环和混合制冷剂节流制冷循环共同提供。步骤2中,四级低温液化子系统中,氦气膨胀制冷循环向4#换热器提供冷量,氦气膨胀制冷循环和氢气节流制冷循环向3#换热器提供冷量,氦气膨胀制冷循环、氢气节流制冷循环和2#氢气膨胀制冷循环向2#换热器提供冷量,氦气膨胀制冷循环、氢气节流制冷循环、1#氢气膨胀制冷循环和2#氢气膨胀制冷循环向1#换热器提供冷量。

14、因此,本发明充分利用焦炉煤气富含氢气和甲烷的特点,通过氦气膨胀制冷循环、氢气节流制冷循环、氢气膨胀制冷循环和混合制冷剂节流制冷循环从焦炉煤气中制取液化天然气(lng)和液氢(lh2),通过化工行业广泛采用的aspenhysys软件的模拟仿真计算,证实本发明可实现甲烷和氢气回收率分别达到99.94%和99.18%,大大提高了焦炉煤气的利用效率和能量利用率,减少了焦炉煤气排空现象,从而有效减少环境污染;

15、此外,传统的焦炉煤气的处理方法主要是通过净化、甲烷化、psa(变压吸附)和加压制冷等一系列复杂过程获得lng、甲醇等产品,然而本发明不采取psa的方式,而是直接加压进入低温系统,通过增设低温精馏塔的方式直接得到高纯度的液氢和lng产品。

本文地址:https://www.jishuxx.com/zhuanli/20240725/147398.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表