一种用于纤维预浸丝3D打印的双通道复合喷涂结构的制作方法

- 国知局

- 2024-08-05 12:39:21

本技术涉及一种3d打印,尤其涉及一种用于纤维预浸丝3d打印的双通道复合喷涂结构。

背景技术:

1、在三维打印技术领域,挤出头的作用至关重要,它是实现打印功能的核心部件之一。典型的挤出头结构包括气动接头、加热铝块、喷嘴以及加热芯。其设计旨在将聚合物树脂基线材,例如pla(聚乳酸)或abs(丙烯腈-丁二烯-苯乙烯),从固态转化为熔融状态,并经由喷嘴精确地沉积至打印平台上。树脂基线材和纤维丝均从气动接头处进入挤出头内部,树脂基线材在加热后熔化,形成了打印对象的主体。与此同时,纤维丝通常作为加强材料,例如玻璃纤维或碳纤维,不会在打印过程中熔化,而是被树脂均匀浸渍,以增强打印件的结构强度和刚性。

2、然而,现有技术中的挤出头设计,特别是其单进单出的结构,面临一定的挑战。当树脂基线材和纤维丝共用一个气动接头进入并通过同一黄铜喷嘴挤出时,挤出机的进给速率与纤维丝的拉出速率间必须保持精确的比例。若进给速率设置过高,树脂将可能沿纤维丝螺旋缠绕,破坏纤维的均匀浸渍。此外,预浸丝加热后,在气动接头的位置将与原有的树脂层剥离。不均匀的浸渍不仅影响打印件的表面质量和美观性,更会削弱其结构强度和耐久性,影响了打印件的质量。

3、鉴于上述问题,有必要开发一种用于纤维预浸丝3d打印的双通道复合喷涂结构,降低预浸丝加热后在气动接头的位置与原有的树脂层剥离的情况发生,实现对纤维丝的均匀浸渍,保证打印质量和产品强度,从而提高打印件的性能和可靠性。

技术实现思路

1、本技术的目的是克服现有技术中的不足之处,提出一种用于纤维预浸丝3d打印的双通道复合喷涂结构,以实现树脂基线材对纤维丝的均匀浸渍。

2、本技术通过以下技术方案实现的:

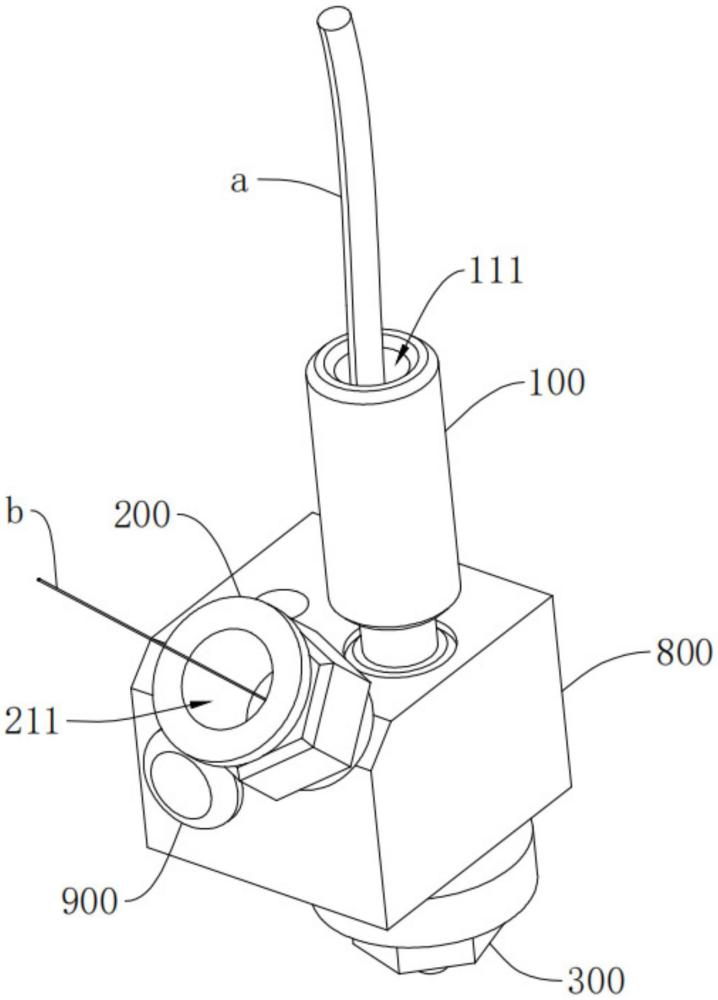

3、本技术提出一种用于纤维预浸丝3d打印的双通道复合喷涂结构,包括第一进口、第二进口、出口以及加热件,所述第一进口和第二进口位于所述出口指向的方向之外,所述加热件位于所述第一进口、所述第二进口以及所述出口之间;

4、其中,树脂基线材或纤维丝中的一个伸入所述第一进口,树脂基线材或纤维丝中的另一个伸入所述第二进口,树脂基线材和纤维丝均经所述加热件加热,并经所述出口流出,且纤维丝得到树脂基线材的均匀浸渍。

5、在本技术的一实施例中,所述第一进口和/或所述第二进口位于所述出口指向方向的相反方向;

6、所述用于纤维预浸丝3d打印的双通道复合喷涂结构还包括加热芯,所述加热芯设于所述加热件上,以将所述加热件加热。

7、在本技术的一实施例中,所述第一进口或所述第二进口中的一个位于所述出口指向方向的相反方向,所述第一进口或所述第二进口中的另一个位于所述出口的轴线方向之外。

8、在本技术的一实施例中,所述用于纤维预浸丝3d打印的双通道复合喷涂结构还包括第一接头和第二接头,所述第一接头设于所述加热件背离所述出口的一侧,所述第二接头设于所述加热件上,且位于所述出口的轴线方向之外;

9、所述用于纤维预浸丝3d打印的双通道复合喷涂结构具有连接腔,所述第一接头内部设有第一通道,所述第二接头内部设有第二通道,所述第一通道与所述第二通道通过所述连接腔相连通,所述第一通道远离所述加热件的一端为所述第一进口,所述第二通道远离所述加热件的一端为所述第二进口。

10、在本技术的一实施例中,所述第二接头设于所述加热件上,且所述第一进口的中轴线与所述第二进口的中轴线之间的夹角为45°;

11、纤维丝经所述第一进口伸入所述第一通道内,树脂基线材经所述第二进口伸入所述第二通道内,所述连接腔内的树脂基线材均匀地浸渍纤维丝,并在所述出口混合流出。

12、在本技术的一实施例中,所述加热件内部设有第一连接道,所述第一连接道的一端与所述第一通道相连通,另一端与所述连接腔相连通,所述第一连接道内的树脂基线材与所述加热件接触融化,并流向和充满所述连接腔,所述连接腔内的树脂基线材均匀地浸渍纤维丝,并在所述出口混合流出。

13、在本技术的一实施例中,所述用于纤维预浸丝3d打印的双通道复合喷涂结构还包括喷嘴,所述喷嘴内部设有第三通道,所述第三通道、所述第一通道以及所述第二通道均通过所述连接腔相连通,所述第三通道的中轴线与所述第一通道的中轴线相重合,所述第三通道远离所述连接腔的一侧为所述出口;

14、所述喷嘴、所述加热件以及所述第一接头之间形成所述连接腔。

15、在本技术的一实施例中,所述第二接头设于所述加热件上,且所述第一进口的中轴线与所述第二进口的中轴线之间的夹角为90°;

16、所述连接腔为锥形,其锥点位置指向所述出口;

17、所述加热件内部设有第二连接道,所述第二连接道一端与所述第二通道相连通,另一端与所述连接腔相连通,所述第二连接道内的树脂基线材与所述加热件接触融化,并流向和充满所述连接腔,所述连接腔内的树脂基线材均匀地浸渍纤维丝,并在所述出口混合流出。

18、在本技术的一实施例中,所述用于纤维预浸丝3d打印的双通道复合喷涂结构还包括喷嘴、圆锥件,所述圆锥件套设于所述喷嘴上,所述喷嘴与所述圆锥件之间形成所述连接腔,所述喷嘴内部设有第三通道,所述第三通道的一端与所述第一通道相连通,另一端与所述连接腔,所述第三通道的中轴线与所述第一通道的中轴线相重合,所述第三通道远离所述加热件的一侧为所述出口;

19、所述加热件套设于所述圆锥件,所述圆锥件设有第三连接道,所述第三连接道的一端与所述第二连接道相连通,另一端与所述连接腔相连通,所述圆锥件的锥点位置设有出道,所述出道的一端与所述连接腔相连通,另一端为所述出口;

20、所述第一通道的中轴线、所述第三通道的中轴线以及所述出道的中轴线与所述第二连接道的中轴线、所述第三连接道的中轴线相垂直。

21、在本技术的一实施例中,所述用于纤维预浸丝3d打印的双通道复合喷涂结构包括散热件、两个连接头、两个喉管、两个加热件、两个加热芯以及两个喷嘴,两个所述加热件分别设于一个所述加热件上,两个所述喷嘴分别设于一个所述加热件上,两个所述喉管均设于一个所述加热件背离所述喷嘴的一侧,所述散热件套设于两个所述喉管上,两个所述连接头设于所述散热件上,且两个所述连接头均通过所述散热件分别与一个所述喉管相连通;

22、一个所述连接头具有所述第一进口,另一个所述连接头具有所述第二进口,预浸渍的纤维丝经所述第一进口或所述第二进口伸入,一个所述喷嘴具有第一出口,另一个所述喷嘴具有第二出口,所述第一进口通过所述散热件、一个所述喉管、一个所述喷嘴与所述第一出口相连通,所述第二进口通过所述散热件、一个所述喉管、一个所述喷嘴与所述第二出口相连通。

23、与现有技术相比,本技术的有益效果是:

24、1、本喷涂机构能够实现树脂基线材与纤维丝的分离进料及喷涂,第一进口和第二进口位于出口指向的方向之外,由于树脂基线材和纤维丝分别通过第一进口和第二进口进入,完全避免了纤维丝螺旋缠绕的情况发生,加热件位于第一进口、第二进口以及出口之间,树脂基线材和纤维丝在加热件中加热,使得树脂基线材均匀地浸渍纤维丝后从出口流出,最终在出口处实现纤维丝的均匀浸渍,这种均匀浸渍对于提高打印件的结构强度和质量至关重要。

25、2、第一进口的中轴线与第二进口的中轴线之间的夹角为45°,即第一通道的中轴线与第二通道的中轴线之间的夹角为45°,纤维丝经第一进口伸入第一通道内,树脂基线材经第二进口伸入第二通道内,连接腔内的树脂基线材均匀地浸渍纤维丝,并在出口混合流出。加热件内部设有第一连接道,第一连接道的一端与第一通道相连通,另一端与连接腔相连通,第一连接道内的树脂基线材与加热件接触融化,并流向和充满连接腔,连接腔内的树脂基线材更加均匀地浸渍纤维丝,并在出口混合流出,实现纤维丝的均匀浸渍。

26、3、第二接头设于加热件上,且第一进口的中轴线与第二进口的中轴线之间的夹角为90°;加热件内部设有第二连接道,第二连接道一端与第二通道相连通,另一端与连接腔相连通,纤维丝经第一进口伸入第一通道内到达连接腔,树脂基线材经第二进口依次伸入第二通道、第二连接道内到达连接腔,第二连接道一端与第一通道相连通,另一端与连接腔相连通,加热件内部设有第二连接道,第二连接道内的树脂基线材与加热件接触融化,并流向和充满锥形的连接腔,连接腔的锥点位置指向出口,连接腔内的树脂基线材对纤维丝进行360°全方位浸渍,最后从出口混合流出,实现纤维丝的均匀浸渍。

27、4、通过树脂基线材或预浸纤维丝中的一个经第一进口伸入第一通道,树脂基线材或预浸纤维丝中的另一个经第二进口伸入第二通道,预浸纤维丝在第一接头的第一通道和第二接头的第二通道处时,基本避免了预浸纤维丝加热后与原有的浸渍树脂剥离的问题。

28、本技术的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本技术而了解。本技术的目的和其他优点可通过在说明书、权利要求书以及附图中所指出的结构来实现和获得。

本文地址:https://www.jishuxx.com/zhuanli/20240725/263737.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表