导气筒和单晶炉的制作方法

- 国知局

- 2024-08-05 13:07:16

本技术涉及单晶炉的,特别涉及一种导气筒和单晶炉。

背景技术:

1、目前,单晶炉炉台在清灰管道口安装有用于导气的导气筒,导气筒安装导气罩搭配使用,该导气筒为内径140mm的空心圆柱,然而,这种空心圆柱的导气筒在气流通过导气筒时,由于在同样排气速率的前提下,较大内径的导气筒内的气体流速较低,氧化物会在炉底堆积,使得炉内发生堵塞。堵塞主要由于氧化物堆积,堵塞后,部分氧化物会随着炉内返气返回,增大炉内氧化物浓度,导致产品氧浓度增加;此外,氧化物堆积导致开度增大,当干泵开度增加到100%,炉压会上升,高炉压会让炉内硅溶液和坩埚反应加剧,让带走的挥发性氧化物含量减少,产品的氧含量水平增加,同时,这将增加炉体能保证正常拉晶的正常水平降低,缩短拉晶时间和降低氧含量。因此目前需要研发出一种不易积灰和减少管道堵塞的导气筒。

技术实现思路

1、本实用新型所要解决的技术问题是克服现有技术的不足,第一目的为提供了一种不易积灰和减少管道堵塞的导气筒。

2、本实用新型第二目的为提供一种不易积灰和减少管道堵塞的单晶炉。

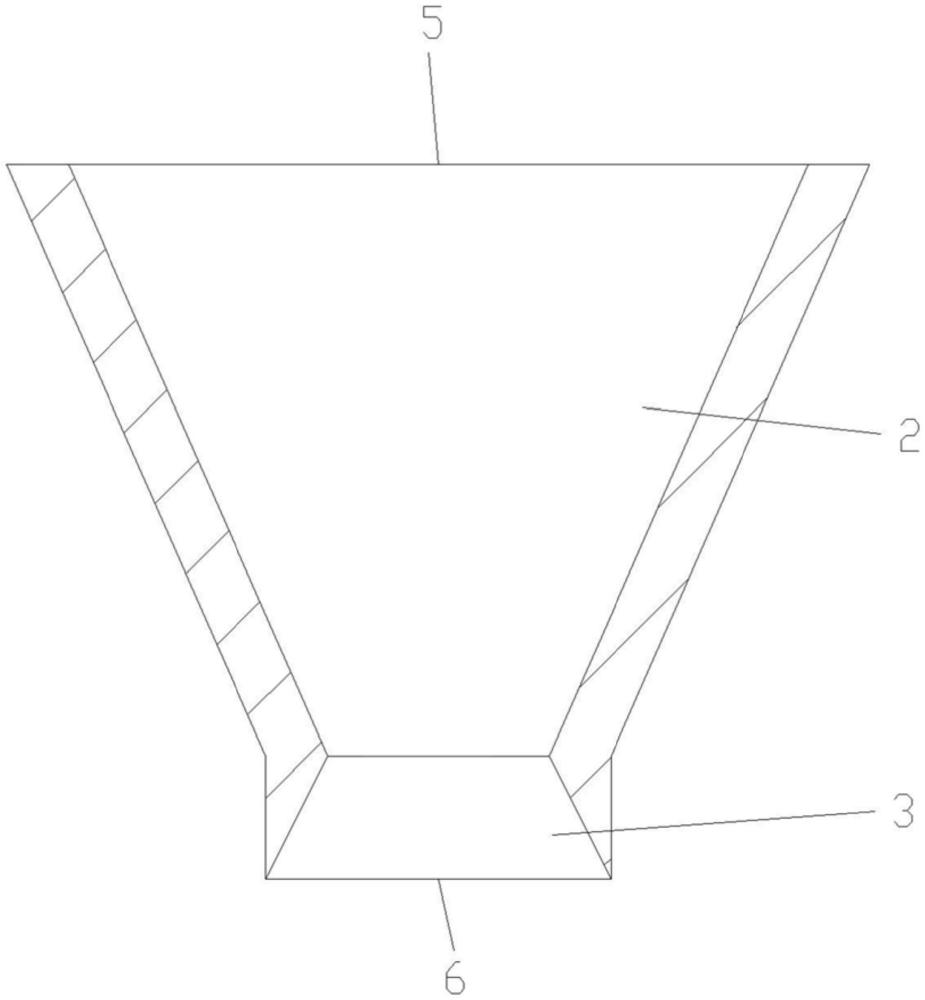

3、本实用新型所采用的技术方案是:所述的导气筒包括导气筒本体,所述导气筒本体的内部开有第一导气通道和第二导气通道,所述第一导气通道的下端与所述第二导气通道的上端连通,所述第一导气通道的上端开口为进气口,所述第二导气通道的下端开口为出气口,所述第一导气通道的内径自上而下逐渐减小,所述第二导气通道的内径自上而下逐渐增大,所述第一导气通道的最小内径与所述第二导气通道的最大内径相同。

4、进一步,所述进气口的内径为所述出气口的内径的两倍。

5、进一步,所述第二导气通道的内壁与所述第二导气通道的中心线之间的夹角为45度。

6、进一步,所述第二导气通道的内壁与所述第二导气通道的长度为50mm。

7、进一步,所述导气筒本体包括锥体和柱体,所述锥体的下端与所述柱体的上端对接,所述第一导气通道和所述第二导气通道分别位于所述锥体和所述柱体上。

8、进一步,所述第一导气通道的内壁与所述第一导气通道的中心线之间的夹角范围为25度至65度。

9、进一步,所述第一导气通道和所述第二导气通道的内壁均设置有光滑层。

10、进一步,所述第二导气通道的光滑层的光滑度大于所述第一导气通道的光滑层的光滑度。

11、进一步,所述光滑层为碳化硅层或纳米陶瓷层。

12、此外,本实用新型还提供了一种单晶炉,其包括所述的导气筒。

13、本实用新型的有益效果是:

14、相对于现有技术的不足,在本实用新型中,通过第一导气通道的渐缩设计,且第一导气通道的最小内径处正对炉底与导气筒的连接处,以增加气流流速,带走挥发物和减少堵塞;通过第二导气通道的渐扩设计,一方面能够避免在炉底与导气筒连接位置积灰,以避免气流扰动无法让挥发物完全清理,另一方面避免氧化物返回炉内,以避免浓度增大,使得所述的导气筒具有不易积灰和减少管道堵塞的优点。

技术特征:1.一种导气筒,其特征在于:其包括导气筒本体(1),所述导气筒本体(1)的内部开有第一导气通道(2)和第二导气通道(3),所述第一导气通道(2)的下端与所述第二导气通道(3)的上端连通,所述第一导气通道(2)的上端开口为进气口(5),所述第二导气通道(3)的下端开口为出气口(6),所述第一导气通道(2)的内径自上而下逐渐减小,所述第二导气通道(3)的内径自上而下逐渐增大,所述第一导气通道(2)的最小内径与所述第二导气通道(3)的最大内径相同。

2.根据权利要求1所述的导气筒,其特征在于:所述进气口(5)的内径为所述出气口(6)的内径的两倍。

3.根据权利要求1所述的导气筒,其特征在于:所述第二导气通道(3)的内壁与所述第二导气通道(3)的中心线之间的夹角为45度。

4.根据权利要求3所述的导气筒,其特征在于:所述第二导气通道(3)的内壁与所述第二导气通道(3)的长度为50mm。

5.根据权利要求3或4所述的导气筒,其特征在于:所述导气筒本体(1)包括锥体(7)和柱体(8),所述锥体(7)的下端与所述柱体(8)的上端对接,所述第一导气通道(2)和所述第二导气通道(3)分别位于所述锥体(7)和所述柱体(8)上。

6.根据权利要求1所述的导气筒,其特征在于:所述第一导气通道(2)的内壁与所述第一导气通道(2)的中心线之间的夹角范围为25度至65度。

7.根据权利要求1所述的导气筒,其特征在于:所述第一导气通道(2)和所述第二导气通道(3)的内壁均设置有光滑层。

8.根据权利要求6所述的导气筒,其特征在于:所述第二导气通道(3)的光滑层的光滑度大于所述第一导气通道(2)的光滑层的光滑度。

9.根据权利要求7所述的导气筒,其特征在于:所述光滑层为碳化硅层或纳米陶瓷层。

10.一种单晶炉,其特征在于:其包括如权利要求1-9任一项所述的导气筒。

技术总结本技术公开了一种导气筒和单晶炉。导气筒包括导气筒本体,所述导气筒本体的内部开有第一导气通道和第二导气通道,所述第一导气通道的下端与所述第二导气通道的上端连通,所述第一导气通道的上端开口为进气口,所述第二导气通道的下端开口为出气口,所述第一导气通道的内径自上而下逐渐减小,所述第二导气通道的内径自上而下逐渐增大,所述第一导气通道的最小内径与所述第二导气通道的最大内径相同;单晶炉包括所述的导气筒。本技术应用于单晶炉的技术领域。技术研发人员:邹永全,余亮亮,汪奇,张银受保护的技术使用者:青海高景太阳能科技有限公司技术研发日:20231220技术公布日:2024/7/23本文地址:https://www.jishuxx.com/zhuanli/20240725/265940.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表