一种铝基复合铜箔及其制备方法

- 国知局

- 2024-07-27 11:16:08

本发明属于铝铜复合材料,具体涉及一种铝基复合铜箔及其制备方法。

背景技术:

1、铜的质地柔软,延展性好,由于铜原料具有良好的导电性和导热性,因此,以铜为原料制作的元器件被广泛应用于许多工业生产中。然而铜资源在整个世界上都是相对短缺的,以致铜的价格很昂贵。一方面铜资源的消耗巨大但储量有限,另一方面铜价格的昂贵使得工业生产成本上升等诸多的因素,让人们开始寻找铜的替代物。铝是银白色的轻金属,纯铝的导电性很好,仅次于银、铜。铝也有良好导热性和延展性。同时,铝资源丰富,铝在地壳中的蕴藏量约5%,仅次于铁,价格便宜且重量轻,为保持能源的可持续发展和降低铜的消耗,以铝代替铜,开发铜铝复合材料,可节约珍贵的铜材料。

2、较早应用于工业生产的铜铝复合材料制备方法是铝线镀铜法,这种方法较为简便,但镀层的成分不纯、脆性大,并且镀铜层与铝芯线往往不同芯,难以满足同轴电缆的使用要求。此外常用的方法还有包覆法及静液挤压法,这两种方法可生产铜包铝材料。而这些方法都存在的缺点,就是工艺过程和仪器较复杂,无法得到任意形状的铝基复合铜箔材料,且其中的铜层容易开裂、脱落,使用寿命不够长,维护较困难。

技术实现思路

1、为解决上述全部或部分技术问题,本发明提供以下技术方案:

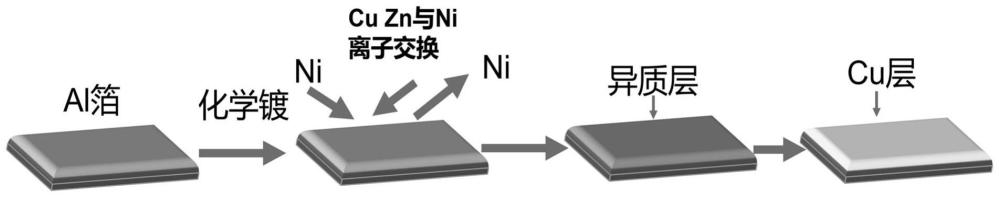

2、本发明的目的之一在于提供一种铝基复合铜箔的制备方法,所述制备方法包括:

3、将铝基材置于浸镀液中进行浸镀,以在铝基材表面形成cuzn异质层,得到铝基复合异质材料,其中所述浸镀液包括氧化锌、铜盐、镍盐、乙二胺四乙酸二钠和酒石酸钾钠的碱性溶液;

4、以所述铝基复合异质材料为阴极、含有铜离子的酸性溶液为电解液进行电镀,以在所述铝基复合异质材料的表面形成铜层,得到铝基复合铜箔。

5、本发明通过浸镀在铝基材表面原位生长cuzn异质层,这层异质层为片状的cu5zn8合金,其能够抑制铝基材表面的氧化,并提高复合箔的导电性,浸镀(即化学镀)的沉铜速率不受初始铝基材厚度的限制,在特定阶段会高于电镀沉铜速率,因此既可作为电镀铜制程的有效补充,也可以在二次化学镀时增加异质层厚度;浸镀完成后再进行电镀铜处理,cu5zn8合金中的zn被铜置换出来,最终得到铝基复合铜箔,电沉积铜工艺在低温条件下也可实现沉铜目标,提升电流密度,可有效提高铝基复合铜箔的产能。通过浸镀生长的cuzn异质层具有粗化表面,有利于提高后续电镀铜层的结合力,同时,电镀将异质层表层的zn置换为铜,这部分铜与异质层良好结合,进一步提高电镀铜层的结合力。本发明得到的铝基复合铜箔具有层层堆垛而成的片层结构,使其具有高导电率和良好的力学性能,al层-cuzn异质层-cu层结构代替了传统的铜层,促进了铝基复合材料的延展性。

6、在部分实施例中,所述浸镀液中,氧化锌、铜盐、镍盐、乙二胺四乙酸二钠和酒石酸钾钠的浓度分别为5-30g/l、0.5-20g/l、5-30g/l、20-80g/l、5-50g/l。

7、在部分实施例中,所述浸镀液含有20-120g/l的碱,所述碱包括氢氧化钠、氢氧化钾、氨水、氢氧化锂中的一种或者多种的组合。

8、在部分实施例中,所述铜盐包括硫酸铜、氯化铜、硝酸铜中的一种或者多种的组合。

9、在部分实施例中,所述镍盐包括硫酸镍、氯化镍、硝酸镍中的一种或者多种的组合。

10、在部分实施例中,所述浸镀液还包括0.1-5g/l的三价铁盐。所述三价铁盐例如为氯化铁。合适量三价铁盐的添加能够提高浸镀液的稳定性,同时提高异质层和铝基层的结合力;若铁盐含量较低,则改善浸镀液稳定性和异质层结合力的效果不显著,若铁盐含量过高,则会加速浸镀液中沉淀的生成。

11、在部分实施例中,所述浸镀液还包括1-100mg/l的亚甲基蓝。在浸镀液中添加亚甲基蓝能够改善cuzn异质层的均匀性。

12、在部分优选实施例中,所述浸镀液同时含有0.1-5g/l的三价铁盐和1-100mg/l的亚甲基蓝,fe和亚甲基蓝的联合使用能够协同增强cuzn合金在al基材表面的分散性,并提升均匀性。

13、在部分实施例中,所述浸镀液还包括1-100mg/l的水解蛋白。加入水解蛋白能够增强复合材料的力学和表面性能。

14、在部分实施例中,所述水解蛋白为动物蛋白水解物,例如为畜禽、水产类动物的骨、皮等动物性蛋白为主要原料,经酶解、酸解等技术降解得到。所述水解蛋白可以为现有技术中任意一种常用的动物水解蛋白,本发明对此不做特别限定。

15、在部分实施例中,所述浸镀在15-50℃的温度条件下进行。

16、在部分实施例中,所述浸镀的时间为30s~5min。

17、在部分实施例中,所述浸镀液的配制方法包括:提供含有氧化锌的第一碱性溶液;提供含有铜盐、镍盐、乙二胺四乙酸二钠和酒石酸钾钠的第二碱性溶液;将所述第一碱性溶液分批加入至所述第二碱性溶液中,搅拌使两者均匀混合,得到所述的浸镀液。

18、在部分实施例中,所述浸镀液的配制方法包括:提供含有氧化锌的第一碱性溶液;提供含有铜盐、镍盐、乙二胺四乙酸二钠、酒石酸钾钠、三价铁盐、亚甲基蓝和水解蛋白的第二碱性溶液;将所述第一碱性溶液分批加入至所述第二碱性溶液中,搅拌使两者均匀混合,得到所述的浸镀液。

19、在部分实施例中,所述第一碱性溶液中的氧化锌浓度为2-30g/l。

20、在部分实施例中,第二碱性溶液中的铜盐浓度为1-20g/l、镍盐浓度为5-40g/l、乙二胺四乙酸二钠的浓度为20-70g/l、酒石酸钾钠的浓度为5-60g/l。进一步的,第二碱性溶液可选的包括0-15g/l的三价铁盐、1-100mg/l的亚甲基蓝和/或1-100mg/l的水解蛋白。

21、在部分实施例中,所述浸镀具体包括:将所述的铝基材置于所述的浸镀液中进行第一浸镀处理,得到第一复合材料;然后对所述第一复合材料进行刻蚀,得到第二复合材料;将所述的第二复合材料置于所述的浸镀液中进行第二浸镀处理,得到所述的铝基复合异质材料。

22、进行两次浸镀处理能够改善后续的电镀不能良好在三氧化二铝上直接镀铜的问题;同时能够增加异质层的结合力,相较于一次浸锌,二次浸锌之后的异质层与铝层之间的结合力更加牢固,异质层在超声5分钟后仍未脱落,同时二次浸锌增加了异质层与铜层直接为后续的电镀工艺做好充分准备。

23、在部分实施例中,所述第一浸镀处理、第二浸镀处理的温度为15-50℃。

24、在部分实施例中,所述第一浸镀处理、第二浸镀处理的时间为30s~5min。

25、在部分实施例中,所述刻蚀包括:采用1-20wt%的硝酸进行刻蚀,刻蚀时间为30s-10min。

26、在部分实施例中,所述制备方法还包括:在浸镀之前,对铝基材进行碱蚀处理,所述碱蚀包括:在30-80℃的温度条件下,将铝基材置于碱浓度为0.5-5g/l的碱性溶液中30s-5min,然后再进行所述的浸镀。碱蚀能够除去铝基材表面的三氧化二铝,并能同时削弱敏化、除油,使后续的异质层与铝基材良好结合。

27、在部分实施例中,所述电解液还包括1-100mg/l的水解蛋白、1-100mg/l的亚甲基蓝和1-100mg/l的硝酸。电解液中水解蛋白的存在,能够增加铜层表面的光亮度,同时提高铜晶体在异质层表面的分散性和均匀性,并确保异质层与铜层的完全接触和良好结合;亚甲基蓝的添加能够协同提高cu层的光亮度,硝酸的添加是为了控制cu2+浓度的电镀速率;三者同时添加能够协同提高铜层表面的光亮度,控制铜层的厚度,从而达到控制cu晶粒的大小效果。

28、在部分实施例中,所述电镀的电压为0.5v~3v。

29、在部分实施例中,所述电镀的时间为10~120s。

30、在部分实施例中,所述电镀的温度为20-70℃。

31、在部分实施例中,所述电镀以铂电极或钛惰性阳极板为阳极。

32、在部分实施例中,所述电解液的ph值为0.5-6。

33、在部分实施例中,所述电解液中的酸包括硫酸、盐酸、硝酸中的一种或者多种的组合。所述酸的加入量例如使电解液的ph值为0.5-6。

34、在部分实施例中,所述电解液中的铜离子浓度为20-100g/l。

35、在部分实施例中,所述电解液中的铜离子来源于硫酸铜、氯化铜、硝酸铜中的一种或者多种的组合。

36、在一个典型实施例中,所述铝基复合铜箔的制备方法包括以下步骤:

37、步骤1:以待处理的al箔为原料,采用浓度为1g/l的naoh溶液进行碱蚀处理,处理时间为1min、温度为50℃;

38、步骤2:在浓度为5-100g/l的naoh溶液中加入2-30g/l氧化锌,搅拌1-7h使其溶解,得到第一碱性溶液;在浓度为5-40g/l的naoh溶液中加入20-70g/l的edta-2na、5-60g/l的酒石酸钾钠、0-15g/lfecl3,搅拌1-48h使其溶解,加入5-40g/l硫酸镍,搅拌1-10h使其溶解,加入1-20g/l的硫酸铜,搅拌2-3h使其溶解,可选择的加入1-100mg/l的亚甲基蓝和/或1-100mg/l的水解蛋白,得到第二碱性溶液;将第一碱性溶液缓慢滴加入第二碱性溶液中,搅拌30min-15h,使两者混合均匀,得到浸镀液;

39、步骤3:将步骤1中的铝箔拿出并迅速放入浸镀液中,浸镀30s-5min,浸镀温度为15-35℃,所得样品经洗涤、干燥,得到第一铝基复合异质材料;

40、步骤4:对铝基复合异质材料进行蚀刻处理,蚀刻采用1-20wt%的hno3,时间为30s-10min,所得样品经洗涤、干燥后备用;

41、步骤5:对蚀刻得到的样品进行二次浸镀处理,即重复步骤3,所得样品经洗涤、干燥,得到第二铝基复合异质材料;

42、步骤6:在20-100g/l的硫酸中加入硫酸铜,硫酸铜的加入量使cu2+浓度为20-100g/l之间,搅拌1-15h使其溶解,可选择的添加水解蛋白、亚甲基蓝和/或硝酸,浓度均为1-100mg/l之间,搅拌溶解,作为电镀液;以第二铝基复合异质材料为阴极,铂电极为阳极,进行电镀处理,电压介于0.5v~3v之间,单次持续时间介于10~120s之间;所得样品经洗涤、干燥后即为本发明制备得到的铝基复合铜箔。

43、本发明的目的之二在于提供根据上述任一项技术方案的制备方法得到的铝基复合铜箔。

44、在部分实施例中,所述铝基复合铜箔包括铝基材层、形成在所述铝基材层表面的cuzn异质层、以及形成在所述cuzn异质层表面的铜层。

45、所述cuzn异质层形成在铝基材层的一个或者多个表面;所述铜层形成在cuzn异质层的一个或者多个表面。

46、在部分实施例中,所述铝基材层的厚度为0.001-500mm,所述cuzn异质层的厚度为1-10μm,所述铜层的厚度为1-700μm。

47、本发明的目的之三在于提供上述任一项技术方案所述的铝基复合铜箔在制备电池集流体或作为电池集流体中的应用。所述电池集流体优选为负极集流体。

48、与现有技术相比,本发明至少具有以下有益效果:本发明提供一种浸镀-电镀联合工艺制备铝基复合铜箔的方法,在铝基材表面浸镀形成cuzn异质层,其不但能够保护铝基材表面不被氧化、增强导电能力,而且得到的cuzn异质层具有粗化表面,使其与电镀铜层之间具有良好的结合力;进一步的,本发明在电镀电解液中添加一定量的水解蛋白,在增加铜层表面光亮度的同时,能够提高铜晶体在异质层表面的分散性和均匀性,形成均匀的铜层;制备得到的铝基复合铜箔展现为层层堆垛的多层结构,具有良好的导电性、抗拉力学强度和表面性能。

本文地址:https://www.jishuxx.com/zhuanli/20240726/118028.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表